金属封孔剂用表面活性剂研究

2012-11-30吴小明刘宏吴银丰刘倩源

吴小明,刘宏,吴银丰,刘倩源

(广州天至环保科技有限公司,广东 广州 510300)

【腐蚀防护】

金属封孔剂用表面活性剂研究

吴小明,刘宏,吴银丰,刘倩源*

(广州天至环保科技有限公司,广东 广州 510300)

为了筛选出适用于GF419封孔剂的最优表面活性剂,选择碳氢表面活性剂、氟表面活性剂和生物表面活性剂为研究对象,考察其单一体系和复合体系的清洗能力、净水性及其对GF419封孔剂防腐性能的影响,确定了复合表面活性剂的较佳配比为m(AEC-9Na)∶m(15-S-9)∶m(FSH)∶m(JBR215)= 5∶2∶3∶15。3种表面活性剂复配后显示出良好的协同效应,清洗能力和净水性优异,并使工作液的表面张力显著降低。经该封孔剂封孔后,镀层的盐雾腐蚀时间达到96 h。

金属镀层;封孔剂;表面活性剂;协同效应;清洗能力;净水性;耐蚀性

1 前言

金属材料受到周围介质的作用而发生状态变化,转变成新相从而遭受破坏的现象称为金属的腐蚀[1]。金属暴露在大气环境中,空气中的尘土、腐蚀性气体、有机气体等都会使其发生腐蚀,生成绝缘异物。在干燥的环境中,金属锡、铜、银表面易发生干腐蚀,以氧化、硫化为主[2];在潮湿环境中,空气中的腐蚀气体或尘土溶于水形成电解液,引发电化学腐蚀。据估计,每年由于金属腐蚀造成的直接损失约占国民经济生产总值的1.5% ~ 4.2%[3]。目前,常见的金属腐蚀防护方法有:选用耐蚀材料、阳极保护、阴极保护、缓蚀剂、涂层保护、氧化处理等[4]。其中,涂层保护中的施加金属镀层是应用最广泛的措施。但由于工艺水平所限,施加的金属镀层往往呈现出结晶缺陷,表现为畸形结晶和镀层微孔。这些结晶缺陷处的金属晶体处于活性态或亚稳态,很容易成为外界腐蚀金属材料的起点。

为修复镀层结晶缺陷,业界普遍采用封孔剂保护体系在镀层表面形成保护膜的方法。虽然镀层表面的畸形结晶由于保护膜的作用而反应活性降低,但普通的封孔处理很难清除镀层微孔内部的残留物。镀层微孔里不可避免地残留各工序的处理药水,包括电镀制程中使用的各种盐(金属离子与酸根离子)和产生的金属离子化合物杂质、电镀药水中的各种有机物添加剂及其在施镀过程中产生的各种小分子有机化合物等。这些镀层微孔里的残留物恰好与基材金属、金属镀层构成了电化学腐蚀的三要素,即电解质、惰性金属和活性金属,从而引发严重的电化学腐蚀。因此,如何有效去除镀层微孔残留物、切断内部电化学腐蚀的发生,是封孔剂保护体系发挥金属防护作用的关键。

针对镀层微孔残留物的问题,天至着手研发了GF419型封孔剂,它主要由缓蚀剂、pH调节剂、螯合剂、助洗剂、表面活性剂等组成。其中,pH调节剂用于提供封孔剂工作的最佳弱碱性环境;螯合剂和助洗剂用于清除镀层的微孔残留物;缓蚀剂则是与镀层表面金属(包括微孔内部的镀层表面)作用成膜,隔离腐蚀介质对镀层的侵蚀。但是镀层微孔的孔径非常小,一般不超过100 nm,仅依靠常规的碳氢表面活性剂无法使螯合剂、助洗剂和缓蚀剂进入微孔内部发挥作用。因此,选用何种表面活性剂对于封孔剂性能的发挥至关重要。

依据金属工件的腐蚀特性,封孔剂中的表面活性剂需满足以下条件才能保证其卓越的耐蚀防护性能。

(1) 优异的清洗能力。封孔剂用表面活性剂只有足够地降低体系的表面张力,提高润湿渗透性能,发挥优良的乳化性能和增溶能力,才能保证功能物质充分深入镀层微孔内部发挥作用,清洗残留。

(2) 优良的净水性。在业界,净水性是指吸附在金属表面的表面活性剂经水洗后从金属表面解吸附脱除的速度和程度。如果表面活性剂经少量次数的水洗即可从金属表面完全解吸附脱除,则其净水性优异。金属工件采用封孔剂处理后,残留在其表面的工作液必须具有良好的净水性,以免对工件造成影响。

基于此,本文考察了碳氢表面活性剂、生物表面活性剂、氟表面活性剂等 3种不同表面活性剂及其复配体系的清洗能力和净水性,并在GF419封孔剂的其他组分及使用工艺确定的基础上,进一步研究了这些表面活性剂体系对GF419防护性能的影响,以综合评价、筛选适用于GF419的最优表面活性剂,优化配方。

2 试验

2. 1 试剂与仪器

试剂:非离子型碳氢表面活性剂脂肪醇聚氧乙烯醚Tergitol 15-S-9,美国陶氏化学;阴离子型碳氢表面活性剂醇醚羧酸盐AEC-9Na(28),上海发凯化工;氟表面活性剂Zonyl®FSH,美国杜邦;生物表面活性剂鼠李糖脂JBR215,美国Jeneil 生物科技;异构烷烃溶剂Isopar-H,美国埃克森美孚;油酸、异丙醇和硫酸,试剂级,广东西陇化工有限公司;A08生物除油剂,广州天至环保科技有限公司。

仪器设备:Phoenix 450型表面张力测试仪,韩国SEO公司;YWX/Q-150型盐雾箱,广州工文试验设备有限公司。

2. 2 清洗能力测试

表面活性剂的清洗能力由其表面活性、乳化性能和增溶能力共同决定。本测试旨在评价不同体系表面活性剂的清洗能力。采用不同的表面活性剂,分别配制成质量浓度为12.5 g/L的水溶液。不同表面活性剂体系见表1。各取5 L不同体系的表面活性剂溶液,分别滴入5 mL混合油,混合油为Isopar-H和油酸的混合液(体积比为9∶1),不搅拌,静态观察油污在各个溶液中的分散情况,考察表面活性剂的乳化性能。待油污分散均匀后,继续向各组溶液中滴加5 mL混合油,考察表面活性剂的增溶能力。

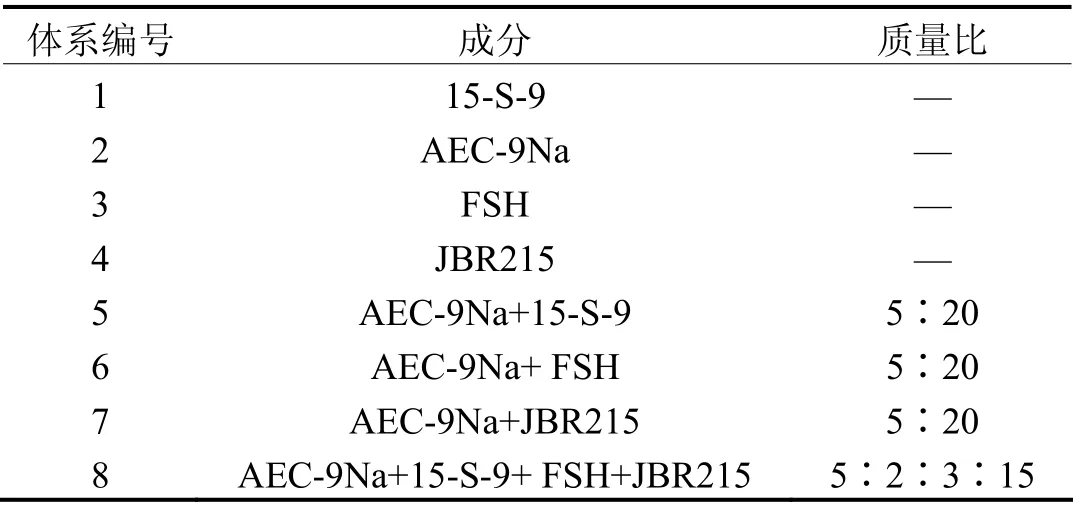

表1 不同表面活性剂体系Table1 Different surfactant systems

2. 3 净水性测试

净水性测试目前尚无统一的标准,本文的测试方法由多年相关工作和研究经验总结而来。

测试工件:黄铜哈氏片。哈氏片依次经A08生物除油剂脱脂、5%(质量分数)稀硫酸酸洗、完全水洗、异丙醇脱水、冷风吹干的预处理后,用滤纸包裹放入硅胶干燥器中储存备用。经上述预处理的哈氏片必须在30 min以内进行后续实验,以免哈氏片被空气中的氧气氧化生成氧化膜而影响实验效果。

将不同表面活性剂体系配制成质量浓度为12.5 g/L的水溶液,各取500 mL。同时准备500 mL的纯水若干份。上述液体均置于干净的烧杯中。将经预处理的哈氏片分别浸入不同的表面活性剂溶液中10 s,取出,垂直静置30 s至无液滴滴落,然后放入500 mL纯水中浸泡10 s,取出。以洁净的手指轻轻触摸哈氏片表面,若手指感觉滑、腻,则判断哈氏片表面吸附的表面活性剂未洗净。再将哈氏片放入另一份500 mL纯水中重复上述浸泡与手指触摸试验,直至手感为涩、滞,则判断哈氏片表面吸附的表面活性剂已被清洗脱除干净。记录纯水浸泡清洗的次数。每一表面活性剂体系做3个平行试验,结果取其平均值。

2. 4 耐蚀性能评价

测试工件为通用型铜素材。采用普通电镀工艺,镍底镀层膜厚1.0 ~ 1.5 μm,金镀层膜厚>0.05 μm,镀层结晶质量属普通水平,畸形结晶与镀层微孔数量不超出业界的普通要求范围。

将不同表面活性剂体系与 GF419的其他组分按1∶3的质量比混合,再以纯水稀释20倍制成工作液,测试表面张力。采用 8组工作液分别对工件进行封孔处理,处理条件为:温度50 °C,封孔处理120 s,取出水洗,100 °C热风干燥 100 s。然后依据 GB/T 10125–1997《人造气氛腐蚀试验 盐雾试验》标准,对经封孔处理的工件样品进行中性盐雾测试,测试过程中每隔12 h取样品观察一次。每组进行3个平行试验,试验结果取各组平均值。以工件在盐雾测试中开始出现腐蚀的时间来评价表面活性剂的效力。

3 结果与讨论

3. 1 不同体系表面活性剂的清洗能力

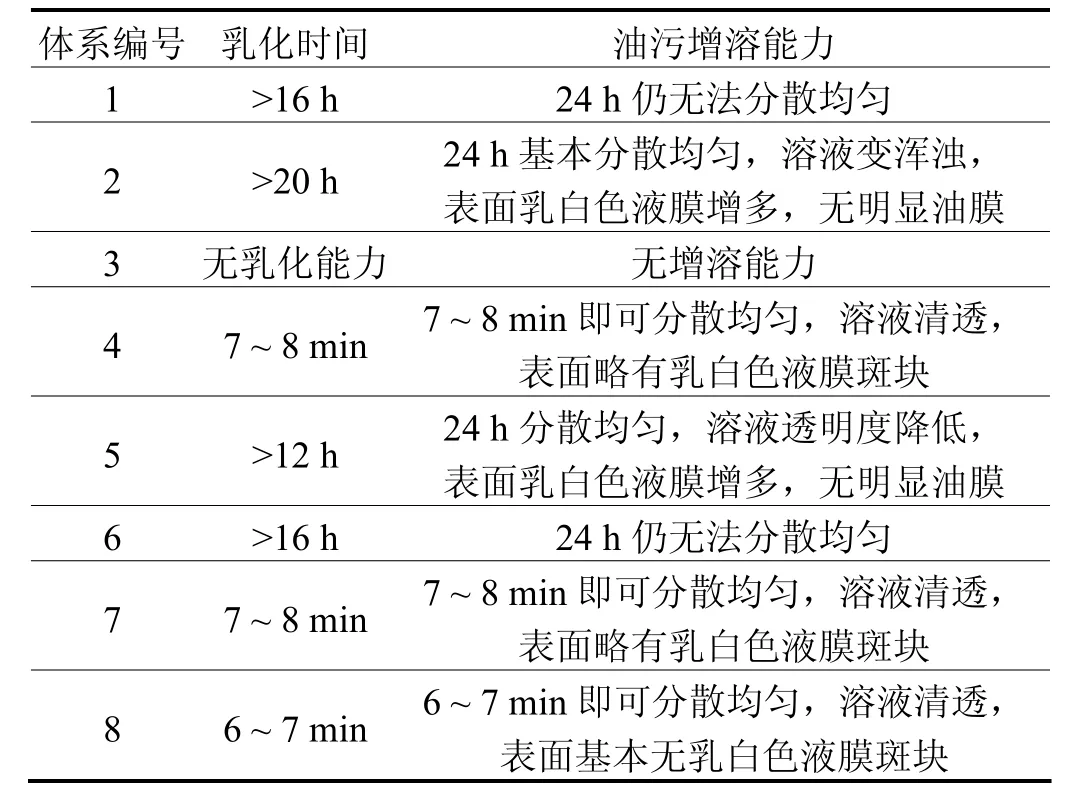

不同体系表面活性剂的清洗能力见表 2。可以看出,单一的非离子型和阴离子型碳氢表面活性剂(体系1和 2)都不同程度地存在乳化速度慢、对油污的增溶能力差的缺点。但经复配后(体系5),乳化速度加快,增溶能力增强。这可能是由于阴离子表面活性剂与非离子表面活性剂混合后,在溶液中形成混合胶团,使界面吸附速度提高,表面张力下降,润湿性提高,从而清洗能力得到提高[5]。但是以小时为单位的乳化速度和较弱的油污增溶能力,无法满足封孔剂的性能要求。

表2 不同表面活性剂体系的清洗能力Table 2 Cleaning ability of different surfactant systems

表2结果显示,氟表面活性剂(体系3)对油污的分散效果很差,无乳化能力和增溶能力。当它与碳氢表面活性剂复配后(体系6),显示出一定的协同效应,可在一定程度上乳化油污,但增溶能力很差,24 h仍无法将油污分散均匀。生物表面活性剂(体系 4)的清洗能力极佳,可快速乳化油污,又具有优异的油污增溶能力。丁立孝等[6]的研究也表明,生物表面活性剂乳化性能优良。但是,目前生物表面活性剂主要由微生物产生,其种类和产量取决于产生菌的种类、培养条件和分离纯化手段。受当前技术水平所限,生物表面活性剂的产量比较低,生产成本为化学表面活性剂的3 ~10倍[7]。将生物表面活性剂和碳氢表面活性剂按一定比例复配(体系7)后,清洗性能得到保持,且成本得到较好的控制。

将碳氢表面活性剂、生物表面活性剂和氟表面活性剂复配(体系8),复合溶液6 ~ 7 min便可乳化油污,对油污的增溶能力比只有生物表面活性剂和碳氢表面活性剂的混合液有一定幅度的提升。其原因可能是由于新加入的氟表面活性剂比碳氢表面活性剂具有更强的表面吸附趋势[8],三者的混合体系表面饱和吸附层中的氟表面活性剂使混合液获得较低的表面张力,使其具有更优良的清洗能力。一般碳氢链表面活性剂的应用浓度需在0.1% ~ 1.0%之间,此时水溶液的表面张力只能降到 30 ~ 35 mN/m,而氟表面活性剂的用量在0.005% ~ 0.100%时,就能使水溶液的表面张力降至20 mN/m以下[9]。但目前氟表面活性剂的合成仍较困难。据估计,每年全球的氟表面活性剂产量只有几万吨[10],因此价格昂贵。所以在保证金属封孔剂性能的前提下,应尽量控制氟表面活性剂的用量。三者复配的复合型表面活性剂由于控制了价格昂贵的生物表面活性剂和氟表面活性剂的用量,生产成本和工业应用成本大幅降低,可以作为封孔剂中的优选配方。

3. 2 不同体系表面活性剂的净水性

表面活性剂的净水性与多种因素有关,包括表面活性剂极性基团与金属表面的吸附作用,以及表面活性剂与水的作用。前者越大,则净水性越差;后者越大,则净水性越好。其中,表面活性剂与水的作用又与表面活性剂极性官能团与水的作用及表面活性剂形成胶束的其他物质与水的作用,表面活性剂所带的电荷、是否容易极化等有关。洗脱哈氏片表面吸附的表面活性剂需要水洗的次数越少,表明该表面活性剂的净水性越好,反之则越差。试验发现,表面活性剂体系1 ~ 8的水洗次数依次为:4 ~ 5次、3 ~ 4次、未测试、1 ~ 2次、3 ~ 4次、>4次、2次和2次。可以看出,单一阴离子表面活性剂的净水性优于非离子表面活性剂,二者复配后的净水性与单一的阴离子表面活性剂相当。单一的氟表面活性剂由于在清洗能力测试中显示其不具有乳化与油污增溶能力,已不符合封孔剂的要求,所以未做净水性测试。氟表面活性剂与阴离子型碳氢表面活性剂复配后,净水性差,无法满足封孔剂性能要求。单一的生物表面活性剂由于活性官能团众多,净水性极佳,与碳氢表面活性剂复配后,纯水只需洗脱 2次,净水性优异;碳氢表面活性剂、氟表面活性剂和生物表面活性剂三者的复配体系,协同效应明显,只需纯水洗脱2次即可,净水性优异。因此,综合考虑成本和净水性,选择复合型表面活性剂体系8为封孔剂GF419的较优表面活性剂。

3. 3 不同体系表面活性剂对封孔剂防腐性能的影响

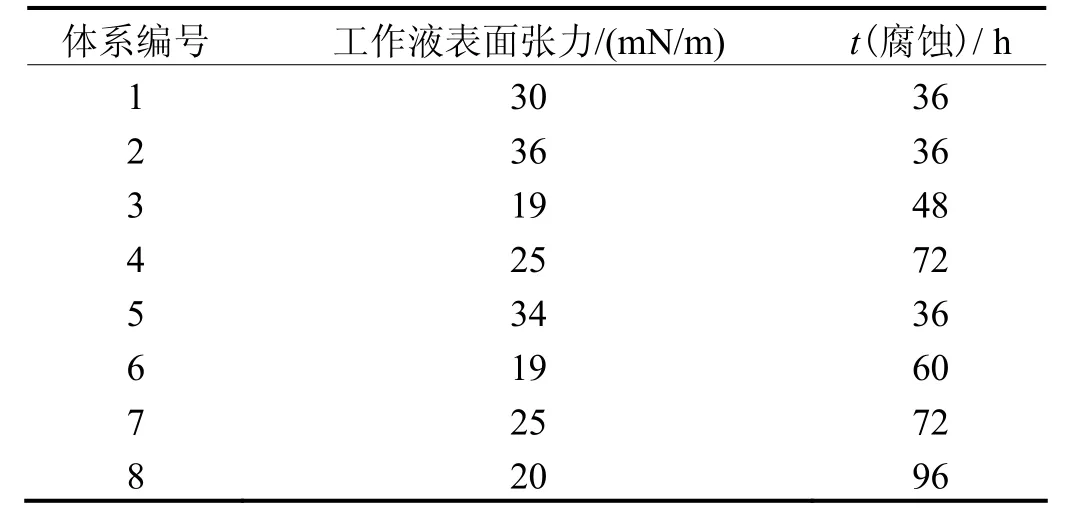

不同体系表面活性剂对封孔剂的防腐性能影响见表3。

表3 不同表面活性剂体系对封孔剂耐蚀性能的影响Table 3 Effect of different surfactant systems on the corrosion resistance of pore-sealing agent

由表 3可知,单一的碳氢表面活性剂及其复配体系的工作液表面张力处于30 ~ 36 mN/m范围,采用它们处理工件,盐雾测试36 h出现腐蚀,与目前业界不使用封孔剂处理的工件经盐雾测试12 h甚至更短的时间即出现腐蚀相比,耐蚀性增强,但是提升程度有限。原因可能是由于碳氢表面活性剂体系的表面张力过高,封孔剂无法完全润湿工件及清洗镀层微孔,使微孔内部的残留物引发电化学腐蚀所致。由单一的氟表面活性剂或单一的生物表面活性剂,又或其各自与碳氢表面活性剂复配制成的工作液,其表面张力较碳氢体系大幅下降,工件耐蚀性能也相应增强,表明工作液的表面张力对封孔剂的耐蚀性有一定的影响。与第4、5生物表面活性剂体系相比,第3、6体系的氟表面活性剂具有更低的表面张力,后者比前者降低了 24%左右,但工件的耐蚀性却不及前者。这表明封孔剂的性能不仅仅由工作液表面张力决定,也与体系的清洗能力有关。将碳氢表面活性剂、生物表面活性剂和氟表面活性剂复配后,工作液表面张力低至20 mN/m,工件耐蚀性能最高。这可能是由于三者复配后显示出协同效应,赋予工作液极低的表面张力,使封孔剂可以完全渗透润湿工件镀层表面及微孔。此时,生物表面活性剂组分联合封孔剂中的螯合剂、助洗剂和缓蚀剂顺利进入微孔内部发挥清洗作用,清除了大部分引发腐蚀隐患的残留液体。

4 结论

考察了碳氢表面活性剂、氟表面活性剂和生物表面活性剂及其复配体系的清洗能力和净水性,研究了这些表面活性剂体系对 GF419封孔剂防腐性能的影响。研究结果表明,同时含有 3种表面活性剂的复配体系具有明显的协同效应,清洗能力和净水性优异。GF419采用 m(AEC-9Na)∶m(15-S-9)∶m(FSH)∶m(JBR215)= 5∶2∶3∶15为复合表面活性剂后,工作液表面张力显著降低,为20 mN/m。经该封孔剂处理后的镀层耐盐雾腐蚀的时间达到96 h。该复合表面活性剂对镀层微孔残留物的清洗能力大幅提升,对金属的防护性能显著增强。

复合表面活性剂体系中,氟表面活性剂的主要功能是降低工作液的表面张力,生物表面活性剂的主要功能是提供优异的清洗能力,但两者均价格昂贵,高含量体系的高成本必将会阻碍其推广使用。引入碳氢表面活性剂,既可为二者的性能发挥提供良好的协同效应,又使成本得到较好控制。三者复合的表面活性剂体系性能成本兼顾性好,成为支持GF419高强度防护金属封孔剂的重要组分。

[1] 尹宝俊, 赵文轸, 史交齐. 金属微生物腐蚀的研究[J]. 四川化工, 2001, 7 (1): 30-33.

[2] 李璇. 环境污染对电接触性能的影响[D]. 北京: 北京邮电大学, 2007.

[3] 曹楚南. 悄悄进行的破坏:金属腐蚀[M]. 北京: 清华大学出版社, 2000.

[4] 王佳, 曹楚南, 陈家坚. 缓蚀剂理论与研究方法的进展[J]. 腐蚀科学与防护技术, 1992, 4 (2): 79-86.

[5] 彭洪安, 方玉堂, 陈中豪, 等. 表面活性剂复配原理及其在造纸中的应用[J]. 上海造纸, 2001, 32 (4): 44-45.

[6] 丁立孝, 何国庆, 刘晔, 等. 脂肽生物表面活性剂产生菌的筛选[J]. 农业生物技术学报, 2004, 12 (3): 330-333.

[7] 赵炜. 生物表面活性剂研究进展[J]. 科技信息, 2010 (32): 523.

[8] 肖进新, 赵振国. 表面活性剂应用原理[M]. 北京: 化学工业出版社, 2003: 442.

[9] 李玉芳, 伍小明. 含氟表面活性剂的生产和应用前景[J]. 有机氟工业, 2010 (3): 52-57.

[10] 王雪, 谢承佳, 李瑞. 含氟表面活性剂的制备和应用[J]. 精细与专用化学品, 2008, 16 (19): 23-24, 27.

Study on surfactants used for metal pore-sealing agent

// WU Xiao-ming, LIU Hong, WU Yin-feng, LIU Qian-yuan*

Three types of surfactants, including hydrocarbon-based, fluorinated, and biological surfactants, were studied to find out an optimal surfactant composition suitable for GF419 metal pore-sealing agent. The cleaning ability and rinsing performance for single and composite surfactant systems and there effect on the anti-corrosion property of pore-sealing agent GF419 for metals were examined. A composite surfactant system containing four surfactants was determined with a mass ratio of AEC-9Na : 15-S-9 : FSH : JBR215 equal to 5 : 2 : 3 : 15. This composite surfactant system has excellent synergetic effect and remarkable cleansing and rinsing ability, and is able to significantly reduce the surface tension of GF419 working solution. After treating with the pore-sealing agent, the time to failure in salt spray corrosion testing of the deposit is up to 96 h.

metal coating; pore-sealing agent; surfactants; synergetic effect; cleansing ability; rinsing ability; corrosion resistance

TANTZ Environmental Technologies Ltd., Guangzhou 510300, China

TG174.42

A

1004 – 227X (2012) 08 – 0036 – 04

2012–02–16

2012–03–14

吴小明(1970–),男,湖北人,四川大学理学学士,工程师,主要从事金属表面处理剂的研究工作。

刘倩源,硕士,(E-mail) mandy.liu@tantz.com.cn。

[ 编辑:韦凤仙 ]