超高压预处理对肌肉匀浆物凝胶保水特性的影响*

2012-11-21余小领王祎娟李学斌段虎马汉军刘萌

余小领,王祎娟,李学斌,段虎,马汉军,刘萌

1(河南科技学院食品学院,河南新乡,453003)2(河南科技学院动物科学学院,河南 新乡,453003)3(双汇集团,河南 漯河,462000)

超高压技术是近些年发展起来的一种食品加工方法,其可以很好地保留食物中的热敏性营养成分,以及食品原有的色、香、味等[1]。超高压能影响蛋白质分子立体结构(如氢键、疏水相互作用和静电相互作用),从而改变蛋白质空间结构,导致蛋白质变性、聚集或凝胶化[2]。目前已有许多关于肉糜、鱼糜、大豆分离蛋白等高压处理提高凝胶特性的报道[3-9],本文以猪后腿肉为研究对象,采用均匀试验设计,研究不同压力和保压时间预处理对猪肉匀浆物凝胶特性的影响。

1 材料与方法

1.1 试验材料和处理方法

选择品种和饲养管理相同、活重(97±5)kg的杂交猪(淮南猪×长白猪×约克夏)6头,按照常规屠宰工艺屠宰,宰后30 min内从胴体上分割两条猪后腿,剔除其可见脂肪和结缔组织,每份分装100 g,真空包装备用。

1.2 主要仪器设备

UHPF-750MPa超高压食品处理装置,包头科发新型高技术食品机械有限公司;8Q500-2SD型真空包装机,温州鹿城黄河包装机械厂;TA XT-PLUS型质构分析仪,英国Stable Micro System公司;3-18K型冷冻离心机,德国SIGMA公司;T25数显型高速分散机,美国IKA公司;IF300-15型雪花型制冰机,德国SIM有限公司;WFJ 7200型分光光度计,尤尼科上海仪器有限公司;DELTA320型pH计,梅特勒-托利多仪器(上海)有限公司;BS223S型电子天平,上海天平仪器厂;79-1型磁力加热搅拌器,常州国华仪器有限公司;HH-4型数显恒温水浴锅,国华电器有限公司。

1.3 试验设计

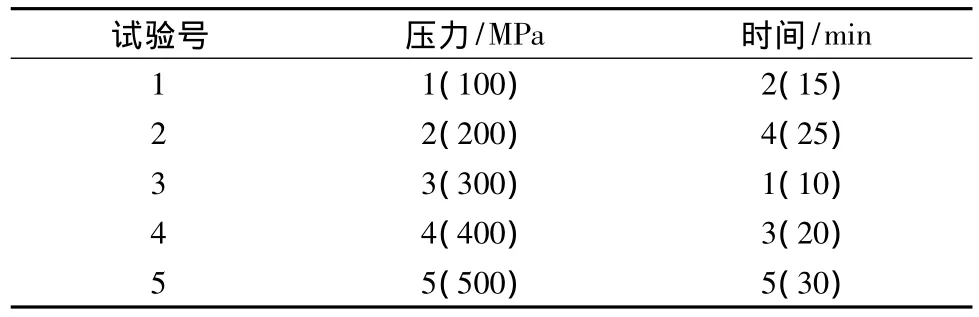

采用二因素五水平的均匀试验设计,其试验设计和因素水平表如表1所示。

表1 均匀试验设计及因素水平表

1.4 试验方法

1.4.1 高压预处理

将真空包装好的原料肉,按照表1进行高压处理。每组设6个重复。

1.4.2 肌肉匀浆物制备

参照Lesiów等的方法[10]并加以改进。首先取分装好的肉样在0~4℃冰箱中解冻20 h,然后将肉切成0.5 cm3的小块,准确称量并放入烧杯中,加入4倍体积NaCl溶液,进行匀浆处理(8 000 r/min,每次20 s,3 次),用0.1 mol/L NaOH 和 0.1 mol/L HCl调节匀浆液的pH值,然后将匀浆液分装到50 mL离心管,置于0~4℃冰箱中静置24 h。

1.4.3 凝胶的制备

取出离心管置于水浴锅中,从30℃缓慢升温至试验设计的温度,并在此温度保温30 min,然后置于冰浴中迅速降温1 h即成凝胶,将制备好的凝胶置于4℃冰箱中保存备用。测定指标时从冰箱中取出凝胶,在室温下放置30 min后再进行测定。

1.4.4 匀浆物中可溶性蛋白浓度测定

采用双缩脲法测定蛋白浓度,牛血清蛋白BSA作为标准蛋白。每处理组各做6个平行样。

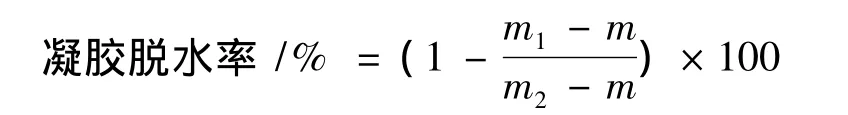

1.4.5 成胶脱水率测定

参照鲁奕俊的方法并稍做修改[11]。凝胶成胶后立即用滤纸吸出凝胶渗出的水分,称重,计算成胶脱水率:

式中:m1为除水后凝胶和离心管的总质量;m2为除水前凝胶和离心管的总质量;m为离心管质量。每处理组各做6个平行样。

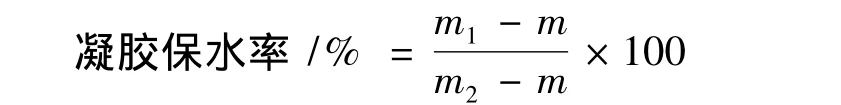

1.4.6 凝胶保水率测定

采用离心法测定凝胶的保水性[12]。将制备好的凝胶以8 000 rpm离心10 min后,用滤纸吸出多余的水份,再称重,计算凝胶保水性(WHC,water holding capacity):

式中:m1为离心后凝胶和离心管总质量;m2为离心前凝胶和离心管总质量;m为离心管质量。每处理组各做6个平行样。

1.5 数据处理

运用SPSS13.0统计分析软件的广义线性模型模块对所测定的数据进行相关及回归分析,用MATLAB7.0软件的绘图功能对实验分析结果进行反应曲面的绘制。

2 结果与分析

2.1 高压预处理对肌肉匀浆物中可溶性蛋白质浓度的影响

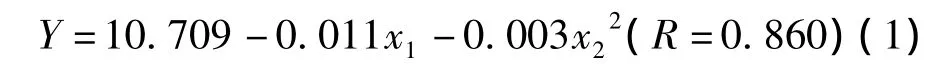

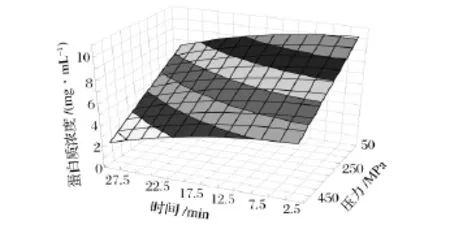

以处理压力(x1)和保压时间(x2)为自变量,肌肉匀浆物的蛋白质浓度为依变量(Y),进行多元回归分析,得到回归方程(1),方程所描述的趋势变化的直观图见图1。

图1 高压预处理对肌肉匀浆物中可溶性蛋白质浓度的影响

由图1可知,在保压时间不变的情况下,随着压力升高,肌肉匀浆物中可溶性蛋白质浓度逐渐下降,整体而言,处理压力越低、保压时间越短,肌肉匀浆物中可溶性蛋白质浓度越高。这可能是因为高压处理使蛋白质结构展开,疏水基团暴露出来并相互作用,形成不可溶的聚集体,从而使蛋白质的溶解性下降。Wcko等的报道指出,随着压力的升高肌球蛋白质的溶解度逐渐下降,当压力达到300 MPa时肌球蛋白质的溶解度由200 MPa时的94%下降到300 MPa时的75%[13]。王媛的研究也得出了相同的结论,即肌球蛋白质的溶解度随着压力的升高逐渐下降,压力在0.1~200 MPa时,随着压力的升高肌球蛋白质溶解度缓慢降低,当压力高于200 MPa时肌球蛋白质溶解度快速下降,到400 MPa时,溶解度下降到未经高压处理时的51%[14]。另一方面,保持压力不变,延长保压时间也可导致肌肉匀浆物中可溶性蛋白质浓度缓慢降低。刘坚等发现,在磷酸盐缓冲体系pH(6.0~8.0)范围内,升高处理压力和延长保压时间都会使鹰嘴豆分离蛋白溶解性出现明显下降[15],这一结论与本文的研究结论也是一致的。

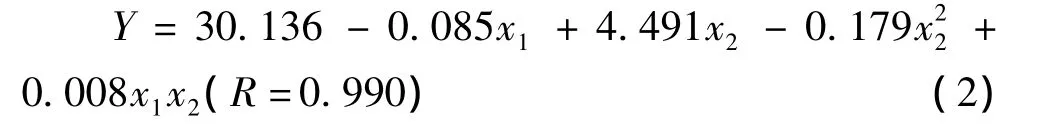

2.2 高压预处理对肌肉匀浆物成胶脱水率的影响

以处理压力(x1)和保压时间(x2)为自变量,成胶脱水率为依变量(Y),进行多元回归分析后得到回归方程(2),该方程所描述的趋势变化的直观图见图2。

由图2可知,保压时间较长时,随着压力的上升,成胶脱水率呈上升趋势;保压时间较短时,成胶脱水率随着压力的升高而降低。相同压力下,凝胶的成胶脱水率随保压时间的延长呈先升后降的趋势。方红美等认为海藻酸钠添加量为0.4% ~0.6%时,超高压会导致各水平凝胶的蒸煮损失显著上升,由此降低了产品的出率[16]。陈从贵指出,200 MPa以上的高静压可显著降低猪肉糜的蒸煮损失[17]。陈建良的研究结果为50 MPa压力显著增加了产品的蒸煮损失,100~600 MPa压力显著降低了蒸煮损失,呈现先降低后增大的趋势,并且在300 MPa下延长保压时间并不能进一步降低其蒸煮损失[18]。这些研究结论与本文的结论不尽相同,可能是研究的条件不尽相同所致,要揭示不同压力和保压时间对成胶脱水率影响的规律需要更进一步的系统研究。

图2 高压预处理对肌肉匀浆物成胶脱水率的影响

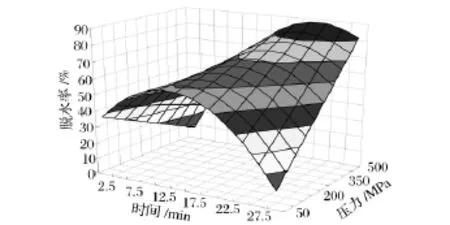

2.3 高压预处理对肌肉匀浆物凝胶保水性的影响

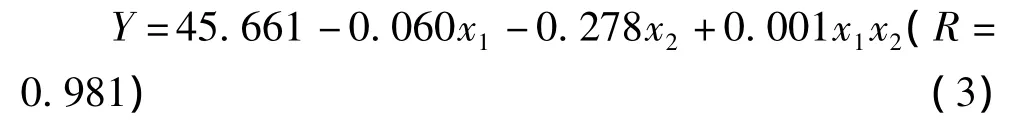

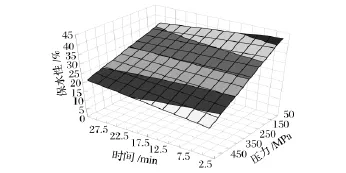

以处理压力(x1)和保压时间(x2)为自变量,凝胶保水性为依变量(Y),进行多元回归分析后得到二次回归方程(3),该方程所描述的趋势变化的直观图见图3。

图3 高压预处理对肌肉匀浆物凝胶保水性的影响

由图3可知,在保压时间不变时,凝胶保水性随着压力的升高而降低,整体而言在实验范围内,处理压力越小,保压时间越短凝胶的保水性越好。这一变化特征与肌肉匀浆物蛋白浓度的变化一致,这提示凝胶保水性与匀浆物中的蛋白有极大的相关性。王志江等的研究结果表明,水分含量随着处理压力的增加明显下降,并认为导致这种情况的原因是肉在更高压力的作用下,汁液严重流失,水分含量下降[19]。另外,高压可导致蛋白质的凝固和酶失活;高压对蛋白质水合作用产生一定影响,促使一部分水游离出来,也是一个重要的原因[20],这一研究结果与本文的研究结果相似。而方红美的研究表明,添加0.6%海藻酸钠时,300 MPa压力处理导致鸡肉凝胶保水性极显著降低[16]。陈建良等认为,采用300~500 MPa的压力处理,保压时间为10~40 min内凝胶的保水性差异不显著[18]。这些研究结论与本文的结论不尽相同,要揭示不同压力和保压时间对凝胶保水性影响的规律需要更进一步的系统研究。

3 结论

在保压时间不变的情况下,随着压力升高,肌肉匀浆物中的可溶性蛋白质浓度逐渐下降,保水性降低;整体而言,处理压力越低、保压时间越短,肌肉匀浆物中可溶性蛋白质浓度越高,凝胶的保水性越好。成胶脱水率在保压时间较长时,随着压力的上升而增大;保压时间较短时,成胶脱水率随着压力的升高而降低。相同压力下,凝胶的成胶脱水率随保压时间的延长呈先升后降的趋势。

[1]段旭昌,李绍峰,张建新.超高压处理对牛肉加工特性的影响[J].西北农林科技大学学报:自然科学版,2005,33(10):62-66.

[2]Hugas M,Garriga M,Monfort J M.New mild technologies in meat processing:high pressure as a model technology[J].Meat Science,2002,62(3):359-371.

[3]Iwasaki T,Noshiroya K,Saitoh N,et al.Studies of the effect of hydrostatic pressure pretreatment on thermal gelation of chicken myofibrils and pork meat patty[J].Food Chemistry,2006(95):474-483.

[4]王苑,朱学伸,周光宏等.高压处理对肌原纤维和大豆分离蛋白混合凝胶特性的影响[J].江西农业学报,2007,19(5):105-108.

[5]陆海霞,张蕾,李学鹏,等.超高压对秘鲁鱿鱼肌原纤维蛋白凝胶特性的影响[J].中国水产科学,2010,17(5):1 107-1 114.

[6]郝磊勇,李汴生,阮征,等.高压与热结合处理对鱼糜凝胶质构特性的影响[J].食品与发酵工业,2005,31(7):35-38.

[7]Chung Y C,Gebrehiwot A,Farkas D F,et al.Gelation of surimi by high hydrostatic pressure [J].J Food Sci,1994,59(3):523-524,543.

[8]Gipsy T M,Gustavo V,B arbo sa-C-anov as.Color and textural parameters of pre ssurized and heat treated surimi gels as affected by potato starch and egg white [J].Food Research International,2004,37(8):767-775.

[9]张宏康,李里特,辰巳英三.超高压对大豆分离蛋白凝胶的影响[J].中国农业大学学报,2001,6(2):87-91.

[10]Tomasz Lesiow,Youling L.Xiong.Chicken muscle homogenate gelation properties:effect of pH and muscle fiber type[J].Meat Science,2003(64):399-403.

[11]鲁奕俊.猪肉颜色等级评定与不同颜色等级肌肉匀浆物凝胶特性的研究[D].南京:南京农业大学,2007

[12]Kocher P,Foegeding E.Microcentrifuge-based method for measuring water-holding of protein gels[J].Journal of Food Science,1993,58(5):1 040-1 046.

[13]KO W C,Wang J S H,Jao C L,et al.Denaturation of tilapia myosin fragments by high hydrostatic pressure[J].Food science,2004,69:604-607.

[14]王媛.高压处理对牛骨骼肌中肌球蛋白质的影响[D].呼和浩特:内蒙古农业大学,2009,5.

[15]刘坚,李艳红,缪铭,等.超高压对不同缓冲体系中鹰嘴豆分离蛋白溶解性的影响[J].食品工业科技,2007,28(11):90-92.

[16]方红美,陈从贵,马力量,等.海藻酸钠及超高压对鸡肉凝胶保水性和质构的影响[J].安徽农业科学,2008,36(32):14 292-14 294.

[17]陈从贵,姜绍通,张慧旻,等.高静压与κ-卡拉胶对低脂猪肉凝胶保水性和质构的影响[J].农业工程学报,2007,23(10):35-40.

[18]陈建良,芮汉明,邱志敏.高静压下添加酪元酸钠鸡肉肠制品保水性与质构特性的相关研究[J].食品科学,2010,31(05):52-57.

[19]王志江,郭善广,蒋爱民,等.超高压处理对熟制鸡肉品质的影响[J].食品科学,2008,29(9):78-82.

[20]Ramirez-Suarez J C,Michael T M.Effect of high pressure processing on shelf life of albacore tuna(Thunnus alalunga)minced muscle[J].Innovative Food Science and E-merging Technologies,2006,12:156-165.