木薯燃料乙醇沼气双发酵耦联工艺中氨氮的调控*

2012-11-21杨西昭毛忠贵王柯张成明

杨西昭 ,毛忠贵,王柯,张成明

1(江南大学工业生物技术教育部重点实验室,江苏无锡,214122)2(江南大学 生物工程学院,江苏无锡,214122)

为缓解化石能源危机,燃料乙醇在全球得到大力推广。我国根据实际国情提出“非粮”燃料乙醇,其中木薯燃料乙醇成为重点发展项目,它呈现出良好的经济效益和社会效益[1-2]。然而生产1t燃料乙醇,会产生16 t左右的高有机浓度废水,造成了极大的污染和水资源浪费。乙醇沼气双发酵耦联工艺较好地解决了这一问题[2-3]。

氨氮是工艺中需要注意的重要指标。回用的厌氧出水中的氨氮可作为氮源为酵母所利用,但乙醇发酵液化和灭菌过程中氨会和还原糖产生美拉德反应,从而降低乙醇产量。另外厌氧消化产生氨氮的过程伴随着碱度的产生,而碱度的产生会增加发酵液化过程硫酸的使用量。

本文研究了耦联工艺循环过程中氨氮的变化情况,并考查了氨氮对乙醇发酵和沼气发酵的影响。同时研究了氨氮调控工艺以期完善双发酵耦联工艺,为其应用提供实践依据。

1 材料与方法

1.1 材料

菌种:酿酒酵母,市售安琪耐高温活性干酵母;污泥:活性污泥,泰兴市金江化学工业有限公司;原料:木薯,河南天冠企业集团;糖化酶(130 000 U/mL)耐高温α-淀粉酶(20 000 U/mL),无锡杰能科生物工程有限公司市售商品;其它试剂均为分析纯或优级纯。

1.2 方法

1.2.1 乙醇发酵

种子培养基:葡萄糖20 g/L,酵母膏8.5 g/L,MgSO4·7H2O 0.1 g/L,CaCl20.06 g/L,NH4Cl 1.3 g/L。115℃,20 min 灭菌。

种子培养条件:接1环生长良好的斜面酵母至200 mL种子培养基中,在摇床上,30℃,200 r/min培养18 h。

原料预处理:将木薯粉碎,过40目筛,称取木薯粉30 g加90 mL水,用2 mol/L NaOH和30%(m/m)H2SO4调节料液pH至6.0。按10 U/g木薯粉加入耐高温 α-淀粉酶,沸水浴液化1 h。冷却后,用 2%H2SO4调节料液pH至4.0,115℃灭菌20 min。

发酵条件:接种量10%(V/V),尿素0.05%(m/V),糖化酶130 U/g木薯粉,30℃,发酵时间48 h。

蒸馏废液处理条件:待蒸馏废水冷却后,于5 000 r/min离心20 min,上清液加入10g/L的干酵母后4℃保存,用做厌氧发酵进样。

1.2.2 沼气发酵

厌氧发酵为高温-中温串联两级沼气发酵,蒸馏废液首先经过高温厌氧处理,然后高温厌氧出水经过中温厌氧处理。

高温沼气发酵条件:在三角瓶中发酵,发酵温度55℃,有效体积800 mL,污泥接种量50%(V/V),进样量40 mL/d。

中温沼气发酵条件:在三角瓶中发酵,发酵温度35℃,有效体积400 mL,污泥接种量50%(V/V),进样量40 mL/d。

沼气收集:排水法收集沼气。

高、中温出水处理:5 000 r/min离心20 min后收集上清液于4℃保存,高温出水用做中温厌氧发酵进样,中温出水用做乙醇发酵配料。

1.2.3 氨氮调控工艺

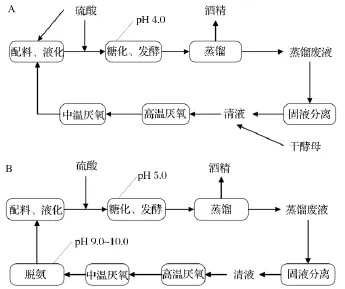

在调控工艺中对蒸馏废液进行固液分离以去除其中的酵母细胞。55℃下对中温厌氧出水通空气2h进行脱氨处理以去除氨氮。对照工艺中固液分离后的酵母损失通过向清液中添加活性干酵母来弥补(如图1所示)。

图1 调控工艺与对照工艺示意图

1.2.4 分析方法

COD:重铬酸钾滴定法[4]。

氨氮:靛酚蓝反应法[4]。

乙醇度:等体积蒸馏法[5]。

碱度:0.02 mol/L 盐酸滴定法[4]。

pH:pH测定仪。

乙醇、甘油:高效液相色谱法(HPLC)检测。

色谱条件:美国 Dionex UltiMate 3000 HPLC,示差折光检测器日本Shodex RI-101,紫外检测器Dionex UltiMate 3000,分析柱Bio-Rad HPX-87 H离子交换柱,柱温60℃,流动相0.005 mol/L H2SO4,流速0.6 mL/min,进样量 20 μL。

2 结果与讨论

2.1 不同工艺中氨氮的变化

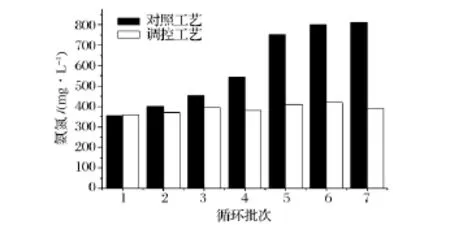

乙醇蒸馏废液中的酵母菌体、未利用完的氮源、原料夹带的氮是废水中氨氮的主要来源。蒸馏废液中的氮主要以有机氮形式存在,通过厌氧消化阶段的氨化作用转化为氨氮。由于耦联工艺中革除了好氧生物处理工艺,所以不能通过硝化与反硝化作用去除氨氮[6],只能依赖于厌氧沼气发酵过程中气液两相中氨(NH3)的平衡来实现氨氮去除。但在乙醇发酵过程中,pH在4.0~6.0,氨氮以NH4+存在,因而无法通过乙醇发酵过程中CO2的逸出去除,所以,在耦联工艺中出现氨氮的累积。如图2所示,在循环进行至第7批时,氨氮浓度在811 mg/L处达到平衡。而在调控工艺中,氨氮浓度无明显增幅,稳定在350 mg/L左右,较对照工艺下降了130%,这说明调控较大程度地减少了氨氮的累积。

图2 不同循环工艺中中温出水中氨氮的变化

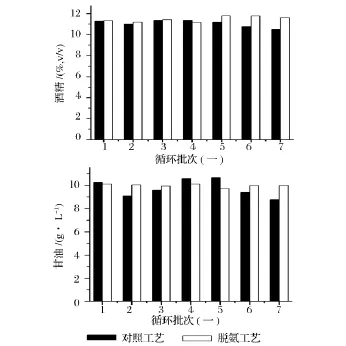

2.2 调控工艺对乙醇发酵的影响

如图3所示,对照工艺中乙醇产量在第4批后出现明显下降,即氨氮浓度累积至550 mg/L时乙醇产量下降。而调控工艺中乙醇产量维持稳定。对于乙醇发酵过程的主要副产物甘油,在对照工艺中的第4批后有明显下降趋势,至第7批时,乙醇产量较控制组已降低10%,说明氨氮的控制对系统起到了明显的调控作用,也证明了氨氮调控的必要性。另外调控工艺中甘油产量维持稳定。相关文献[7-8]表明,氨氮本身不会对酵母生长产生影响,并且可作为氮源利用。但是在液化、灭菌等过程中氨与葡萄糖等还原糖会产生美拉德反应,导致参与乙醇发酵的糖总量降低,从而造成乙醇产量下降。为了证明该结论,对经液化和灭菌的培养基中还原糖的含量进行了测定分析,还原糖的含量约为50 g/L。但是由于还原糖测定方法(菲林试剂滴定法)的系统误差较大,造成对照组和控制组培养基中的还原糖含量无明显差别。于是我们配制葡萄糖浓度为50g/L的溶液和氨氮浓度分别为100 mg/L、350 mg/L、500 mg/L的溶液,并模拟液化和灭菌过程,以分析葡萄糖含量的变化情况。当氨氮浓度为100 mg/L时葡萄糖无明显减少;300 mg/L时葡萄糖减少量约为1.0 g/L;浓度达到500 mg/L时,葡萄糖浓度降低了4.4 g/L,约为总浓度的8%。美拉德反应过程中会产生α-氨基酮、醛等中间产物,最终生成类黑素,这些物质会对酵母生长造成不利影响[9-10]。另外循环过程中累积的一些乙醇发酵抑制物,也是导致乙醇产量下降的原因之一。而氨氮调控工艺在避免氨氮累积的同时,也去除了这些抑制物,巩固了乙醇产量的稳定。

图3 不同工艺中乙醇及甘油产量的变化

2.3 调控工艺对沼气发酵的影响

图2和图3表明氨氮调控工艺起到了很好的调控作用,但是实际生产的要求更高,既要保证乙醇产量的稳定,又要保证沼气发酵的稳定运行。因此又考察了中温厌氧出水pH、COD、碱度等重要水质指标及沼气产量的变化情况。

2.3.1 中温出水pH值的变化情况

如图4所示,2种工艺的中温出水pH均为7.5~8.0,对照工艺中pH因氨氮的持续增多略微上升,调控工艺后4个循环批次pH值有略微下降趋势,但属于正常波动。沼气发酵环境中的pH主要受有机酸的影响,发酵产酸阶段和产甲烷阶段都不会受到氨氮的直接影响[11],即有机酸的产生与降解都不会受到氨氮的直接影响,因此厌氧体系中的pH值保持稳定。

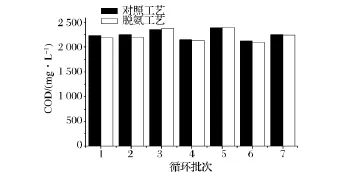

2.3.2 中温出水COD的变化情况

图4 不同循环工艺中高温出水、中温出水pH值的变化

本研究采用高温、中温两级沼气发酵体系。乙醇蒸馏废液进入高温反应器进行处理,然后高温出水进入中温反应器进一步处理。乙醇蒸馏废液离心后上清液的COD约为20 000 mg/L。如图5所示,两种工艺的中温出水COD都在2 200 mg/L左右,即经过高、中温2级厌氧处理后,达到了80%以上的COD去除率。图4和图5的结果表明,氨氮的累积没有直接影响到厌氧体系中微生物对有机物的降解,即本研究中氨氮没有影响沼气厌氧发酵的正常进行。

图5 不同循环工艺中中温出水COD的变化

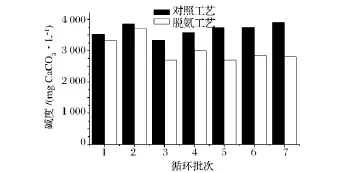

2.3.3 中温出水碱度的变化情况

有机氮通过微生物氨化作用转化为氨氮的过程中,会引起厌氧环境中碱度的产生。如图6所示,对照工艺中的碱度明显高于调控工艺。在第3个循环批次以后,调控工艺中的碱度达到稳定,处于2 700~3 000 mg CaCO3/L,而对照工艺中碱度呈上升趋势,在循环至第7批时,其浓度达到3 900 mg CaCO3/L。这是由于在氨化反应的同时会产生碱度物质[12]。而碱度的累积会造成乙醇发酵时调酸用H2SO4使用量的增加,进而引入过多的SO42-,而过多的 SO42-会对沼气发酵造成不良影响[13]。

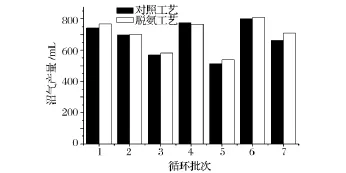

2.3.4 沼气产量的变化情况

进一步考察了2种工艺中沼气产量的变化情况。如图7所示,在7个循环批次中两种工艺的沼气产量出现相同趋势的波动,但总的沼气产量基本持平。(收集装置的气密性欠佳,造成第3、5批的沼气收集量下降)相关文献[14]表明,氨氮浓度在800 mg/L左右时可促进产甲烷菌活力,但氨氮浓度进一步升高达到1 500 mg/L以上时,则会影响产甲烷菌活力。本研究中没用出现抑制现象。

图6 不同循环工艺中中温出水碱度的变化

图7 不同工艺中沼气产量的变化(沼气产量为高、中温沼气产量总和)

3 结论

随着循环批次的增加,氨氮会形成累积,循环至第7批次时其浓度达到811 mg/L。而在氨氮调控工艺中,氨氮累积得到较好遏制,浓度稳定在350 mg/L左右。氨氮的累积会对乙醇发酵产生抑制作用,因为氨与还原糖产生美拉德反应,导致乙醇发酵时总糖量减少,乙醇产量下降。但氨氮的累积没有对厌氧体系中的pH、COD、沼气产量造成影响,只是间接造成碱度的上升。综上所述,氨氮调控工艺对氨氮起到了良好的调控作用,并且可以稳定地循环运行。

[1]李国梁,平钧.燃料乙醇工厂的能源高效利用[J].食品与发酵工业,2009,35(8):81-83.

[2]张成明,翟芳芳,张建华,等.木薯乙醇生产中厌氧消化液的回用工艺研究[J].安徽农业科学,2008,36(17):7 417-7 420.

[3]毛忠贵.打造燃料乙醇制造“零能耗、无污染”技术平台[J].中国高校科技与产业化,2008,252(3):75-78.

[4]魏复盛.水和废水监测分析方法[M].北京:中国环境科学出版社,2002:212-212.

[5]蔡定域.酿酒工业分析手册[M].北京:轻工业出版社,1988:50-64.

[6]廖永红,周晓宏,汪苹,等.SBR生物脱氮反应器中活性污泥菌相变化研究[J].食品与发酵工业,2005,31(9):5-8.

[7]黑亮,杨清香,杨敏,等.利用酵母菌处理高浓度味精废水的连续小试[J].环境科学,2002,23(4):62-66.

[8]Wang Ke,Mao Zhonggui,Zhang Chenming.Influence of nitrogen sources on ethanol fermentation in an integrated ethanol-methanefermentation system[J].Bioresource Technology,2012,120(6):206-211.

[9]郑文华,许旭.美拉德反应的研究进展[J].化学进展,2005,17(1):122-129.

[10]J Richard Dickinson,Michael Schweizer.The Metabolism and Molecular Physiology of Saccharomyces cerevisiae[M].Canada:CRC Press,2004:105-110.

[11]贺延龄.废水的厌氧生物处理[M].北京:中国轻工业出版社,1998:17-27.

[12]郑福生,郑淑文.碱度对厌氧体系的影响分析[J].中国高新技术企业,2008,168(10):65-67.

[13]任南琪,王爱杰.厌氧生物技术原理与应用[M].北京:化学工业出版社,2004:181-182.

[14]刘冰,傅金祥,张荣新.高氨氮在厌氧发酵中的抑制作用[J].河南科技,2009,276(3):37-38.