攀钢2#方坯连铸热送辊道优化改造实践

2012-11-18罗丹

罗 丹

(攀枝花钢钒有限公司提钒炼钢厂,四川 攀枝花 617062)

0 前言

攀钢2#方坯连铸热送辊道是连接2#方坯连铸生产线与轨梁厂轧钢线的铸坯运输通道。连铸车间生产出来的连铸坯由横移台车从后区辊道上放到下线辊道后,通过旋转辊道和热送辊道输送到轨梁厂进行轧制。

热送辊道分7组共63根辊子,每根辊子直径为Φ400 mm,转速为47 r/min,辊子轴端处悬挂减速电机进行单独传动,电机功率7.5 kW。其中有10根辊子要穿过炼钢厂与轨梁厂之间的公路隧道,由于场地狭小,运坯时铸坯烘烤,环境温度很高。

1 存在的主要问题

自从2#方坯热送辊道建成投产以来,故障率非常高,主要表现在减速电机的电机法兰螺栓松脱、断裂,导致电机破损掉地、电机转子定子分离,辊道无法运转;辊子悬挂减速机的轴身弯曲、断裂;减速机壳体开裂,减速电机使用寿命非常短;公路隧道内的电机减速机因环境温度高故障率更高。导致年消耗备件费用约180万元,故障时间约750 h。同时热送辊道故障后,连铸坯无法输送到下道工序,影响生产进度。

2 存在问题的原因分析

通过对2#方坯热送辊道现场调查、分析,认为造成热送辊道故障率高的主要原因是驱动辊子转动的减速电机安装方式不合理。

所有驱动热送辊道的减速电机均采用悬挂方式安装,减速机输出轴为中空轴,传动辊轴直接穿过减速机输出轴,减速电机悬挂在辊子的悬臂上,为防止减速电机翻转,减速机壳体下端通过1个铰接螺栓固定在基础框架上,如图1所示。

由于2#方坯连铸机浇铸断面为360 mm×450 mm,一般定尺7 m,且没有去毛刺机,切割断面下留有切割瘤,切割瘤比输送辊面低,当铸坯在辊道运输过程中刚接触输送辊时,首先对辊子造成冲击。铸坯输送速度v=60 m/min,质量m=8.8×103kg,冲击作用时间t=0.05 s(现场估测,坯速1 m/s,冲击接触面约5 cm长)。假设铸坯冲量的十分之一消耗在冲击中,则冲击力F=17.6 kN。辊子直径d=400 mm,计算铸坯对辊子产生的冲击力矩:M=F×d/2=3520 N·m,而减速电机的额定扭矩为1520 N·m,冲击力矩是额定转矩的2倍,虽为估计,但也可看出冲击力对辊道影响相当大。由于减速机与输送辊刚性连接,铸坯对辊子的冲击力矩直接传递到减速电机及其固定销轴上,使电机、减速机振动很大,长期振动、冲击造成减速机铰接销轴、电机与减速机连接的法兰螺栓松动断裂、电机损坏。

图1 改造前辊道安装示意图Fig.1 Installation instruction of roller way before modification

当铸坯冲击辊道后,辊子承受铸坯冲击力、铸坯重力、轴承支座反力、减速电机重力、减速电机扭矩的共同作用。辊子受力如图2所示。由于减速电机重量大,辊子悬臂长,造成悬挂减速电机的悬轴弯曲,使辊子转动过程中悬轴长期承受弯、扭复合作用,使辊子悬轴断裂。

同时由于热送铸坯,辊道轴承使用环境温度高、振动大,润滑脂容易变干烧结,造成轴承润滑不良,使辊子转动不灵活,加剧了减速电机的损坏。

图2 辊子受力分析图Fig.2 Stress analysis of roller

公路桥下的辊子出故障后,由于隧道内地方狭窄、无检修更换设施,减速电机损坏后不能及时处理,铸坯输送到故障辊道时不能继续前行,依靠后部铸坯撞击顶过去。撞击铸坯对后部辊子造成冲击,易使后部辊子损坏,加上隧道内长期滞坯,环境温度更高,如此往复,形成恶性循环,最终导致热送辊道瘫痪,影响生产顺利进行。

3 优化改造方案

经分析讨论,决定对2#方坯热送辊道传动装置及其安装方式进行改造。根据辊道不同部位,在不改变原有辊道运输能力和速度的前提下,将辊道改造分为公路桥下部分和其余部分,公路桥下采用集中传动方式,其余部分采用改进型单辊传动形式。

3.1 单辊传动部分改造

除公路桥下辊道外的53根输送辊仍然采用单独传动方式,主要针对辊子驱动装置及其安装方式和辊子轴承进行改造。安装方式由直连悬挂方式改为通过联轴器卧式安装,辊子轴承由滚动轴承改为自润滑轴承。

对单独传动的辊子,重新选用功率、速比与原设计功率7.5 kW、速比30.44相同的卧式安装的减速电机;联轴器选用膜片联轴器;在辊道支撑梁外侧开挖、制作预埋基础,减速机安装支座安装在制作的预埋基础之上。减速电机安装支座分为6辊梁和5辊梁两种规格;其中热送第7组按单辊支座设计,但是辊道安装支座与底座做成整体,如图3所示。

图3 改造后单辊传动安装示意图Fig.3 Installation instruction of single roller driving device after modification

采用卧式安装方式后,铸坯在刚接触辊子时产生的冲击力矩绝大部分通过辊子与减速电机之间的膜片联轴器吸收,减速电机只承受较小冲击力矩。同时,减速电机不再对辊子轴端产生弯矩作用,在正常输送铸坯时,辊子悬臂只承受扭矩作用,因此辊子轴伸受力条件改善。

单独传动部分改造需要的主要零部件:

(1)重新设计制作减速电机安装支座15个、M42地脚螺栓274个;

(2)重新选购7.5 kW卧式安装的减速电机53台、膜片联轴器53个;

(3)新传动辊53根、轴承106套;

(4)辊道支撑梁、导向板、轴承座等全部利旧。

现场改造安装时,将导向板、旧辊子装配、减速机拆除,在辊道支撑梁外侧安装新制作的减速电机安装支座并加固,将线外重新组装好的辊子装配、减速电机安装到相应位置并调整好后通过联轴器联接可靠,同时恢复安装导向板。

3.2 公路桥下辊道改造

将公路桥下10根辊子分为2组,每组5根传动辊。每组辊子由原设计的单独传动改为链轮、链条集中传动方式。在公路桥下辊道的1#和10#传动辊南侧进行减速机安装基础施工,将减速机通过弹性联轴器分别与1#辊和10#辊连接,2#、3#、4#、5#辊通过链轮链条与1#辊相互串联,6#、7#、8#、9#辊通过链轮链条与10#相互串联,两台驱动装置同时启停。

图4 改造后集中传动安装示意图Fig.4 Installation instruction of integrated driving device after modification

公路桥下集中传动部分计算:

(1)减速机计算过程。每组集中传动是5根单辊串联联动,同时考虑过载冲击系数1.2,因此电机功率P=7.5×5×1.2=45 kW,故选45 kW电机。

原单根辊减速机电机额定转矩为1520 N·m,5台联动,新减速机输出转矩T=1520×5=7600 N·m;考虑铸坯运动过程中对辊道有冲击,冲击系数按1.2考虑,Tmax=7600×1.2=9120 N·m。

根据原设计辊道传动比为30.44,综合考虑安装场地限制等因素,根据样本选用传动比为31.5,额定输出扭矩为9160 N·m,输入与输出成、电机与减速机直联,电机功率为45 kW的标准减速电机作为集中传动的驱动装置。

(2)链传动计算过程。原单根辊子减速电机输出扭矩为1520 N·m,集中传动后,同时考虑冲击系数1.2,链条承受的最大扭矩T=1520×4×1.2=7296 N·m,初步选用32B双排链,链轮齿数Z=25,查表链条节距P=50.8,链条最低破断载荷Q=44996.4 N;链速v=(z1×p×n1)/(60×1000)=0.99 m/s,属于低速传动,按静拉强度条件进行计算:

链轮分度圆直径d=50.8/sin(180/25)=405 mm

链条最大拉力F=T/(d/2)=36029 N

链条安全系数S=Q/KA×F=8.3≥4~8。

链条安全工况系数,按表选1.5[1]。

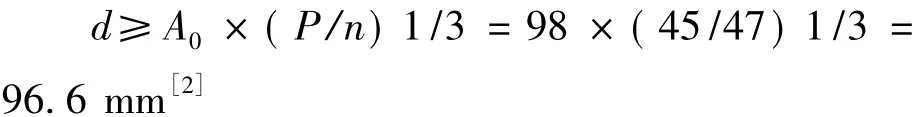

(3)辊子轴端强度计算。集中传动后,与减速电机相连的辊子轴传递的额定功率P=45 kW,辊子轴材质选42CrMo,对只承受转矩作用的轴,根据扭转强度条件要求轴直径

式中,A0是由轴的材料及承载情况确定的系数,A0=98。

考虑到链条拉力,辊子轴端部分最小直径选取d=110 mm,经校核辊子轴能够满足要求。

(4)集中传动部分改造需要的主要零部件。①45 kW主减速电机2台、安装基础2件;②新传动辊装配10件;③链轮18件、链条8根;④辊道支撑梁、导向板、轴承座利旧。

现场改造时,在设计位置制作主减速电机安装基础,拆除导向板、旧辊子装配、减速电机,将线外重新装配好的辊子装配、减速电机安装到相应位置并调整后通过联轴器连接可靠,同时恢复安装导向板。

热送辊道改造以后,电气控制总体与原设计保持不变,仍按分组控制。但是需将公路桥下集中传动部分并为一组并在此设铸坯检测装置,同时将旋转辊道与铸坯检测信号联锁,只要公路桥下有铸坯,旋转辊道就停止运坯,防止热送辊道上铸坯堆积。

4 改造实施效果

通过优化改造,解决了热送辊道驱动装置及其安装方式、辊子装配等存在的缺陷,同时加强操作、维护,有效降低了热送辊道的故障率,减少了备件消耗,保证了2#方坯连铸机生产顺利进行。2011年1~7月与2010年同期在故障时间、检修时间、备件消耗对比数据见表1。

表1 改造前后热送辊道运行情况对比表Tabel 1 Running conditions of hot transmitting roller way before and after modification

5 结束语

攀钢2#方坯连铸热送辊道改造前,设备故障率非常高,备件消耗量大,严重影响钢厂生产及物流顺行。通过改造,彻底解决了电机、减速机、辊子等损坏频繁的问题,故障时间和检修时间均显著降低,确保了2#方坯连铸生产顺行,提高了钢厂物流通过能力,降低了检修劳动强度,2#方坯热送辊道优化改造后取得了较大的经济效益。

[1] 高泽远,姚玉泉,李林贵.机械设计(修订版)[M].沈阳:东北工学院出版社,1991.

[2] 中国机械工程学会.中国机械设计大典(3卷)[M].南昌:江西科学技术出版社,2002.