带张力轧制铝管的有限元分析

2012-11-18杨小城双远华胡建华

杨小城,双远华,胡建华

(太原科技大学机械电子工程学院,山西 太原 030024)

0 前言

三辊连轧管机是目前最新的无缝钢管连轧管机,可以有效提高产品质量、降低成本、提高效益[1]。连轧管机轧制过程中轧件的变形比较复杂,存在材料、几何双重非线性。因此采用有限元方法来研究三辊连轧过程中张力对力能参数的影响。刘立文等人[2]通过有限元法研究了张力对板带轧制变形的影响,王会廷等人[2]通过有限元法研究了张力对减定径轧制中轧件变形的影响。

三辊连轧管机是通过调节各机架轧辊转速进行张力调节,为了定量分析张力对管材轧制力能参数的影响,本文采用有限元法对带张力轧制铝管进行了研究,讨论了在单机架轧制过程中施加不同前张力、后张力时对力能参数的影响。为了验证有限元模拟的准确性,本文通过实验研究对比,二者比较吻合。

1 有限元模型建立

1.1 三辊单机架轧管机轧制过程模型

1.2 单元类型

连轧无缝钢管在轧制变形过程中,既存在塑性变形,也存在弹性变形,因此,采用三维弹塑性有限元方法进行研究。在ANSYS/LS-DYNA显式动力学分析软件中,分析规则的三维实体轧件和芯棒变形时采用8节点实体单元即SOLID164单元[4]。为了节省单元,将轧辊的单元选为SHELL163壳单元。为了提高计算精度,网格划分较细,轧辊的单元数为21960,轧件的单元数为86400,芯棒的单元数为10400。

图1 三辊单机架轧制过程有限元模型Fig.1 FEM model for rolling process of three-roll single mill

1.3 材料模型

在有限元数值模拟过程中主要考虑轧件的弹塑性变形,忽略轧辊和芯棒的变形。将轧辊和芯棒视为刚性体,定义为刚体材料模型。将轧件定义为多线性随动强化Cowper-symonds模型,根据试验得到如图2所示的应力与应变数据。

图2 真实应力-应变曲线Fig.2 True stress-strain curves

计算过程中,轧辊的材料选用20CrMoH,芯棒的材料选用40Cr,轧件的材料选用纯铝,该轧制过程为常温冷轧。各材料属性值如表1所示。

表1 计算材料属性值Table 1 Parameters of material attribute

1.4 接触条件

(1)接触类型。在 ANSYS/LS-DYNA分析中,为了充分定义在显式动力学分析中轧件与轧辊和芯棒表面之间复杂的相互作用,选用自动面面接触(ASTS)类型。这种接触类型对于物体有大量相对滑移时很有效,且面面接触算法自动记录所有的接触反作用力。

(2)摩擦系数。接触摩擦系数是由静态摩擦系数(FS)、动态摩擦系数(FD)和指数衰减系数(DC)来确定的。假定摩擦系数与接触表面的相对速度vrel有关,则

本模拟中参考有关资料与经验数据[6],取轧辊与铝管间FS=0.35、FD=0.3,管村与芯棒间FS=0.1、FD=0.08。并取DC=0。

1.5 载荷参数

在单机架轧制过程中,轧辊转速为1.36 rad/s,芯棒速度为0.204 m/s,毛管初速度为0.2 m/s时,根据不同张力的情况分为:①不带张力时轧制;②前张力为0 N,后张力为7800 N,在1.5 s时作用在铝管的尾部;③前张力为6000N在1 s时作用在铝管的前部,后张力为7800 N在1.5 s时作用在铝管的尾部;④前张力为8000 N在1 s时作用在铝管的前部,后张力为7800 N在1.5 s时作用在铝管的尾部;⑤前张力为6000 N在1 s时作用在铝管的前部,后张力为0 N。

2 单机架铝管轧制过程数值模拟结果分析

2.1 张力对轧制力的影响

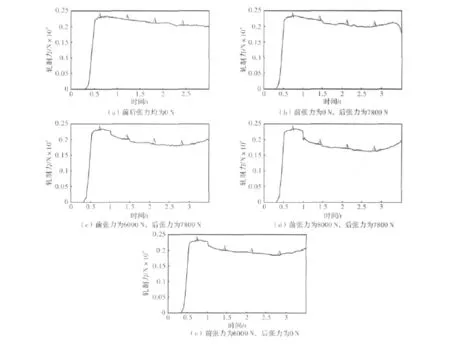

通过图3可以看出张力对轧制力的影响。图3b与图3a相比,后张力在1.5 s时作用在铝管尾部,图3b中在1.5 s时轧制力减小8000 N。图3c与图3a相比,6000 N的前张力在1 s时作用在铝管的前部时,轧制力减小13900 N,7800 N的后张力在1.5 s时作用在铝管尾部,图3c中在1.5 s时轧制力又减小7300 N。图3d与图3a相比,8000 N的前张力在1 s时作用在铝管的前部时,轧制力减小26730 N,7800 N的后张力在1.5 s时作用在铝管尾部,图3d中在1.5 s时轧制力又减小7200 N。图3e与图3a相比,6000 N的前张力在1 s时作用在铝管的前部时,轧制力减小14000 N。由此可知,增加前张力、后张力可以明显减少轧制过程中的轧制力,轧制力的减少对轧辊的磨损有很好的减轻作用。

1. 潜艇组与岸勤组肾结石的患病率:某部官兵肾结石患病率为3.1%,潜艇组与岸勤组肾结石的患病率分别为3.2%和2.7%,差异无统计学意义(P>0.05)。另做亚组分析:低、中、高年资官兵潜艇组与岸勤组肾结石的患病率差异无统计学意义 (P>0.05)。见表1。

图3 不同张力时轧制力的变化Fig.3 Variation of rolling force with tension

2.2 张力对芯棒轴向摩擦力的影响

通过图4可以看出张力对芯棒轴向摩擦力的影响。与图4a相比,图4c与图4d在同时带前张力和带后张力的时候芯棒轴向摩擦力有一定的降低,图4b与图4e仅在后张力与前张力的时候芯棒轴向摩擦力有一定的降低,但是变化不大。芯棒轴向摩擦力的降低对芯棒磨损的减轻也有一定的作用。

2.3 张力对金属延伸率的影响

通过图5可以看出张力对金属延伸率的影响。铝管在轧制前的长度为500 mm,在不带张力的时(图5a),轧制后铝管的长度为675 mm;在仅有后张力为7800 N(图5b)轧制后铝管的长度为700 mm,较之不带张力时增长25 mm;在前张力为6000 N、后张力为7800 N时(图5c),轧制后铝管的长度为705 mm,较之不带张力时增长30 mm;在前张力为8000 N、后张力为7800 N时(图5d)轧制后铝管的长度为710 mm,较之不带张力时增长40 mm;在仅有前张力为6000 N时(图5e)轧制后铝管的长度为703 mm,较之不带张力时增长28 mm。由此可以看出增加前张力、后张力可以增加金属的延伸率。

图5 不同张力时铝管长度的变化Fig.5 Variation of aluminum tube length with tension

3 实验与模拟分析对比

实验设备为50试验型连轧机,如图6所示。后张力主要由上料装置控制,前张力由下料装置控制。工作过程中,上料装置的夹送油缸活塞杆全部缩回,夹紧油缸活塞杆全部缩回,下料装置的夹送油缸活塞杆全部伸出,夹紧油缸活塞杆全部缩回,等待管材轧入,当管材轧入一段时间后,人工控制将上料装置的夹紧块夹紧管材的尾部,由PLC控制夹紧的同时上料装置的夹送油缸开始伸出,伸出油缸的速度小于管材的轧入速度,以防管材堆钢,同时与管材之间形成张力,当轧件通过轧机主体后,下料装置的夹紧块夹紧管材的头部,由PLC控制夹紧的同时下料装置的夹送油缸开始回缩,回缩油缸的速度大于管材的轧入速度,以防管材堆钢,同时与管材之间形成张力,上料装置与下料装置的伸出油缸的压力可由压力表直接读出。

利用电阻应变式传感器测量法,辅以智能信号采集处理仪,对机架轧制力进行数据采集、处理、分析后得到各种轧制情况下的轧制力变化如下:

图6 I50试验型连轧机Fig.6 I50experiment continuous rolling mill

(1)前张力为0 N,后张力为7800 N时,在后张力时产生作用时模拟计算轧制力减小8000 N,实验测得轧制力减小6352 N;

(2)前张力为6000 N,后张力为7800 N时,在后张力产生作用时模拟计算轧制力减小7300 N,实验测得轧制力减小6242 N,在前张力产生作用时模拟计算的轧制力减小13900 N,实验测得轧制力减小11864 N;

(3)前张力为8000 N,后张力为7800 N时,在后张力产生作用时模拟计算轧制力减小7200 N,实验测得轧制力减小6318 N,在前张力产生作用时模拟计算轧制力减小26730 N,实验测得轧制力减小23542 N;

(4)前张力为6000 N,后张力为0 N时,在前张力产生作用时,模拟计算轧制力减小14000 N,实验测得轧制力减小12036 N。

通过实验与有限元模拟分析比较,有限元计算值与实验数据比较接近,因此使用有限元方法在连轧管机设计与研究工作中有一定的指导意义。

4 结论

(1)通过对三辊单机架轧管过程进行有限元模拟分析,可以再现整个轧制过程,计算出轧制力、芯棒轴向摩擦力以及金属流动情况,为三辊连轧机孔型设计和实际生产中轧辊辊速调整等生产工艺的制定提供参考依据。

(2)前后张力对轧制力分析表明,不论是前张力还是后张力,张力越大,轧制力越小。

(3)前后张力对芯棒轴向摩擦力分析表明,增加前后张力可以相应减小一定的芯棒轴向摩擦力,但是影响不太大。

(4)前后张力对金属延伸率分析表明,不论是前张力还是后张力,张力越大,金属延伸率越大。

[1] 严泽生,孙强,庄钢.PQF生产工艺[J].钢管,2006,35(1):37-42.

[2] 刘立文,张树堂,武志平.张力对冷轧板带变形的影响[J].钢铁,2000,35(4):37-39.

[3] 王会延,章静,阎军.张力对减定径轧制中轧件变形影响的有限元分析[J].钢铁研究,2008,36(1):26-29.

[4] 高秀华,李小荣.PQF三辊连轧管机轧制过程的有限元分析[J].塑性工程学报,2009,16(3):107-110.

[5] 严泽生,现代热连轧无缝钢管生产[M].北京:冶金工业出版社,2009,75-89.

[6] 李国祯,现代钢管轧制与工具设计原理[M].北京:冶金工业出版社,2006,213-229.

[7] P.Sobkowiak Experimental investigation on the states of strain and stress occurring in the metal during the continuous tube-rolling process[J].Journal of Materials Processing Technology,1996,61(4):347-353.

[8] W.Dobrucki,P.Sobkowiak.Laboratory investigation of the continuous seamless-tube rolling process(mandrel mill process)using models[J].Journal of Mechanical Working Technology,1989,19:285-294.