顶装焦炉平煤滚压装置的研究与改进

2012-11-18闫树军何邦贵曾学淑曲永江

闫树军,何邦贵,曾学淑,曲永江

(昆明理工大学机电工程学院,云南 昆明 650093)

0 前言

焦炭在高炉冶炼中起着热源、还原剂和料柱骨架三大作用,随着高炉大型化和氧煤强化炼铁技术的不断发展,喷吹煤比逐渐上升,入炉焦比逐渐下降,其骨架作用就变得更为突出[1-2],相应对焦炭的质量要求也会越来越高,装煤堆密度和均匀度是影响焦炭质量的重要因素,研究表明随装煤堆密度的提高,焦炭的抗碎强度M40增大,耐磨强度M10改善,因此提高煤料堆密度是改变冷强度和热强度的有效措施[3]。

1 平煤装置在焦炭生产中存在的问题

由焦化炉工作原理知,煤在焦化之前,通过入口加入到焦化炉内,底层煤料在上层煤料自重作用下致密,其堆密度为750 kg/m3。一般6 m焦炉装入煤的散密度上下之差约在180~200 kg/m3,散密度最高区域在正对装煤口位置的炭化室底部。装煤均匀性与装入煤的散密度有关[4],散密度不同,相同的炉温下成焦速度不同,结焦时产生的膨胀压力也不同,从而影响焦炭质量。顶层煤料,缺乏外力作用,煤层比较疏松,堆密度从正对装煤口位置向两边逐渐降低,疏松煤层焦化后其焦炭冷态机械强度和反应后强度都达不到要求。

平煤机构是推焦机的重要组成部分,直接影响煤堆密度和均匀度,其工作原理如图1所示,当装煤车的装煤量达到一定程度,平煤机构开始工作,小炉门被打开,平煤杆伸进炭化室通过往复运动将煤推平。

图1 平煤装置的工作原理简图Fig.1 Working principle of coal-flatting device

日本钢管福山钢铁厂炼焦车间通过软件对平煤定时,增加炭化室的平均装煤量和降低波动[5];酒钢焦化厂采用有较强滚动压煤能力的平煤杆,提高了炭化室顶部煤层的堆密度,增加了单孔装煤量,并减少了平煤杆往外带煤量[6];邢台钢铁有限公司利用拉筋板来挤压煤料[7]。这些改进对顶层煤堆密度增加都有一定的改进,但因只作用于顶层表面极薄的一层,影响深度有限。

2 滚压装置的改进

研究表明,多数专家都在通过改进平煤杆来提高装煤堆密度和均匀度,但效果都不明显。相对于振动与捣固,滚压装置是最有效的。

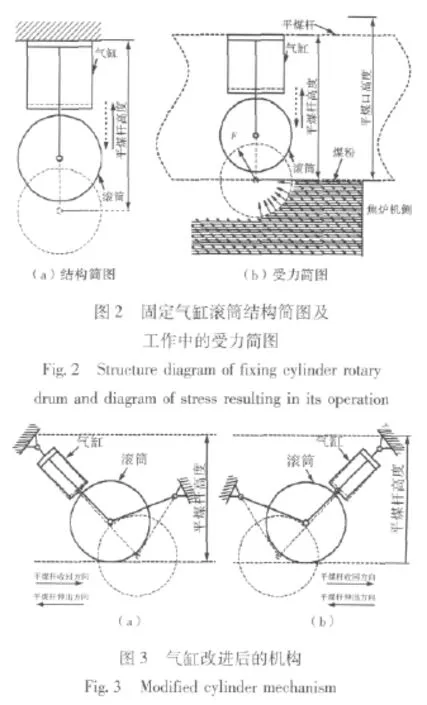

原滚压装置是把压缩气缸固定在平煤杆上,如图2所示,此时活塞杆受到很大的弯矩,这是不允许的;另外这种结构滚筒半径受到很大限制,要小于平煤杆高度的1/3(滚筒半径最大时气缸的最大行程P与滚筒半径R和平煤杆的高度H之间的关系式为P=R,且H=2R+P)。

为避免活塞杆承受弯矩,将气缸改为绕尾轴摆动,变为动筒,构成曲柄摇块机构,结构如图3所示。设计曲柄摇块机构在平煤杆上有两种安装方式,如图3a、图3b所示,使用过程中发现在滚压装置功能失效时,图3a方案会通过平煤口的反作用力收起滚筒而顺利收回平煤杆,图3b方案平煤杆将被卡在炭化室内,会毁坏整个设备。分析两种安装形式功能失效时的受力情况如图4所示,R是平煤口对滚筒的作用力,R1和R2的是R的两个分力,同时也是滚筒对两个连杆的作用力,图4a的R1方向是活塞杆的收回方向,图4b的R1方向是活塞杆的伸出方向。如果出现平煤作业完毕滚筒不能自动收回,图4a方案能够顺利通过平煤口使平煤杆收回,图4b方案不能。因此,选用图3a所示方案更为合适。

图3a方案的优点是:(1)产生的滚压力比较大,如图5所示,在平煤杆伸出工作时,由分析可以看出滚筒将产生巨大的滚压力;(2)滚筒的半径可以较大(不能超过平煤杆高度的1/2),在平煤次数一定的情况下,可以更大的提高单炉装煤量,提高顶层煤堆密度;(3)压缩气体只提供压力,并不消耗,所以工作中排放气体少,对环境污染少;(4)作业过程中滚筒的滚压力由平煤杆的自重给予,不会因增加设备而使整体设备承受重量增加。

3 平煤效果分析

以短行程平煤来评价设备改造后的平煤效果,由图1知有三个装煤口,为达到平煤均匀可安装三套滚压装置,如图6所示。第一个进给行程令其达到最大,返回时距离炭化室壁约1/3的长度,接下来再以约1/3的长度进行两次往复平煤,然后收回,总行程长度为97300 mm,平煤的平均速度为60 m/min,则平煤时间为97.3 s,在80~120 s内,整个过程滚压装置进行了7次往复的滚压作业。

根据每次滚压所形成的装煤空间可以计算出单炉增加的装煤量,也可以估算出顶层堆密度的增加量。滚筒半径158 mm,滚筒长度200 mm,每次滚压行程的装煤空间为0.158×0.2×16=0.5056 m3,顶层煤堆密度680 kg/m3,所以总装煤增加量为0.68×0.5056×2×7=4.813312 t。但由于结构限制,滚压装置不可能运行到炭化室两端的顶点,故增加量要稍少,保守估计为4000 kg。

图6 滚压装置布置图Fig.6 Distribution of rolling depression devices

由于滚压装置对煤层的影响深度很难考量,可由平均堆密度来考察,为改善前平均堆密度与炭化室容量的积与增加装煤量之和再比上炭化室容量得到,代入数值得平均堆密度为833 kg/m3,原平均堆密度为750 kg/m3,可见滚压装置对煤料堆密度的提高是明显的。

不同装煤堆密度对焦炭反应后强度的影响是随着装煤堆密度的增加呈先大幅度增加后又趋于平缓的趋势,当堆密度从720 kg/m3增大至900 kg/m3时,焦炭反应后强度随着装煤堆密度呈明显增大;当焦炭堆密度从900 kg/m3增大至1120 kg/m3时,反应后强度趋于平缓,如图7所示[3]。由此可知经过改造后焦炭的质量有了很大的提高。

图7 反应后强度与堆密度之间的关系Fig.7 Intensity versus density after coke creation

由于增加了装煤量,相应地提高了生产率,扣除堆密度对焦化时间的影响,生产效率提高的百分比为增加装煤量与原来装煤量的比值,11.1%。由此可见,滚压装置的改进对生产效率有很大的提高。

4 结论

滚压装置在平煤杆上的合理应用能大大提高平煤效果,使顶层煤的堆密度提高到820 kg/m3以上,单炉装煤量增加4000 kg以上,扣除堆密度对焦化时间的影响,生产效率提高10%以上。

[1] 孟庆波,张孝天.高炉喷煤对焦炭质量的要求及改善焦炭质量的途径[J].炼铁,2000,19(6):23-26.

[2] 张寿荣,毕学工.关于大量喷煤高炉的某些理论问题的思考[J].钢铁,2004,39(2):8-13.

[3] 周尽晖,李怀远.装煤堆密度对焦炭质量的影响[J].燃料与化工,2003,34(2):68-70.

[4] 曹银平.宝钢6 m焦炉顶装煤特性及技术研究[J].宝钢技术,2005(2):38-40.

[5] 平野博义,郭景华.更改平煤定时以增加装煤量[J].国外炼焦化学,1990,9(6):35-38.

[6] 黄雄立.可滚动压煤的平煤杆[J].燃料与化工,2001,32(2):76-76.

[7] 邢台钢铁有限公司.推焦车用平煤杆[P].中国专利:200420016378.2,2005-08-31.