基于虚拟仪器的焊接参数采集及分析系统

2012-11-18艾丹凤

艾丹凤

(中国第一重型机械股份公司核电石化事业部,辽宁 116113)

焊接技术在航空航天、压力容器、核电产品等领域占有重要地位,焊接质量在很大程度上决定着产品的安全和使用寿命。在产品制造过程中,焊接质量的控制就显得尤为重要。由于焊接过程是一个复杂的物理化学变化过程,焊接状态瞬息万变,难以把握,并且无法复制,这为焊接质量预测和评价带来很大的困难。

焊接电压和电流中包含着大量有关焊接稳定性、焊缝质量以及焊接电源性能的信息。如果可以实时采集焊接电压和电流,并进行数据分析,从中提取出能够反映焊接过程特征的信息。

本文基于美国国家仪器公司的虚拟仪器LabView 构建了一个多通道的焊接电压、电流参数同步采集系统,并设计了与之匹配的数据分析系统。应用此系统可实现焊接电压和电流的实时采集,并通过进一步的数据分析,得出与焊接质量相关的结论,用于评价焊接过程,预测焊接质量,同时为改进焊接工艺、选择焊接材料和改造焊接设备提供依据。

这一技术不但能够应用于对焊接质量有着较高要求的行业,通过对焊接过程进行实时监控,采集并存储参数信息,进行质量跟踪和缺陷分析,而且能够为焊接研究提供丰富的数据支持,使焊接过程的量化分析成为可能[1、2]。

1 虚拟仪器简介

从用途的角度来看,虚拟仪器与传统仪器并没有区别,二者都可用于信号采集、处理、分析和显示。二者的不同之处在于,传统仪器依靠不同的硬件来实现数据分析、处理与显示功能,而虚拟仪器则仅依靠PC 计算机和软件程序,并配置相应的I/O 接口设备即可实现。所需的各种特定功能只需通过软件编程,并在计算机上成功运行即可[3]。这一概念完全打破了传统仪器领域需要耗费大量的时间和财力制造出实际的仪器才能实现各种功能的限制。

LabView 是一个基于图形化编程语言的虚拟仪器工程平台。LabView 提供强大的I/O 接口功能,可实现与包括遵从GPIB.VXI,RS-232 和RS-485 协议以及常用的网络协议在内的硬件设备的无障碍通讯,方便进行网络、远程测控仪器的开发,并且提供丰富的数据采集、分析及存储的库函数,使程序开发更加快捷。

与传统编程方法相比,LabView 编程使用图形语言(各种图形符号、连线等),基本不需要编写繁琐的底层程序代码,工程师可以越过枯燥繁重的底层程序编写,把更多的精力放在程序的逻辑功能设计上。

2 系统整体架构

图1 为系统的整体架构,系统分为参数采集和分析两部分。

参数采集系统的工作过程为:焊接电压和电流经过信号处理设备转换为数据采集卡可采集的信号,数据采集卡以一定的频率对以上信号进行采集,然后通过有线网络或无线网络系统传输到监控计算机,进行存储。在监控计算机上,可以实时看到焊接电压和电流的瞬时波形图。

参数分析系统是以参数采集系统采集所得的数据为基础,进行一系列能反映焊接过程特征的数据分析,为焊接质量预测提供数据支持。

3 参数采集系统

参数采集系统以LabView 为软件基础搭建,配合NI 公司的硬件,实现软硬件的无缝结合,以采集程序为中枢,与硬件设备进行通讯,完成波形显示和数据存储。

3.1 信号获取与处理

焊接电压信号取自焊机的工作电压输出端,焊接电流取自焊机的供电线缆,再通过霍尔传感器转换成数据采集卡可接收的电压信号。为了保证采集所得参数的准确性,在软件程序中编写了焊接电压的补偿程序,以补偿焊机线缆上产生的压降。

3.2 参数采集

3.2.1 硬件连接

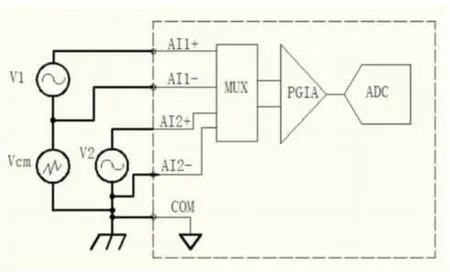

参数采集硬件采用NI 公司的NI 9205 型高速数据采集卡。9205 型采集卡采样频率最高可达250 kHz,能满足高速采集的需要。它支持32路单端模拟输入,或16 路差分模拟输入,也可以组合输入,适用于多通道同步采集,方便系统扩展。为减少噪声影响,提高采集信息的准确度,本系统采用差分输入方式。图2 和图3 分别为单端输入和差分输入的连接示意图。

图1 系统整体结构模型Figure 1 Model of system integrated structure

图2 差分输入连接示意图Figure 2 Schematic sketch of difference input connection

图3 单端输入连接示意图Figure 3 Schematic sketch of single terminal input connection

单端连接方式对每个通道来说只有一根信号线,与一根共同的地线构成回路,测量值为信号线与地线之间的压差。而差分连接方式的每个通道可以连接两根信号线,来测量这两根信号线之间的电压差。差分输入时,外界的噪声干扰同时被耦合到两根线上,共模噪声经过相减后被完全抵消。因此,与单端输入相比,差分信号抗干扰能力更强。

采集系统的通讯方式采用以太网和无线网络两种,可依据焊接现场的实际情况进行选择。用于实现数据通讯的硬件设备为NI ENTER9163 和AT-5150,通过硬件连接和必要的软件配置,即可实现计算机与采集设备的即时通讯。

3.2.2 软件架构及程序设计

在LabView 平台上建立的数据采集程序可实现焊接电压、电流的实时采集和存储,并且将采集结果以瞬时波形的形式同步显示在计算机显示器上。

程序的总体设计思想如图4 所示,程序启动后,将焊机的输出电压和电流波形实时显示在计算机上。程序能自动判断焊机的工作状态,只对焊接时的参数进行存储。当满足采集停止的条件时,采集结束,停止任务,并清除任务释放内存。

图4 程序整体设计Figure 4 Integrated design of program

4 参数分析系统

参数分析系统主要对采集所得的电压和电流参数进行数据分析,预测焊接质量,进而探究焊接电压和电流对焊接过程的影响。具体分析方法包括波形分析、U-I 曲线分析、统计分析和数值分析。

波形分析:为了解焊接过程中焊接电压和电流的实际变化过程,发现焊接过程中是否出现异常情况,以及异常情况出现的确切时刻和异常情况的细节情况,绘制电压、电流随时间变化的波形图。

U-I 曲线分析:焊接电流和电弧电压之间的关系是影响焊接过程稳定和焊缝质量的重要因素。U-I 图可以直观地反映焊接的动态过程,以及焊接电源外特性。将同一时刻的电压和电流值对应的点绘制在电流-电压坐标系上就得到U-I 曲线。

统计分析:为了解焊接电压和电流的整体分布情况,以量化方式评价焊接过程的稳定性,对焊接电压和电流进行概率密度分析,绘制概率密度曲线。此分析系统的概率密度曲线绘制方法为:(1)检索出全体变量中的最大值x 和最小值y;(2)统计出变量总个数n,然后把变量取值区间等分为m 份,(取m=1+3.32lgn);(3)在变量取值区间[y,x]之间设置(m+1)个分点,形成一个首项a0=y,末项am=x,公差d=(x-y)/m,的等差数列;(4)分别统计出变量落在各取值区间(ai,ai-1)中的个数ni,称为第i 组的组频数,每个区间变量个数与变量总数之比fi=ni/n 称为第i组的组频率;(5)以各区间ai-ai-1的中点为横坐标,组频率与组间距之比fi/d 为纵坐标,在平面坐标系中取点,之后连成一条平滑的曲线,即为概率密度曲线。

数值分析:焊接电压、电流有效值和焊接线能量是影响焊接质量的重要因素。采集所得的参数均为瞬时值数据,依据公式(1)、公式(2)可在电压、电流瞬时值的基础上计算出电压、电流有效值,进而计算出焊接线能量。

5 试验与分析

5.1 试验条件

本次试验使用焊条在2.25Cr1Mo0.25V 材料上进行手工堆焊。试验条件见表1。

运行数据采集程序,进行实时采集,从监控窗口观看电压、电流波形变化,电压、电流参数存储到指定位置。

表1 手工堆焊试验参数Table 1 Manual build-up welding test parameters

5.2 试验分析

5.2.1 电流、电压波形分析

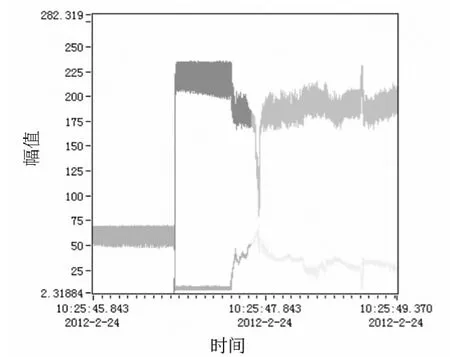

运行焊接电压、电流波形回放程序,将焊接电压和电流波形显示在同一窗口中。在窗口中可以看到焊接过程中电压、电流波形变化全貌,由于采用同步采集的方式,在波形图上还能清楚看到电压与电流在任意时刻的一一对应关系。

图5 为平稳焊接阶段的波形图,图中可见,焊接电压分布在5 V~35 V 之间,波形呈明显的周期性,并且存在瞬时电压低值,频率为50 Hz;电流则波形平稳,绝大部分瞬时值在200 A~210 A之间变化,并且存在与电压瞬时低值相对应的瞬时电流峰值。由波形图判断此焊接设备为缓降外特性的恒流电源,此种外特性下,当电弧长度变化引起电压变化时,电流不会产生明显波动,适合手工电弧焊。周期性出现的瞬时电流高点和电压低点是熔滴过渡过程中瞬间短路形成的。

图6 和图7 分别为焊接起弧和收弧过程的电压、电流波形局部放大图。由图可见,待机状态下电流为0,电压为空载电压约50 V~70 V,起弧瞬间电流迅速上升而电压迅速下降,均达到焊接状态值后则进入平稳焊接状态;收弧瞬间电流迅速下降至0,电压迅速升高至空载电压,返回到待机状态。

5.2.2 概率密度分析

图8、图9、图10、图11 为电压、电流概率密度分析结果,观察电压、电流概率密度曲线可得出结论:(1)电压概率密度最大的范围在20 V~35 V左右,其次是45 V~70 V,再次是10 V 以下;(2)电流概率密度最大的范围在180 A~210 A,少量电流分布在210 A~240 A。将以上结论与电压、电流波形图进行对比可见,电压20 V~30 V,电流180 A~210 A 是平稳焊接阶段;电压10V 以下,电流210 A~240 A 是焊接过程中出现的电压低值和电流峰值;电压45 V~70 V 之间是待机状态,概率密度曲线与波形图所反映出的焊接过程特征相一致。

图5 波形窗口Figure 5 Waveform window

图6 起弧波形Figure 6 Arc starting waveform

图7 收弧波形Figure 7 Arc suppressing waveform

图8 电压概率密度曲线Figure 8 Electric pressure probability density curve

图9 电压概率分布Figure 9 Electric pressure probability distribution

图10 电流概率密度曲线Figure 10 Current probability density curve

图11 电流概率分布Figure 11 Current probability distribution

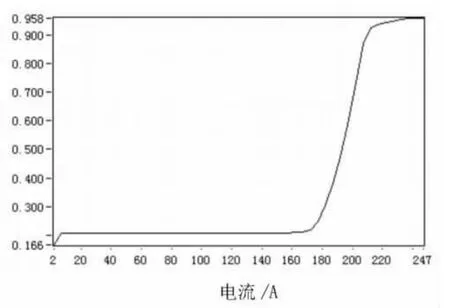

图12 U-I 曲线Figure 12 U-I curve

5.2.3 U-I 曲线分析

图12 为此次焊接的U-I 曲线图,U-I 曲线绝大部分集中在电流200 A~210 A,电压20 V~35 V 的区域内,此区域对应电压、电流波形图中的电压、电流平缓阶段,且与电流概率密度曲线上出现的200 A~210 A 的概率密度高点,以及电压概率密度曲线上出现的20 V~35 V 概率密度高点相一致。电流210 A~240 A,电压10 V 以下的区域,与电压电流波形图中的电流峰值和电压低值相对应,且与电流概率密度曲线上的210 A~240 A 概率密度高点,以及电压概率密度曲线上出现的10 V 的概率密度高点相一致。这两部分曲线反应的是平稳焊接状态下的U-I 关系。U-I 图左侧的3 根曲线代表的是焊接起弧阶段,电压从空载值迅速下降,电流从0 迅速升高,进入焊接状态。底部曲线代表收弧阶段,此时电流急速下降至0,电压骤然升高至空载电压。从图中可判断此段数据采集到3 次起弧和3 次收弧过程。

U-I 曲线所反映的焊接电压和电流特征与前文中的焊接电压、电流波形图,以及焊接电压、电流概率密度曲线所反映出的信息相一致。此次焊接过程中,绝大部分的焊接电压和电流值都落在正常范围之内,具有良好的重复性,这说明焊接过程很稳定。不过,在收弧过程中有极少数值落在了正常范围之外,这说明在收弧过程中存在一些扰动。

6 结论

(1)本焊接参数采集系统可实现焊接参数实时采集、波形监测和实时存储。

(2)本焊接参数分析系统可对采集所得数据进行数值分析、波形分析及统计分析,预测焊接质量。

(3)本系统具有一定的通用性,能够应用于不同焊接方法,不同参数范围的焊接过程。

[1]吕其兵,戴虹,等.焊接质量的在线控制与预测研究现状及发展趋势[J].《电焊机》2002(12):1-4.

[2]王克鸿,杨燕,王波.基于网络的焊接工艺信息发布平台的建立[J].焊接学报,2006,27(10):11-14.