汽车覆盖件模具设计与制作

2012-11-18曹振雨

曹振雨

(山东小鸭模具有限公司,山东 250101)

汽车覆盖件包括范围一般是汽车车身面、发动机外壳面、底盘形体表面以及内部的汽车零件等[1]。

本文重点阐述了CAD/CAE/CAM 设计技术,简要介绍了一种由CAD/CAE/CAM 技术设计与制造汽车覆盖件的方法;汽车覆盖件模具设计制造的并行工程,其中包括覆盖件产品设计与模具设计的并行工程和计算机辅助制造(CAM)技术的并行工程与计算机辅助(CAD)设计技术;最后是汽车覆盖件模具设计制造的逆向工程,描述逆向工程设计流程。

1 汽车覆盖件模具设计与制造发展现状

在当今汽车工业迅猛发展的时代,汽车的开发周期要求越来越短,整体车身质量要求越来越高。在实际的设计开发和制造工艺方面,速度和质量往往难以兼顾,导致覆盖件模具设计人员的设计和制造工艺、装配工人的工作相互不协调,其结果就是产生大量的返工和回收翻修等额外负效益的工作,而更重要的是影响工期,延误产品的投产时机。企业成本增加的同时又失去市场的占有率,产能和经济效益低下[1]。

随着科技的不断进步,汽车覆盖件模具设计和制造的能力有所提高,主要体现在以下几个方面:计算机辅助(CAD)设计技术、计算机辅助制造(CAM)技术、计算机辅助工程(CAE)技术和各种数控机床及三坐标测量仪相结合的设计制造模式[2],已被广大模具企业所采用;基于并行工程的汽车覆盖件模具开发制造研究正在不断发展;新的模具设计结构采用大型模具单动拉延技术以及氮气缸和旋转斜楔等标准件,使得模具结构紧凑,模面精细化和质量大幅提升等。

2 CAD/CAM/CAE 设计技术

制造汽车覆盖件模具要用到CAD/CAE/CAM 技术。这种技术主要依靠的硬件设备是计算机和数控机床,并且采用数学、力学模型原理,应用在模具设计、成形分析及制造工艺等各个环节之中。这些技术的共同运用起到将覆盖件模具的设计几何模型、工艺要求和制造动态进程等信息集中在一起,使得CAD 数据能够快速、准确地传递给CAE 和CAM 模块,同时CAE 和CAM 的信息又能及时反馈至CAD 模块,实现各个设计加工及制造环节的及时沟通和信息共享[3]。

汽车覆盖件模的两大重要设计是结构设计和工艺设计。设计过程中运用CAD 技术很好的解决工艺设计中的曲面造型问题和结构设计中的设计模具具体部件等复杂困难问题,并且保证了高效率,缩短了工艺设计时间。汽车覆盖件模具制造采用CAM 技术,将产品设计图、工艺数据以及零部件的特征点元素输入电脑,然后绘制出曲线和曲面,再建立其零部件表面形状的数学模型,就可以生成数控加工所需的刀具运行轨迹路线。此路线规划刀具的运动轨迹,以便加工制造出所需零部件。此项技术的好处就是:减少了制造工艺模型这一过程,并且加工精度高、生产周期短。

图1 所示是一种汽车覆盖件模具CAD/CAE/CAM 技术设计流程图。操作步骤如下:

(1)建立覆盖件的三维数字模型。若只提供原型的条件下,利用逆向技术获取;若只提供二维数据信息,则必须转化为三维数字模型。

(2)获取模具面数据,增加工艺补充部分,确定工艺型面,然后依据工艺方案模拟分析设计的模具及工艺方案是否合理。若不可行,则需反馈到几何建模阶段调整,直至符合要求为止。

(3)建立以TCP/IP 网络协议为基础的网络,并且用移动盘的方式存储和传递数据。

(4)分析模型由CAE 完成,模具设计由CAD完成,再组装模架,制作冲压模具[4]。其中DYNAFORM 是一款嵌入LS-DYNA 求解器和ETA/FEMB 前后处理器的高性能软件。美国ETA 公司和LSTC 公司共同研发,意图是解决数值模拟板料成形。它是迄今为止运用广泛和受人欢迎的CAE 工具之一。

(5)钳工修配和测试模具,完成后成型产品。

图1 汽车覆盖件模具CAD/CAE/CAM 技术设计流程图Figure 1 Flow chart for CAD/CAE/CAM technical design of automobile covering parts mould

3 汽车覆盖件模具设计制造的并行工程

并行工程(Concurrent Engineering,简称CE)的概念定义为“并行工程是一种以并行集成的方式设计产品的系统工程”,其中包括制造过程和支持过程。这个定义由1988 年美国国家防御分析研究所(Institute of Defense Analyze,简称IDA)完整地提出,并且沿用至今。并行工程具体包括3 项技术:并行设计技术、并行过程管理技术、快速制造技术[5]。

汽车覆盖件模具设计制造中很好地运用了并行工程思想,同时充分考虑到后续加工和维护的问题,极少出现设计失误或者返工的现象。将并行工程思想引入汽车覆盖件模具设计制造的一个重要原因是:以实型铸造车间的模型为依据,极大程度地带来模具设计的方便性,以及可立即得到模具完成后,标准部件使用情况的信息数据。

汽车覆盖件产品设计与模具设计的并行工程设计流程图如图2 所示。覆盖件产品设计过程必须考虑的因素如下:原料与冲压工艺、投入成本与时间、设计与制作等。这种并行工程的优点是:有利于促进产品设计和模具设计工作协调一致;车身覆盖件产品设计与产品的工艺性相结合,实现设计的可能性。

图2 汽车覆盖件产品设计与模具设计的并行工程设计流程图Figure 2 Flow chart for Concurrent Engineering design of finished product design and mould design of automobile covering parts

运用计算机辅助(CAD)设计技术与计算机辅助制造(CAM)技术的并行工程后,覆盖件模具开发制造的各个阶段就有了密切的联系和相互的制约,并且在时间上具有交叉性。考虑到产品设计制造过程中,某些环节具有时域交错性,比如说市场需求调研、产品工艺分析、模具面设计等,因此可将模具的设计和制造加工并行进行,达到理想的经济效益。如在覆盖件模具结构进行设计时,就可对原材料进行准备,不必到设计结束后再进行制造加工,这些是覆盖件冲压模具并行工程研究的前提[6]。这种并行工程的优点就是:正在运行中的环节可接受其他环节的设计评价和反馈,做到及时修正和改进,提升可靠性和时效性;极大地缩短开发时间,充分发挥交错环节的时间和成本复用效果;消除大幅成品返工和翻新的几率,确保品质和成本到达最佳点。

4 汽车覆盖件模具设计制造的逆向工程

逆向工程即(Reverse Engineering,简称RE),也称反求工程,是一种根据已有东西和结果,通过分析来推导出具体的实现方法。它依托设计方法学的基础,以现代设计理论、方法和技术为指导,同时需要专业人员的工程设计知识经验和创新思维,对已有的产品实物、样件、软件或影像进行解剖深化和再创造的过程。之所以有逆向工程,是因为相对于传统的产品设计方式正向工程而言的。所谓正向工程(Forward Engineering,简称FE),是一种将实现语言的映射而把模型转换为代码的过程。它的原理是:提出概念设计,实施构建具体模型,分析可行性通过后开始成品设计和制造。他们本质上的不同是:逆向工程在模具设计制造过程中是将现有的产品实物转化为概念和设计模型,而正向工程则反之[2]。

运用逆向工程进行汽车覆盖件模具设计和制造需要一套集成的系统,必须利用精密的测量仪器将样品轮廓三维尺寸快速测量出来,接着把取得的参数用来精细加工。这套系统的主要配备有:工具机,执行原型和模具制作;软件,工作站级测量探头,包括有接触式和非接触式两种;测量机,包括有三维坐标测量机、多轴专用机、多轴关节机械臂、激光追踪站等;点群数据处理软件,其功能是用于进行噪声滤除、细线化、曲线建构、曲面建构、曲面修改、内插值补点等。

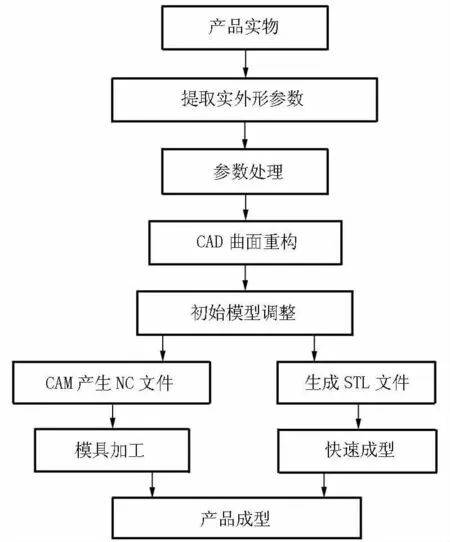

图3 是逆向工程的设计流程图。

图3 逆向工程的设计流程图Figure 3 Flow chart of Reverse Engineering design

5 结语

将CAD/CAE/CAM 技术、并行工程思想和逆向工程思想运用到汽车覆盖件模具的设计和制造当中,可以使汽车设计制造工艺更加优质高效,促进汽车工业的发展。

[1]李用哲.汽车覆盖件模具设计与制造全过程检验图解[M].北京:机械工业出版社,2010.

[2]许智钦.逆向工程技术[M].北京:中国计量出版社,2002.

[3]黄亚娟,丘宏扬,陈松茂.CAD/CAE/CAM 技术在汽车覆盖件模具中的应用于发展[J].机电工程技术,2004,(5):13-15.

[4]陈剑鹤.汽车覆盖件冲压工艺与模具设计[M].北京:机械工业出版社,2011.

[5]许维胜,吴启迪.并行工程过程研究[J].同济大学学报,2001,(2):186-190.

[6]陈炜,李新城,等.汽车覆盖件模具设计方法研究[J].航空制造技术,2005(8):70-73.