蒸谷晚籼米的制备及其无机元素和农药残留分析

2012-11-15付桂明陈建芳刘成梅王九菊付桂珍赵江锋罗阳帆柴建新

付桂明,陈建芳,万 茵,*,刘成梅,王九菊,付桂珍,赵江锋,罗阳帆,柴建新

(1.南昌大学食品科学与技术国家重点实验室,江西南昌330047;2.南昌大学生命科学与食品工程学院,江西南昌330047;3.南昌大学中德食品工程中心,江西南昌330047;4.中粮(江西)米业有限公司,江西南昌331721)

蒸谷晚籼米的制备及其无机元素和农药残留分析

付桂明1,2,3,陈建芳1,2,万 茵1,2,*,刘成梅1,2,3,王九菊4,付桂珍4,赵江锋1,2,罗阳帆1,2,柴建新1,2

(1.南昌大学食品科学与技术国家重点实验室,江西南昌330047;2.南昌大学生命科学与食品工程学院,江西南昌330047;3.南昌大学中德食品工程中心,江西南昌330047;4.中粮(江西)米业有限公司,江西南昌331721)

对蒸谷晚籼米加工工艺中的浸泡、汽蒸、干燥三个重要环节进行了实验,并对蒸谷晚籼米中重要无机元素含量和有机磷农药残留进行了分析。实验结果表明,蒸谷晚籼米制备过程中浸泡、汽蒸和干燥的工艺条件为:在70℃水中浸泡2.5h,于100℃下汽蒸30min,先在110℃下干燥3h后,再在60℃下干燥4h。在此条件下生产的蒸谷晚籼米爆腰率为7.6%,远低于普通白米加工的爆腰率;蒸谷后晚籼米总灰分含量比未蒸谷前增加了34.5%,其中Ca、Fe、Zn等重要无机元素的含量明显增加;此外蒸谷晚籼米中未检出有机磷农药,说明蒸谷晚籼米食用安全性高。

蒸谷晚籼米,无机元素,火焰原子吸收法,农药残留

蒸谷米是以稻谷为原料,经清理、浸泡、蒸煮、干燥等处理,再按常规稻谷碾米加工方法生产的大米制品[1]。由于加工工艺的特殊性,具有营养价值高、易消化吸收、出饭率高、米糠出油率高、耐储存等优点[2]。因而,蒸谷米在国外以健康米、绿色食品著称,在欧美、中东地区非常畅销,全球年贸易量约在500万t,而且呈逐年扩大的趋势。但由于我国蒸谷米主要以南方早籼稻为原料生产而成,不太符合我国居民饮食习惯,所以在国内市场上蒸谷米的消费量很小,但随着健康、营养等消费理念的强化,使得国内蒸谷米市场具有很大的发展潜力,且国内消费者对蒸谷米提出了更高要求。国内消费者偏好晚籼米的粘稠适中,松软的口感。但晚籼稻谷壳表面有机磷农药残留量往往高于早籼稻谷的。蒸谷处理过程中,皮层和胚中丰富的无机盐大部分随水分渗透到胚乳内部,可提高蒸谷米中重要无机元素含量,但谷壳表面残留有机磷农药是否能穿透谷壳、米皮渗透到蒸谷米中,造成农药超标,这是影响到蒸谷晚籼米食用安全性的主要因素之一。因此对蒸谷晚籼米中有机磷农药残留的分析检测很有必要。本文以晚籼稻为原料生产蒸谷米,对蒸谷晚籼米加工工艺中的浸泡、汽蒸、干燥三个生产关键控制点进行了工艺参数研究,分析检测了蒸谷晚籼米中重要无机元素的含量变化,并检测了其中有机磷农药残留,为中国人接受蒸谷晚籼米打下良好基础。

1 材料与方法

1.1 材料与仪器

江西产晚籼稻金优桂99 中粮(江西)米业有限公司提供;有机磷混合标准样品 购于农业部环境保护科研监测所;二氯甲烷、丙酮、乙酸乙酯、磷酸、氯化铵、氯化钠、无水硫酸钠、助滤剂celite 545、浓盐酸、KOH、NaOH、Na2CO3、CuSO4、冰醋酸、酒石酸、乙醇、Fe粉、CaCO3、Zn粉等 国产分析纯;HNO3、高氯酸 国产优级纯;水 超纯水;脱支酶 Sigma公司,No.A-7255,浓度12100单位/g,生化试剂。

GC-2010气相色谱仪 配有FPD检测器,日本岛津仪器有限公司;TAS-990原子吸收分光光度计 北京普析通用仪器有限责任公司;LTJM-8型精米机 上海隆拓仪器有限公司;T6新世纪紫外可见分光光度计 北京普析通用仪器有限责任公司;RTX-1色谱柱(30m) 上海洽姆仪器科技有限公司;DHG-9145A型电热恒温鼓风干燥箱 上海一恒科技有限公司;FW80型粉碎机 天津泰斯特仪器有限公司。

1.2 实验方法

1.2.1 单因素实验 分别对蒸谷晚籼米加工工艺中浸泡、汽蒸、干燥三个重要环节的关键参数进行单因素实验。其中汽蒸温度100℃,干燥温度分别为第一阶段110℃,第二阶段60℃。

1.2.2 蒸谷晚籼米的生产[3]原料稻谷→清理、分级→浸泡→汽蒸→干燥→冷却→砻谷→碾米→蒸谷米

1.2.3 水分含量的测定[4]按GB 5009.3-2010执行。

1.2.4 爆裂率的测定 取100粒浸泡后的样品两份,在灯光下肉眼观察,凡有露出稻米1/8者均属爆裂粒。样品爆裂粒数的平均值与100之比值,为样品爆裂率。

1.2.5 糊化度的测定 参照参考文献[5]进行。

1.2.6 爆腰率的测定 取100粒(完整子粒)样品三份,在正常温度下,剥去外壳,在爆腰灯下检查。凡有裂纹的糙米均属爆腰粒。样品爆腰粒数的平均值与100之比值,为样品爆腰率。

1.2.7 总灰分的测定[6]按GB/T 5009.3-2010执行。1.2.8 原子吸收火焰法(FAAS)测定无机元素[7-10]

1.2.8.1 样品的湿法消解 蒸谷晚籼米干燥,粉碎。取3个瓷坩埚,各加入0.5g蒸谷晚籼米样品、10mL浓HNO3,在电炉上加热至白烟冒尽,溶液近干,冷却。加入10mL浓HNO3和1mL高氯酸,继续加热。溶液近干时,加入5mL浓HNO3,继续加热。出现黄色浓烟时向溶液中滴加浓HNO3,直至溶液变得无色透明停止加热,冷却后向坩埚中加入0.5mL浓HNO3,转移至10mL容量瓶用超纯水定容。用同样的方法制作普通晚籼米样品和空白样品。

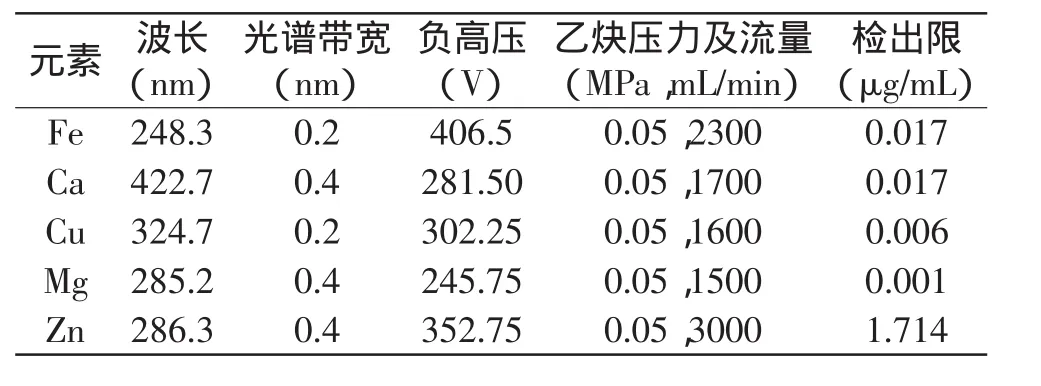

1.2.8.2 测定条件 原子吸收分析的主要测定参数见表1。

表1 原子吸收分光光度计的主要测定参数Table 1 The main determination parameters of atomic absorption spectrophotometer

1.2.9 GC检测农药残留[11-12]称取蒸谷晚籼米50g,置于300mL具塞锥形瓶中,加入45mL蒸馏水,摇匀,静置10min,再加100mL 80%丙酮浸泡7h,振荡1h。过滤,取80mL滤液于500mL分液漏斗中,加入凝结液助滤剂,凝结2~3次,过滤,在滤液中加入3g氯化钠,用二氯甲烷萃取3次,合并有机相,流过装有1g无水硫酸钠和1g助滤剂的筒形漏斗进行干燥,收集滤液于250mL平底烧瓶中,加0.5mL乙酸乙酯,用旋转蒸发器浓缩至1mL。在室温下用空气吹至近干,用丙酮定容至5mL,供色谱测定用。

GC检测器的条件:氮气流速34.0mL/min;氢气流速50.0mL/min;空气流速400.0mL/min;进样口温度:290℃;检测器温度:300℃;色谱柱升温程序:40℃保持1min,然后以30℃/min程序升温至130℃,再以5℃/min升温至250℃,接着以10℃/min升温至280℃,最后保持5min;进样量:1μL。

2 结果与讨论

2.1 蒸谷晚籼米生产过程中浸泡、汽蒸和干燥的实验

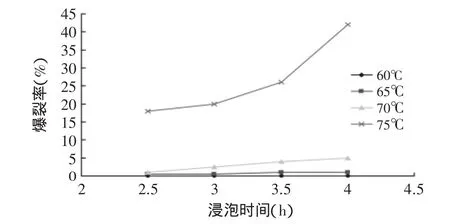

2.1.1 浸泡 图1、图2分别是不同浸泡条件下的稻谷的水分含量和爆裂率。从图1中可以看出,随着浸泡温度的增加和浸泡时间的延长,浸泡后稻谷的水分含量不断增加;75℃条件下浸泡的稻谷的水分含量明显高于其他温度条件下的。从图2可以看出,60、65℃条件下浸泡的稻谷基本没有爆裂,70℃ 2.5h条件下浸泡的稻谷基本没有爆裂,随着浸泡时间的延长,爆裂率有所提高,但都低于5%。而在75℃浸泡条件下浸泡的稻谷爆裂率很高,且随着浸泡时间的增加,爆裂率急剧上升,这主要是稻谷吸水过多的结果。根据生产实践,浸泡后稻谷的高水分含量是保证汽蒸过程中淀粉能完全糊化的重要条件。浸泡过程中,稻谷吸水过多产生爆裂现象,会使得水溶性维生素如VB1流失,从而降低蒸谷米的营养价值。而且浸泡温度高于淀粉的最高糊化温度时,淀粉继续吸水膨胀,米粒外水分不能均匀地渗透到稻谷颗粒内部,使稻谷在蒸煮过程中容易开裂,导致米粒各部分强度有差异,碾米过程容易爆腰,影响蒸谷晚籼米的品质[13]。因此综合各种因素,本文选择的较佳浸泡条件为:浸泡温度70℃、时间为2.5h。此时,稻谷中的水分含量达到40.15%且吸水饱满基本没出现爆裂现象。

图1 不同浸泡条件下的稻谷的水分含量Fig.1 Rice moisture content under different soaking conditions

图2 不同浸泡条件下的稻谷的爆裂率Fig.2 Rice crack rate under different soaking conditions

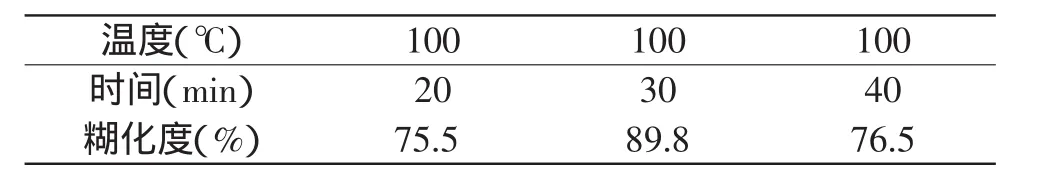

2.1.2 汽蒸 汽蒸是为了使稻谷浸泡后胚乳内部吸收了相当水分的淀粉充分糊化,以增加稻谷籽粒的强度,提高出米率,减少产品的煮饭时间,杀灭微生物,改善储藏性能和食用品质。从表2可以看出,稻谷的糊化度随着时间的延长先升高后降低。这可能是因为汽蒸时间过长,当时稻谷内糊化度高,但干燥后回生度也高,造成蒸谷米糊化度反而降低。本实验所得最适汽蒸条件为:汽蒸温度100℃,时间为30min。此时,淀粉的糊化度达到89.8%。

表2 汽蒸过程单因素实验Table 2 Single factor experiment of steaming process

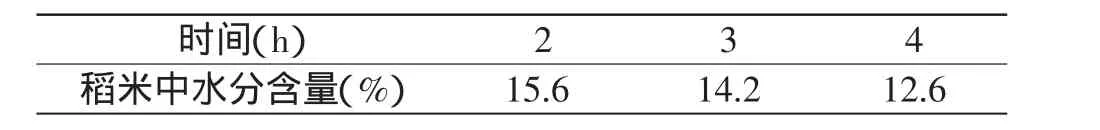

2.1.3 干燥 干燥与冷却的目的就是使稻谷的水分含量降低到14%的安全水分,以便加工和储存,并在碾米时能得到最大限度的整米率。国外主要采用蒸汽间接加热干燥和加热空气干燥方法,干燥条件比较缓和,同时将蒸谷的干燥过程分为两个阶段:在水分降到16%~18%以前为第一阶段,采用快速干燥脱水;水分降到16%~18%以下为第二阶段,采用缓慢干燥或冷却的方法[2]。从表3、表4可知,本实验所得合适干燥条件为:干燥第一阶段温度110℃,时间3h,稻米中的水分含量降到17.6%;干燥第二阶段温度60℃,时间4h,稻米中的水分含量降到12.6%,爆腰率为7.6%。

表3 干燥过程单因素实验(第一阶段)Table 3 Single factor experiment of drying process(first stage)

表4 干燥过程单因素实验(第二阶段)Table 4 Single factor experiment of drying process(second stage)

2.2 最佳条件下的蒸谷晚籼米样品

蒸谷晚籼米的蒸谷过程中有小部分稻谷稻壳开裂,但是糙米形状基本完整,未对后期的干燥、砻谷及碾米造成影响。蒸谷晚籼米较未蒸谷晚籼米颜色更深一点,呈褐色,这是因为蒸谷晚籼米吸收了米糠中的B族维生素和矿物质所致。

2.3 无机元素的分析

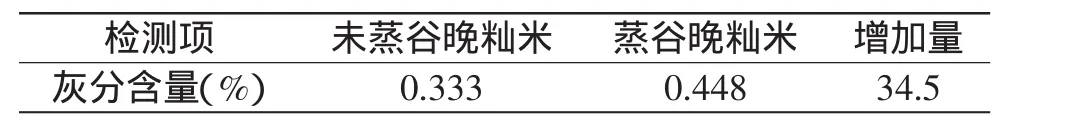

2.3.1 总灰分测定 总灰分的测定结果如表5所示,由表中数据可知,蒸谷晚籼米的总灰分含量比未蒸谷晚籼米增加了34.5%。晚籼米在蒸谷过程中,原皮层中的维生素、无机盐等水溶性物质随水分扩散到胚乳内部,并在碾米过程中保留下来,从而使总灰分含量明显增加,有效提高了蒸谷晚籼米的营养价值。

表5 总灰分测定结果Table 5 Results of total ash determination

2.3.2 无机元素分析 本文采用原子吸收法分析了江西晚籼稻米蒸谷前后主要无机元素含量,测定结果见表6。由表6中数据可知,蒸谷晚籼米中Ca、Fe、Zn的含量有大幅度提高,分别比未蒸谷晚籼米提高14.4%、195.03%、86.93%,营养价值更高。

表6 晚籼稻米蒸谷前后重要无机元素含量比较Table 6 Comparison of important inorganic elements in late indica rice before and after parboiled

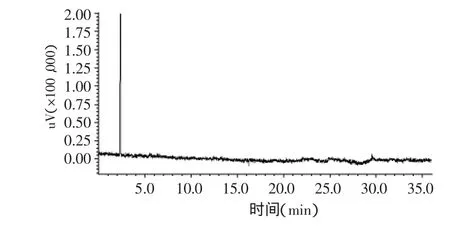

2.3.3 有机磷农药残留检测 图3、图4分别为有机磷农药混标和蒸谷晚籼米的GC色谱图。由图4可知,蒸谷晚籼米的色谱图中除了溶剂峰外再没有出现任何峰,这表明蒸谷晚籼米中不含混合标样中21种有机磷的任意一种,具有食用安全性。

图3 混标的色谱图Fig.3 The chromatogram of mixture

各有机磷的出峰顺序依次为:敌敌畏、乙酰甲胺磷、甲拌磷、异稻瘟净、敌稗、甲基对硫磷、扑草净、皮蝇磷、杀螟硫磷、马拉硫磷、倍硫磷、毒死蜱、对硫磷、水胺硫磷、溴硫磷、奎硫磷、稻丰散、杀扑磷、乙硫磷、三硫磷、苯腈磷。

图4 蒸谷晚籼米的色谱图Fig.4 The chromatogram of late indica rice

3 结论

本文通过单因素实验得到了蒸谷晚籼米生产过程中浸泡、汽蒸和干燥的最佳条件:在70℃温水中浸泡2.5h,在100℃下汽蒸30min,在110℃下干燥3h,再在60℃下干燥4h。在此最佳条件下生产蒸谷晚籼米的爆腰率为7.6%,远低于普通白米加工的爆腰率;与未蒸谷白米相比,由于在蒸谷过程中米皮中的矿物质元素被米粒吸收,蒸谷晚籼米总灰分含量从0.333%增加到0.448%,其中Ca、Fe、Zn等人体所需的无机元素的含量分别提高14.41%、195.03%、86.93%,有机磷农残的GC检测结果证明此蒸谷晚籼米没有有机磷农药残留。

研究表明,蒸谷晚籼米加工能显著提高蒸谷晚籼米中重要无机元素含量,而且蒸谷加工过程中有机磷农药不会穿透谷壳、米皮渗透到蒸谷晚籼米中。由于蒸谷晚籼米具有营养价值高、食品安全性高等特点,蒸谷晚籼米的推广生产对改善我国晚籼米的营养价值和解决稻谷资源的充分利用有积极意义。

[1]黄炽林.国内外稻米精深加工研究概况[J].广东农业科学,1999(增刊):63-65.

[2]阮少兰,阮竞兰.蒸谷米生产技术[J].粮食加工,2007,32(3):35-37.

[3]董汉萍,周东旭,熊善柏,等.蒸谷米的湿热处理与工艺优化[J].粮食与油脂,1999(4):17-19.

[4]GB 5009.3-2010食品中水分的测定[S].

[5]王春娜,龚院生.方便面糊化度测定方法的研究[J].郑州粮食学院学报,1999,20(2):31-34.

[6]GB/T 5505-2008粮油检验灰分测定法[S].

[7]马勤,陆嘉星,张贵荣.原子吸收光谱的样品前处理方法进展[J].化学世界,2007,48(7):431-436.

[8]蒋天智,周志,吴铭强.火焰原子吸收光谱法测定从江桠柑中的微量锌[J].安徽农业科学,2007,35(21):6348-6354.

[9]陆莹,王志伟.火焰原子吸收法测定蜂蜜中的铁[J].光谱实验室,2000,17(1):107-108.

[10]崔振峰.微波消解火焰原子吸收光度法测定人参中的锌[J].化学工程师,2005,19(13):18-19.

[11]GB/T5009.20-2003食品中有机磷农药残留量的测定[S].

[12]李永香,黄勇,李发生,等.GC/MS内标法同时测定食品中31种有机磷农残的实验方法研究[J].中国卫生检验杂志,2004,14(6):677-679.

[13]胡刚,张敏娟.蒸谷米生产工艺简析[J].粮食与食品工业,2005,12(1):21-23.

Preparation of parboiled late indica rice and analysis of its inorganic elements and pesticide residue

FU Gui-ming1,2,3,CHEN Jian-fang1,2,WAN Yin1,2,*,LIU Cheng-mei1,2,3,WANG Jiu-ju4,FU Gui-zhen4,ZHAO Jiang-feng1,2,LUO Yang-fan1,2,CHAI Jian-xin1,2

(1.State Key Laboratory of Food Science and Technology,Nanchang University,Nanchang 330047,China;2.Food Engineering Department of Life Science and Food Engineering College,Nanchang University,Nanchang 330047,China;3.Sino-German Food Engineering Center,Nanchang University,Nanchang 330047,China;4.Cofco Jiangxi Rice Processing Limited,Nanchang 331721,China)

By means of single-factor analysis the processing parameters for soaking,steaming,drying in the preparation of the parboiled late indica rice had been decided.The content of inorganic elements as well as the pesticide residues in the parboiled rice was analyzed with Flame Atomic Absorption Spectrometry and Gas Chromatography respectively.The results suggested that the optimal parameters were:soaking in 70℃ warm water for 2.5h,steaming at 100℃ for 30min,drying at 110℃ for 3h,then at 60℃ for 4h.Under the optimal conditions,the crack rate of the parboiled rice was 7.6%,which far less than that of the general rice.Compared with the unparboiled rice,the total ash content in the parboiled rice was rised by more than 30%,in which the content of Ca,Fe,Zn elements increased significantly.Besides,there was no organic phosphorus pesticides found in the parboiled rice,which indicated its high edible safety.

parboiled rice;inorganic elements;flame atomic absorption;pesticide residues

TS210.4

B

1002-0306(2012)05-0177-04

2011-03-01 *通讯联系人

付桂明(1972-),男,博士,教授,研究方向:食品科学、农产品加工及发酵工程。

江西省教育厅2009年科技项目(GJJ09061)。