论硬质合金车刀精加工内孔的方法

2012-10-28浙江周雷

浙江 周雷

论硬质合金车刀精加工内孔的方法

浙江 周雷

车孔是常用的孔加工方法之一,既可作为粗加工,也可以作为精加工,加工范围广,车孔精度可达IT7-IT8,表面粗糙度值可达Ra1.6-3.2μm。一直以来,内孔加工作为车工教学的重点之一;同时,每年的毕业应会考试中,车孔也是主要考核内容之一。

在以往的几届毕业应会操作考试中,我校学生普遍难解决的问题之一就是内孔的加工。因为在操作考试中内孔部分要求精度为ΦDH7,表面粗糙度为Ra 1.6,另外,内孔长度尺寸也有要求。大部分学生都不能达到上述要求,考试成绩不理想。近年来,我在实习教学过程中对存在的问题进行了认真仔细的分析,通过采用多种加工方法和不同加工工艺,对内孔精加工进行了全面的剖析,提出了解决问题的方法和措施,使学生精车内孔达到一定的技术要求,具体做法如下:

一、精车内孔存在的主要问题及分析

(一)用高速钢内孔刀低速精车内孔时,车出来的孔虽然表面粗糙度较小,但是加工过程存在刀具磨损,容易产生锥度,使孔的尺寸精度受到影响。此外,由于切削用量小,车削时间长,车削效率低。一般只在精加工时才使用。要消除内孔锥度,虽可将低速改为中速切削,但是中速切削会使刀具前刀面产生积屑瘤,使内孔表面粗糙度增大,从而达不到表面粗糙度要求。

(二)若用高速钢车刀高速精车内孔,由于高速钢耐热性和耐磨性较差,车刀容易磨损,车刀强度不够,让刀现象严重,尺寸不易控制。

(三)若用硬质合金车刀高速精车内孔,会出现刀杆刚性差,振动大,车出来的内孔表面容易产生波纹,影响内孔精度。

二、解决精车内孔技术问题的方法

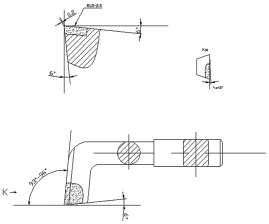

根据上述情况,我选择用硬质合金内孔偏刀进行低速切削精车内孔,比较适合学生在实习中使用,选用硬质合金车刀是因为它具有良好的耐热性和耐磨性,正好弥补高速钢车刀的缺点,在低速切削时,能提高车刀的耐用度,保持刀刃锋利,防止振动、让刀、产生积屑瘤等不良现象,避免了内孔产生锥度、表面产生波纹,从而确保了内孔的尺寸和表面粗糙度的精度,获得良好的形状精度。刀具的形状和刀头部分的几何角度如下图所示,用这种刀低速切削精车内孔,为什么能保证内孔尺寸精度和粗糙度精度呢?因为刀具设计合理,刀具特点适合内孔精车。

(一)刀具设计

为了获得较好的内孔加工精度,必须合理选择硬质合金车刀的类型及牌号、合理的几何角度和合适的切削用量。

1.硬质合金类型、牌号的选择

选择钨钴类硬质合金车刀,牌号为YG8相当ISO牌号K20-K30,该车刀具有强度高,良好的抗冲击性和抗震性,允许低速车削的特点,有利于精车内孔。前排屑盲孔精车刀示意图

2.车刀角度的选择

(1)取刃倾角(λs)为正值,刀刃锋利

(2)主偏角(Kr)为 93°—96°,减小径向力。

(3)前角(r0)和后角(a0)均取 6°,提高刀具锋利程度,减小切削变形从而降低切削力。

(4)副偏角(Kr’)为 6°,减小表面粗糙度。

3.车刀角度选择的根据及分析

(1)刃倾角是主切削刃与基面之间的夹角。当刃倾角为正值时,刀刃锋利,由于精加工加工余量小,切削抗力小,切削轻快。

(2)主偏角是主切削刃在基面上的投影与进给方向之间的夹角。主偏角的选择与工件的径向力大小有直接的关系。当主偏角减小时,刀尖强度增加;当主偏角增大时,工件的径向力减小。所以为了减小径向力,为了可切削内孔台阶端面,主偏角取值为93°~96°。

(3)前角是前刀面和基面之间的夹角。前角一般为5°~20°,增大前角可以使刀刃锋利、减小切削力,便于切削。但增大前角会降低切削刃的强度。精加工时选择较大的角度,保证刀具锋利。后角是后刀面和切削平面间的夹角,其作用是减小车刀后刀面与工件的摩擦,后角一般为3°~12°。

(4)副偏角是副切削刃在基面上的投影与背离进给方向间的夹角,减小副偏角可以减小工件的表面粗糙度,一般为6°~8°,在此取6°。

符合以上要求的内孔偏刀,具有刀刃锋利,刚性好且耐磨,排屑好的特点。因此,车孔时切削轻便顺利,在低速精车时,加入切削润滑液。加工碳钢时使用乳化液,加工铸铁时用柴油,可保证内孔的尺寸及粗糙度的精度。

4.切削用量的选择

根据刀具特点,试验得出精车碳钢工件内孔Φ45的切削速度V为25m/min左右,(工件转速相当于180r/min)吃刀深度a为0.05-0.10mm,走刀量 f为 0.2mm/r。

(二)使用该车刀具有如下特点:

1.使用前排屑内孔精车刀,因精车余量较小,不会影响工件表面粗糙度,即不会使切屑拉毛已加工表面。

2.主偏角较大,降低径向切削力,减小了振动。

3.刀杆直径较大保证刀具有足够的刚性,避免因车刀刚性差、强度低,在车孔过程中发生振动而产生波纹,影响表面粗糙度。

(三)使用硬质合金内偏刀精车内孔时,要注意以下几个问题:

1.在精车内孔前,余量为0.08至0.12mm,表面粗糙度在R a3.2左右,否则精车时,由于余量太小,不能将粗加工留下的加工痕迹车出;余量太大,切削抗力增大,内孔精度降低,从而达不到精度要求。

2.刀具只适用于精车,不适用于粗车。

3.加工过程中刀具切削部分不可以撞击到台阶端面,因为硬质合金虽然硬度高,耐磨性好,但韧性差,不耐冲击、易碎裂,所以使用要特别小心,在离孔深尺寸2~3毫米时,应停止自动走刀,改用手动走刀车至所需孔深尺寸。

三、在教学实验中学生用高速钢、硬质合金车刀的情况

试验方式:车削内孔操作过程中,让30个学生每人加工4个工件,用高速钢车刀和硬质合金车刀分别用高速和低速精车中碳钢的内孔工件。试验过程中,老师巡回观察情况,工件测量结果如下:

(一)高速钢车刀高速车削时,车刀磨损严重,内孔表面粗糙度值较大,大部分工件的表面粗糙度为Ra6.4-Ra3.2,内孔产生锥度现象严重,孔形精度较差,30个工件中,6个工件合格,合格率20%。

(二)硬质合金车刀高速车削时,内孔表面看起来光亮,不少零件内孔都留有波纹,30个工件中,10个工件合格,合格率34%。

(三)高速钢车刀低速车削时,车削到一定孔深时由于冷却润滑液不充分,车刀刃口容易磨钝,有的出现让刀,内孔产生锥度,有的粗糙精度达不到,30个工件中,14个工件合格,合格率46%。

(四)硬质合金车刀低速切削时,车刀刀刃锋利,切削轻快,车削加工内孔尺寸和形状精度高,表面粗糙度值较小,30个工件中,24个工件合格,合格率80%。

试验结果表明,学生使用硬质合金车刀低速切削精车内孔是最为合适的。

在实习教学中,通过利用硬质合金内孔偏刀低速精车内孔多次练习后,不但让学生对内孔加工不害怕,而且学生车出的内孔都能够达到尺寸精度、粗糙度精度的要求,从而解决了以往工件内孔精度达不到要求的难题,真正得到了较好的实习教学效果,使学生掌握了车内孔的技术。

(作者单位:临安市技工学校)

(编辑 李艳华)