典型零件加工中数控编程对加工误差的影响

2012-10-28河南郑东晖

河南 郑东晖

典型零件加工中数控编程对加工误差的影响

河南 郑东晖

本文分析了典型零件的加工过程中编程方法对零件加工精度的影响及采用不同编程方法产生加工误差的原因,分析了减小编程误差的一些措施。

数控加工;编程误差;加工精度

1 影响数控加工精度的因素

数控机床加工与普通机床加工不同,工件的加工精度不仅与加工过程有关,而且与加工前编程阶段紧密相关。由于程序控制原理自身的原因,编程误差不可避免。在编程阶段,图纸上的信息转换为对于控制数控机床可以接受的形式,这时会产生近似运算误差、插补误差、尺寸圆整误差、积累误差、理论刀具运动轨迹与实际刀具运动轨迹之间的误差。编程误差的大小与所用数控机床的脉冲当量有一定的关系。在编程过程中,我们只要针对这几种误差的一种或几种采取相应的措施减少这种误差,数控机床的编程误差都会做到相应的减少。下面我们就根据部分典型零件的加工来分析这些误差的形成原因及减少这些误差的方法。

2 典型零件加工

2.1 典型车床零件加工

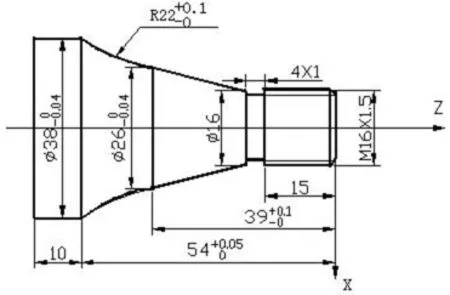

图为被加工零件简图

2.2 工艺分析

根据零件图样要求、毛坯情况(毛坯为Φ42的棒料),确定工艺方案及加工路线。

该零件总长为64mm,属短轴类零件,右端面为工艺基准,采用一端夹紧一次装夹完成粗精加工。工步顺序如下:

①粗车外圆。基本采用阶梯形、梯形切削路线去除余量。

②自右向左精车各外圆面:倒角→切削螺纹外圆→车锥体→车R22mm圆弧→车φ38mm外圆。

③切槽。

④车螺纹。

⑤切断。

2.3 编制零件加工程序

2.3.1 选择机床设备

根据零件图样要求,选用经济型数控车床即可达到要求。故选用GSK980T型数控卧式车床。

2.3.2 选择刀具

根据加工要求,选用四把刀具,T01为粗加工刀,选90°外圆车刀,T02为精加工刀,选90°外圆车刀,T03为切槽刀,刀宽为4mm,T04为60°螺纹刀,同时把四把刀在四工位自动换刀刀架上安装好,且都对好刀,把它们的刀偏值输入相应的刀具参数中。

2.3.3 确定切削用量

切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

2.3.4 确定工件坐标系、对刀点和换刀点

确定以工件右端面与轴心线的交点O为工件原点,建立XOZ工件坐标系。

采用手动试切对刀方法(操作与前面介绍的数控车床对刀方法相同)把点O作为对刀点。换刀点设置在工件坐标系下X15、Z150处。

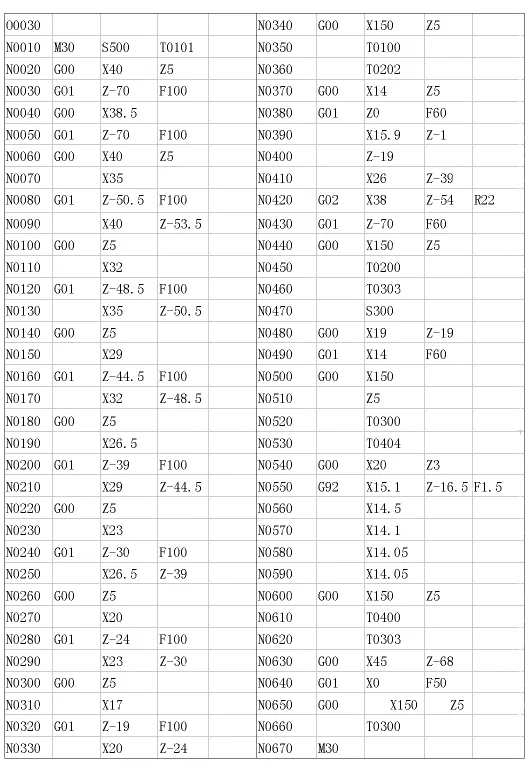

2.3.5 编写程序(该程序用于GSK980T车床)

按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。该工件的加工程序如下:(该系统X方向采用直径径编程)

方法一:(对图示零件不做任何数学处理直接按轮廓编程)单位:mm

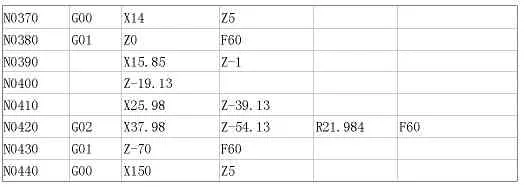

方法二:(按上述减小编程误差的方法对该零件进行数学处理后进行编程)

将 φ38-0.04、φ26-0.04、φ16-0.04 处理为 φ37.98±0.02、φ25.98±0.02、φ15.98±0.02,将 39+0.1、54+0.05 处理为 39.05±0.05、54.025±0.025。将精车时的z-19、处理为z-19.13,将圆弧半径R22+0.1处理为R22.05±0.05。编程如下:

只要将方法一中的精车程序段(N0370----N0440)加以修改即可单位:mm

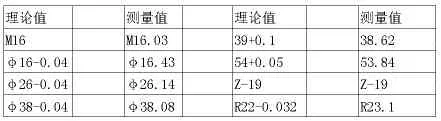

2.4 比较加工误差

用第一种方法加工后,测量值与理论值对照表:单位:mm

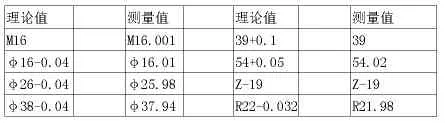

用第二种方法加工后,测量值与理论值对照表:单位:mm

2.5 分析不同编程方法对该零件加工精度的影响应采取的措施

通过上面的实例加工,可以看出用第一种方法编程,加工误差较大。用第二种方法编程,加工误差大部分在公差范围之内。所以说,不同的编程方法对零件的加工精度影响很大,应在编程前先对该零件尺寸进行数学处理,再进行编程加工。

2.6 总结:针对不同零件的加工应采取哪种合适的编程方法

数控编程中误差处理是一项重要问题。在编程中,影响轮廓加工精度的主要是插补误差,另外还有近似运算误差、尺寸圆整误差、积累误差、理论刀具运动轨迹与实际刀具运动轨迹之间的误差等等。下面针对不同的零件所应采取的编程方法进行总结:

①锥体面和圆弧面时应考虑刀尖圆弧半径对零件加工的影响,应按2.5(理论刀具运动轨迹与实际刀具运动轨迹的误差)中介绍的方法进行处理。

②在编制程序时,径向尺寸最好采用绝对编程,轴向尺寸可采用相对编程,即采用混合编程比较好。但对于重要的轴向尺寸,也可采用绝对编程,以尽量减少其积累误差。在经济型数控铣床上加工平行孔系时,用相对编程时,考虑到机床定位误差的累积,设计加工路线时,最好是沿同一方向依次走刀至各孔中心,以提高各孔之间的相对精度。用绝对编程可在很大程度上减小积累误差。

③编制程序时,应正确处理零件图上的尺寸标注,如标注的是非对称尺寸,则要变换为对称尺寸来编程。

④对于重复定位精度很高的机床,为了保证主要尺寸的加工精度,在加工主要尺寸之前,刀具可先返回参考点在重新运行到加工位置。如此做法的目的实际上是重新校核一下基准,以确定加工的尺寸精度。

⑤有刀具半径补偿功能的数控系统,编程时要按零件轮廓编程,使用刀具半径补偿功能指令,在控制面板上手工输入刀具半径,以便于在更换刀具或修磨刀具后,直接在控制面板上输入刀具尺寸的变化值,而不必重新调整刀具、重新对刀、重新编程。

⑥钻孔、镗孔、车螺纹时要正确考虑刀具的引入长度和超出长度。在有接刀的地方,刀具应切向切入和切向切出。

数控编程的方法及应注意的问题是很多的,在实际工作中,针对零件的不同特点,考虑所使用的数控系统不同,采用灵活多样的编程方法是很有必要的。数控机床突出特点之一是:零件的加工精度不仅在加工过程中形成,而且在加工前编程阶段就已形成,编程阶段的误差是不可避免的。因此,在应用数控机床进行机械零件加工时,要充分地考虑工艺问题、编程方法对零件加工精度的影响,这对提高数控机床的加工精度具有现实的指导意义。

[1]杜家熙,李颖主编.数控机床编程与结构.中国国际商务出版社,2003(7).

[2]张超英主编.数控车床.北京.化学工业出版社,2004(2).

[3]唐正清.试析数控编程及应注意的几个问题.北京:北京工业职业技术学院,2005(1).

[4]杨有亮.刀具几何参数对编制数控车床加工程序的影响.汽车技术,1995(1).

[5]房长隆.数控加工中编程误差的分析.黑龙江纺织,2004(9).

[6]吴晓苏,林天极.数控加工程序编制时指令的程序结构优化.机械制造,2005(1).

(作者单位:河南工业技师学院)

(编辑 王旸)