基于QFORM分析的锻造工艺优化

2012-10-22李伟泛亚汽车技术中心有限公司柳州分公司张峰上汽通用五菱汽车股份有限公司

文/李伟·泛亚汽车技术中心有限公司柳州分公司张峰·上汽通用五菱汽车股份有限公司

基于QFORM分析的锻造工艺优化

文/李伟·泛亚汽车技术中心有限公司柳州分公司张峰·上汽通用五菱汽车股份有限公司

模拟过程

QFORM系统

QFORM软件由俄罗斯Quantor公司研制,是专门用于金属塑性成形的模拟软件,可以比较精确地对锻件的各工艺过程进行动态分析。QFORM软件在金属成形方面处于领先水平,模拟速度快,操作者容易掌握,适用于模拟冷锻、温锻、热锻,也可以模拟粉末锻造和镦锻工艺。适用的锻造设备有机械压力机、螺旋压力机、液压机、锻锤和多锤头压机等。

数学模型的建立

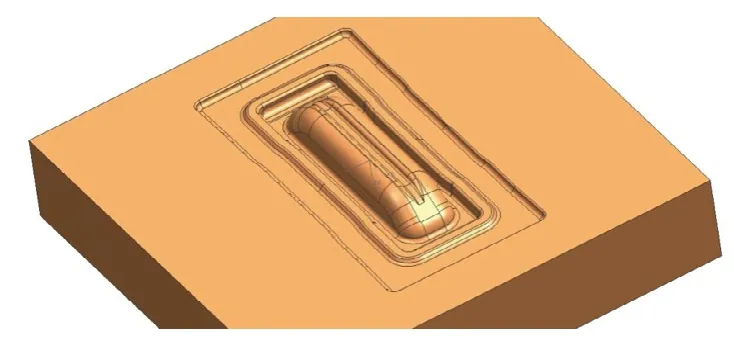

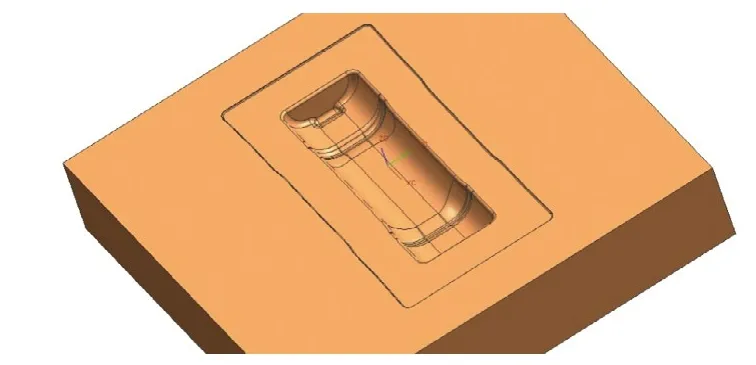

该产品的上、下模具模型如图2、3所示。

图2 上模模型

图3 下模模型

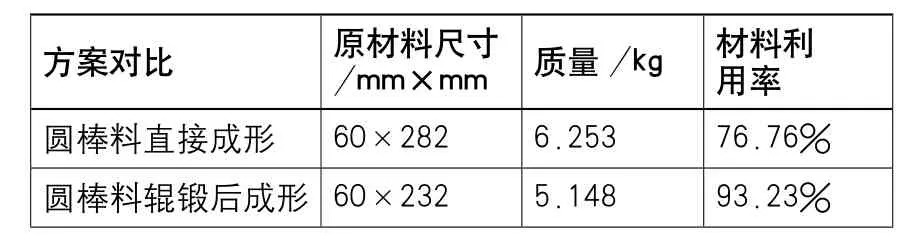

此次模拟对圆棒料直接锻造和辊锻后锻造两种产品进行对比,详细见表1,确认辊锻工艺是否可行,是否可以增加材料利用率,流线是否流畅。

表1 两种工艺对比

模拟过程描述

⑴打开QFORM-3D,导入所要模拟的坯料和上、下模具的模型文件。在此,建议使用*.Stp文件格式进行网格化分设置。网格化分值越小,模拟结果越准确,但模拟计算时间越长,操作时可以根据实际情况作相应的取舍。

⑵锻造设备使用3t空气锤。在QFORM软件购买初期,就需要把公司内所有设备的参数添加到软件中,这样便于后期直接选择使用。当然,也可以由操作者直接在QFORM的数据库中进行添加。

⑶零件的材料为45钢,模具的材料为H13。

⑷设置符合实际情况的模拟条件,如坯料初始温度、模具温度和石墨乳脱模剂等。

⑸设置完毕后保存好,开始进行模拟计算。

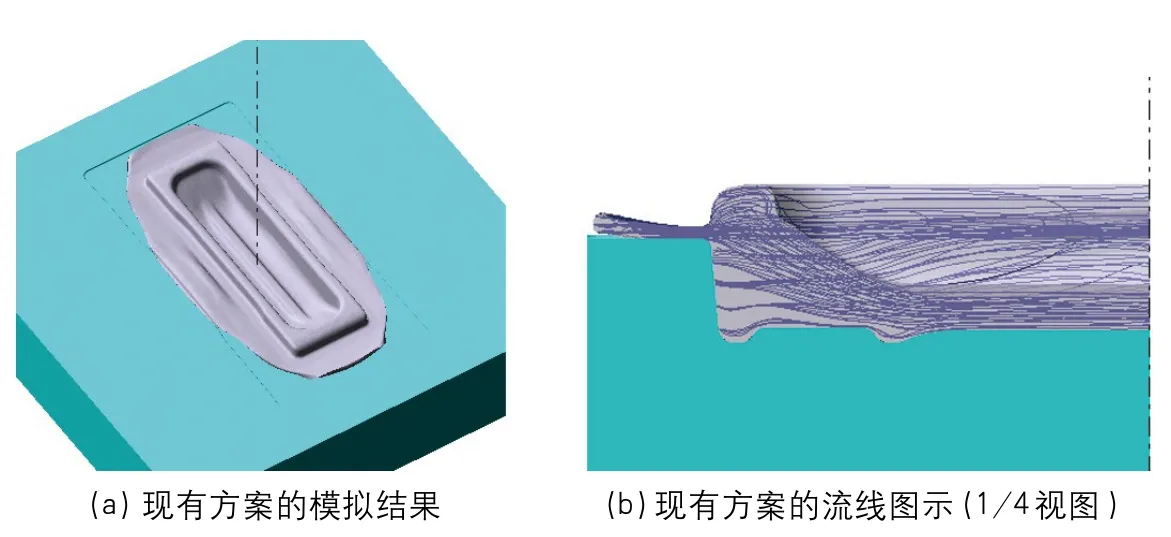

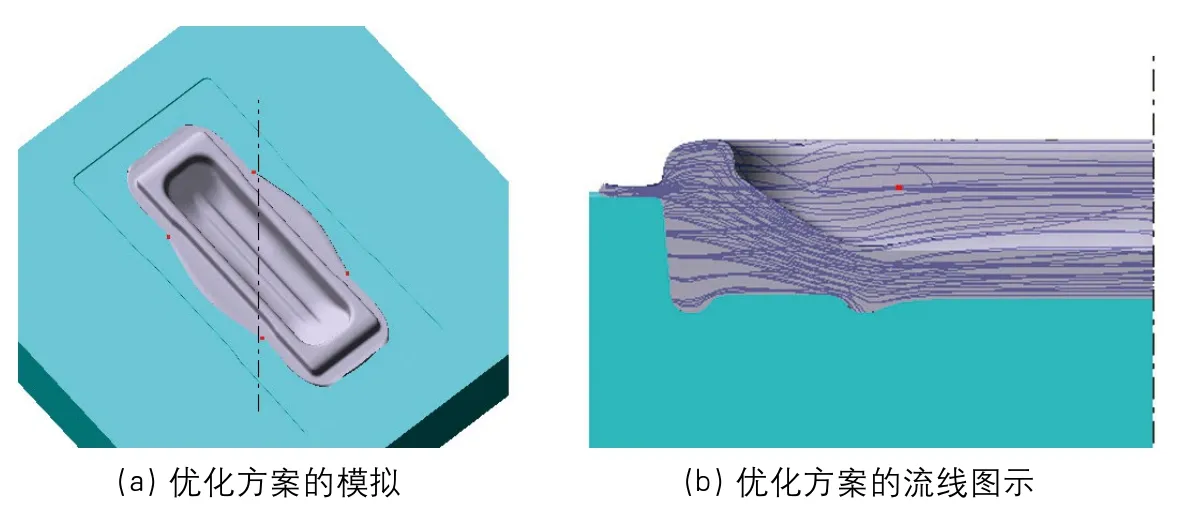

模拟结果与分析

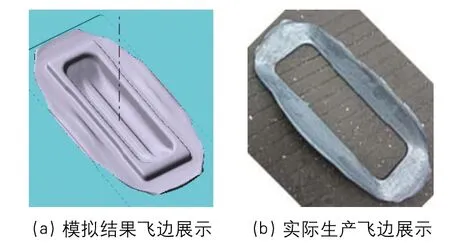

根据模拟结果显示,现有方案流线合格,但飞边过大,材料利用率低,如图4所示。减少圆棒料长度使用辊锻工艺进行制坯的工艺流线完全符合客户要求,且没有不满模、欠肉及折叠情况发生,飞边比例较均匀,优化方案可行。并且材料利用率可以由76.76%提升到93.24%,如图5所示。

图4 现有方案模拟分析

图5 优化方案模拟分析

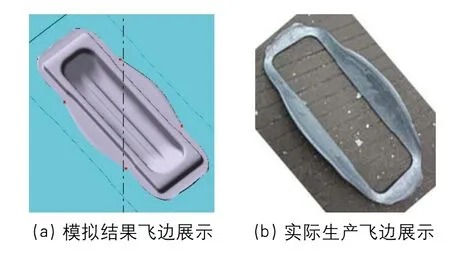

实际生产验证

经过实际试模,飞边形式与模拟结果基本一致,如图6、7所示,证明了QFORM模拟结果的准确性,也从实际生产过程中验证了优化方案的可行。

此次模拟结果与实际验证的对比,理论模拟与实际生产的高度一致性,为今后工艺优化、新产品开发等项目奠定了扎实的理论基础,为CAE分析与生产实际有效地结合累积了一定的经验。

图6 优化方案飞边展示

图7 现有方案飞边展示

结束语

本文通过模拟结果确认了工艺优化可行,提升了材料利用率。这一案例也为用计算机模拟来代替生产现场试模,将CAE分析应用到生产实际中的可行性做了明确验证。除本文阐述的工艺优化外,QFORM软件还可以应用在通过对模具的计算,可以看到模具的应力集中情况、温度分布情况,进而对模具寿命进行估算。也可以用于对锻件的几个工艺方案进行选择,获取应力、应变、载荷等工艺评估与优化模型所需要的相关工艺参数,大大减少工艺开发的试模成本,从而提高企业的市场竞争力。