温锻与冷锻之基本(连载五)

2012-10-22张清林江苏中兴西田数控科技有限公司

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

温锻与冷锻之基本(连载五)

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

温锻的使用

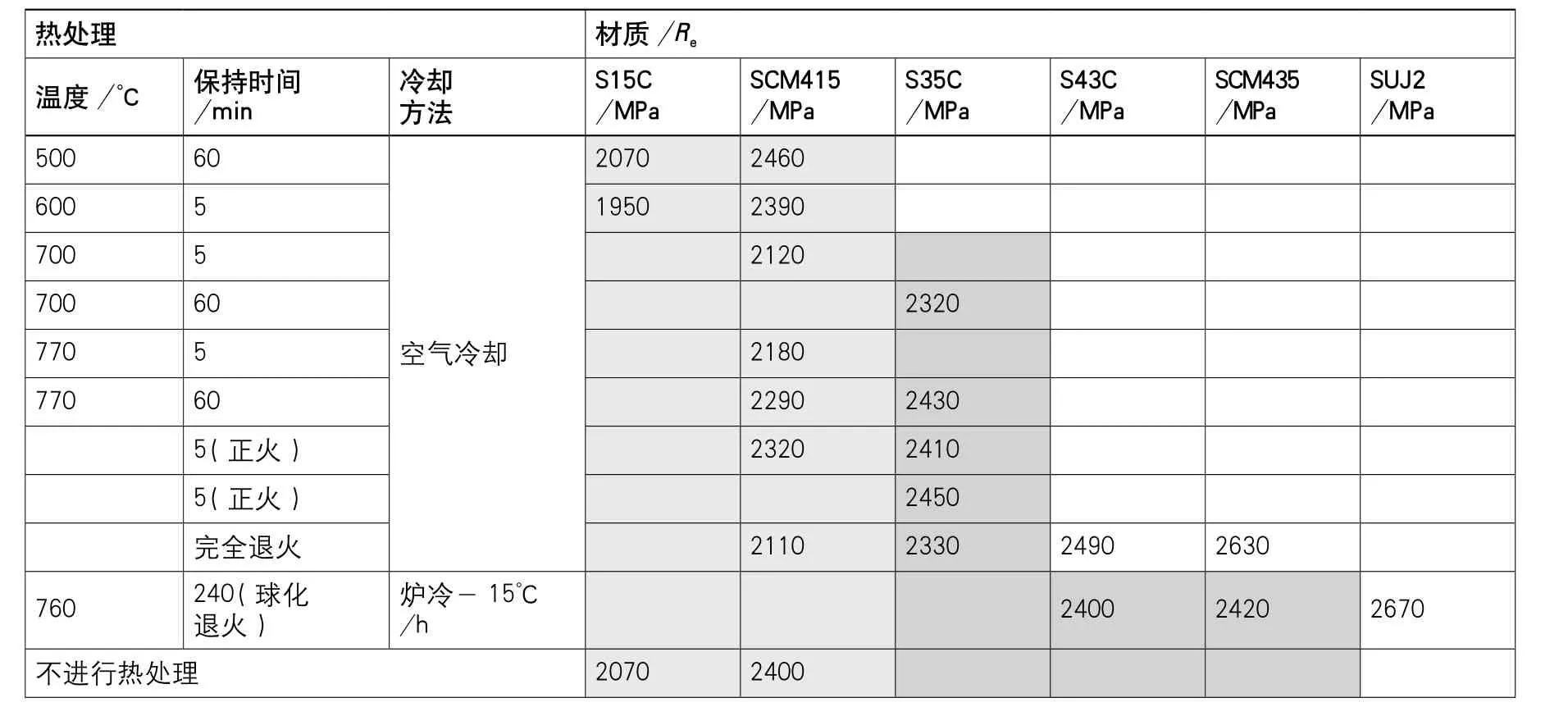

前面我们已经讲到过在钣金加工过程中,冲孔、拉伸时对材料施加的应力可以在被加工材料的屈服强度以下,与其相比,锻压加工的压缩力如果达不到被加工材料屈服强度的3~5倍,就不能使材料充填到模具内腔的边边角角。我们经常把用作锻造加工的典型材料的屈服强度归纳到表1中,同时也计算了其3~5倍的压缩应力。

表1 材质和热处理方法与室温(冷挤压)时的屈服强度

温锻的润滑

在上一期我们讲述了模具表面的加工和加工表面的粗糙度问题。无论在铣削加工表面、研削加工表面,还是抛光加工表面,虽然粗糙度有差别,但是连续不断的尖端锋利的毛刺仍然存在。很多有现场生产经验的人也会认为,表面粗糙度在50μm的时候,表面就像连续不断的刀山,而粗糙度在10μm时,表面就会像镜子或滑冰场的表面一样非常光滑,刀山一样的毛刺就不存在了。其实不然,即使是经过了抛光加工的模具表面也仍有像刀山或者是针山一样的毛刺。用热可塑性树脂作为原料通过注塑射出成形方法制成的CD光盘或眼镜镜片等,其成形用的模具表面是经过严格的镜面研磨处理的,但实际上仍有数十nm(0.1μm以下)的刀山。为什么这样的模具生产出来的CD光盘或眼镜的镜片等的表面很光滑、看不到粗糙的毛刺状呢?这是因为树脂有可塑性,表面张力很大,树脂不能流入刀山的山谷。

与锻造相比,注塑射出成形加工在模具表面的垂直压力非常低,几乎为零,即使是可塑性的、软化的树脂也不能把模具表面的粗糙度复制出来。另外与锻造相比,注塑射出成形的树脂材料是在高压的作用下,模具的表面不能滑动而成形的,其摩擦系数与表面粗糙度没有直接联系。

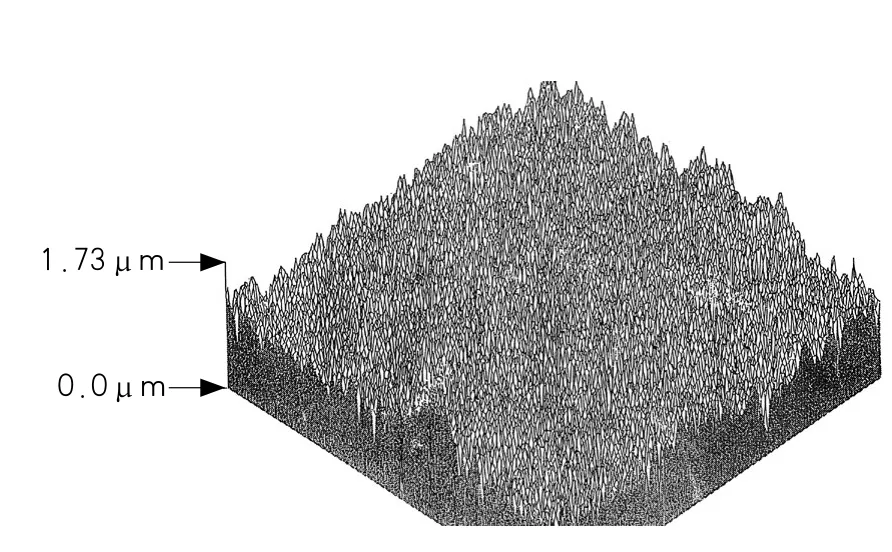

但是锻造加工就完全不同,锻造压力比注塑射出压力要大很多,表面粗糙度对摩擦系数的影响是很大的。图1是抛光加工表面的粗糙度,我们在图上加上了粗糙度的数值。

图1 抛光加工表面的粗糙度数值

在图1中下面的0.0μm处是加工表面的最低处,我们用谷底来表示,以谷底为基准而刀山的最高峰值有1.73μm。 图1是从抛光研磨后的模具上切下的一小块,面积是4μm×4μm, 是被放大的模具表面。从侧面可以看到有很多地方都有尖锐的V字形的谷底。

锻造加工是在这样连续不断的山顶上用很大的压力将材料挤压,让材料在模具里滑动使之成形的加工方法,如果使用的润滑油的粘度低,就不能形成油膜,材料就会在与模具直接接触的状态下滑移。润滑油进入到模具表面与材料之间,使模具与材料在不直接接触的状态下挤压成形,这是非常理想的状态。然而,在高的压力作用下油膜也可能被破坏。油膜一旦被破坏,摩擦系数自然就会加大,在没有润滑油油膜的状态下,模具和材料直接接触,就会产生足以使钢材局部融化的高温,这样的状况继续下去,就会产生烧结或者烧损。这样的高温会加速模具的损耗,即使是已经热处理过了、硬度提高的模具。

矿物油、合成油和植物油等油类在300℃以上都会燃烧,这对于温锻和热锻来说是没有用处的,要加入石墨或石灰等成分。把石墨直接喷在模具的表面,就像是向高温模具投撒了切碎了的麦秸,石墨燃烧为模具补充了碳。因此,石墨就是这样成为了高温加工时用的润滑剂,但是石墨进入到滑块滑道等地方就会加速铜合金滑道板的磨损。所以,一定要在有间隙的地方设置罩壳,以防止石墨进入到滑道油等冲床的润滑油回路中。

还有一种可以在温锻的温度区域内使用的润滑剂叫做二硫化钼,它的价格虽然有点高,但是二硫化钼的粒子非常细小,它可以渗透到模具表面细微的粗糙面的底部,像一种“轴承”避免了模具与高温材料的直接接触。因为单纯的、细微的二硫化钼粒子不能附着在上模的下表面,所以与油剂混合使其胶化做成喷雾剂使用,当然也可以直接喷涂放在下模的高温材料上。喷涂的方法很重要,使用气枪喷涂喷雾,扩散的范围较大,这会使周围的工作环境恶化;如用泵压把二硫化钼油剂直接喷洒雾散量会少一些;也可以用毛刷涂抹,但由于涂抹的量容易过多而不经济。

温锻的工艺设计

与冲压加工一样,锻造加工也是通过形状的改变得到最终的产品,所以,工位的设计是非常重要的。这个工作一般是由模具的设计者来进行的,但有时可由产品的设计者来安排。一个比较熟练的产品设计者在进行工位设计时要考虑到模具的费用、产品的制造成本、自动化方法以及冲床的规格等诸多因素。如果对锻造工艺不是十分理解,就必须与锻造工程师进行充分讨论。一般来说,产品的设计者决定着制造成本的90%。

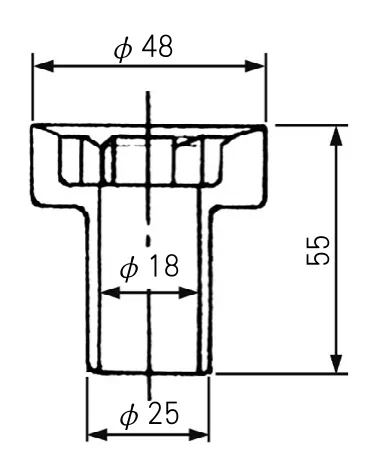

现在介绍图2产品的锻造工位设计的顺序。⑴坯材的体积计算。产品尺寸如图2所示,

材质SCM340(含碳量约0.4%的铬锰钢),壁厚约3mm,φ48mm部分的内孔尺寸是φ35mm、深12mm(齿形忽略不计),φ48mm圆筒部的高度是20mm。根据上面尺寸计算出来的产品体积大约是25000mm3。

图2 温锻产品

⑵确定坯材的尺寸。

首先锻造这个产品有三种方法可以考虑:

1)用φ48mm的材料,从φ48mm挤压出φ25mm的部分。

2)用φ25mm的材料,用镦粗的方法镦出φ48mm的部分。

3)介于中间的方法,用φ35mm的材料先镦粗加工做出头部,再将下面部分挤压出来。

采用什么方法,要考虑工厂的设备、材料成本、材料的利用率和坯材的制作方法等各方面的条件,通过核算、权衡来选定工艺方案。加工方法、工位及工艺流程的选定在很大程度上体现着设计者的个性。

接下来确定坯材的尺寸,需要考虑以下几点。

⑴采用第一种方法要注意,从φ48mm的材料挤压出φ25mm的部分时,必须要考虑断面减少率R,坯材直径φ48mm的断面面积约为1800mm2,φ25mm的断面面积约为490mm2,这时的断面减少率为:

R=(1800-490)/1800≈73%

一般挤压成形锻造加工的断面减少率在30% 70%之内,计算结果超过了正常范围的3%,困难还不算太大。

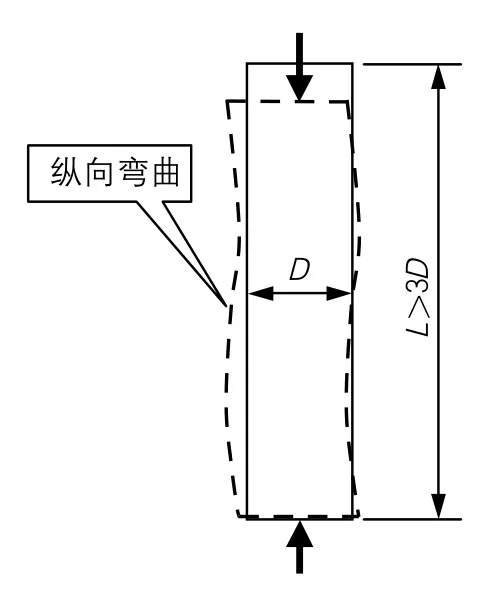

⑵采用第二种方法时,要注意的是用φ25mm的材料,用镦粗的方法镦出φ48mm的部分时不能达到纵向弯曲的极限。纵向弯曲是对一根细长棒材施加轴向的压缩负荷时,棒材从中途开始产生弯曲的现象。相对直径而言,被压缩的部分越长越容易发生弯曲。在镦粗加工过程中,一般把压缩部分的长度控制在坯材直径的3倍以内。需要说明的是,这个3倍是指坯材棒的上下两端没有固定的情况,如果坯材棒的上下两端被固定,被压缩部分的长度可以在3倍以上,但不能到达4倍或5倍。

φ25mm坯材其断面是490mm2,产品的体积是25000mm3,用25000÷490,算出坯材的长度L需要51mm。需要镦粗的51mm加上35mm,坯材棒的全长为86mm,已经到达了直径φ25mm 的3.44倍,纵向弯曲就会发生。但是坯材放在凹模的孔腔内,从孔内伸出来的部分只是51mm,这只是φ25mm直径的两倍,所以就不会发生纵向弯曲。

图3 坯材棒料的尺寸

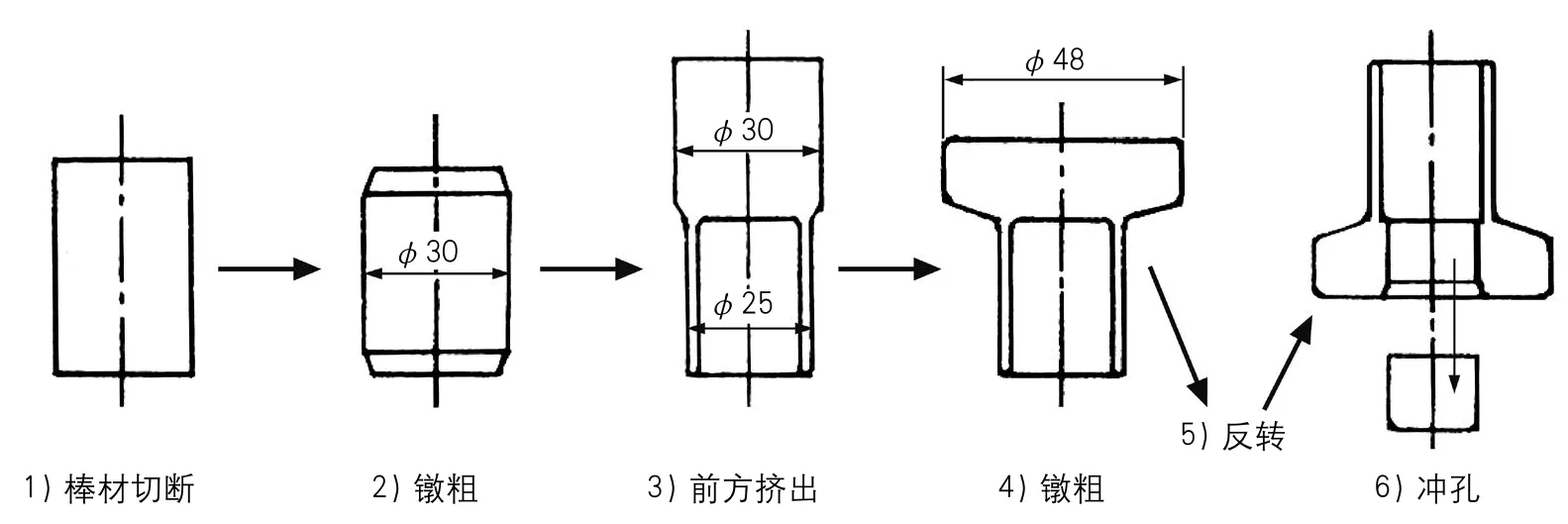

这个产品可以采用图4的工艺来制作:

图4 锻造工艺图

1)第一工位是切断,将长的棒材切断。切断方法可以是锯断、车断和电割等。重要的是做好以下三点:

①切断后材料两端的平行度。

②坯材中心线对两端端面的垂直度。

③端面的平面度。

如果做不到这三点,镦粗工位的啤酒桶形状就不能做好,不但会出现不良品,还会造成模具的破损。

2)第二工位是整形镦粗。在这个工位上要把切断后的坯材的上下面平行度整形出来,还要有精确的外径尺寸。因为整形镦粗后的“啤酒桶”要进入下一个工位的挤压模具里,模具的内径与“啤酒桶”的间隙是很小的,如果“啤酒桶”太粗了进不去,太细了在凹模的位置又不能稳定,挤压出来的制品的同心度就不好,甚至还会导致冲头的折损。所以第二工位的镦粗整形并不是“自由镦粗”,而是模锻整形,要在凹模里高精度成形。

3)第三工位是前方挤出。在挤出模的凹模φ25mm的内径中心下方,有一根外径为φ18mm的芯棒,在挤出外径为φ25mm部分的同时,φ18mm的内孔也成形了。为了将挤压后的成形品从下模中顶出来,必须要设置顶料杆。顶料杆的形状是一根外径φ25mm,内径φ18mm的管子,因为是温锻芯棒已被加热,必须十分注意间隙。间隙太小,润滑油进入不够顺畅,芯棒的动作就会受到阻碍;如果间隙过大,管状的顶料杆的强度就会减弱,顶料杆材质的选择就必须受到重视。

4)头部的镦粗。为了使镦粗后的φ48mm的头部顺利地进入到下一个工位的模具中,就要在这个工位镦粗时让这个部位的尺寸比φ48mm略小0.1~0.2mm。为确保这个尺寸,在镦粗的过程中就要用凹模来限制其外径。因此,这也同样不能用自由镦粗的方法,而是要在凹模中镦粗。

如果使用自由镦粗方法考虑到外径的后加工余量也可以作出,这样就要使得锻造出来的外径要大出1mm(单边),镦粗后再对外径切边整形。所以用自由镦粗需要多一个工位。而且在切边整形工位时,为了确保内外径的同心度,在切边整形过程中会有很薄的废料从模具中排出,有时还需要设置传感器来检查。如果废料的厚度小于0.5mm以下,就很难从模具内排出,稍微有一点留在了模具内都会造成偏心,形成的废料就更难排出了。因此,要把切边整形的余量尽量稍微留大一点才比较安全可靠。

5)第五工位是反转。反转机构就是使工件上下颠倒。在使用了多工位搬运装置或机械手等自动搬运装置的情况下,一定要注意确保定位的精度,在模具上下功夫。

6)第六工位是齿部锻造。通过齿部的锻造使外径成为φ48mm。这个部件达到图4工位,并没有完成,还要继续下面的工位。

7)再次反转(回到原来状态)。

8)锻造齿部。

9)齿部整形,以提高齿部的精度。

10)齿部内径孔的修整加工。

到此为止,这个零件的加工全部完成了,但是如果想要φ48mm的外径部分精度更加准确,还需要增加外径修边工位,该工位可提高外径精度和外形的光洁。

因为温锻要把坯材加热到800℃前后开始进行,为抑制前面讲述过的材料表面产生氧化膜,一般使用能在短时间内加热的高频加热或低频加热方法。钢材在高温下会变成非磁性,在高频加热时的电磁诱导率会降低,这需要有控制频率数和波形的优秀技术。电炉或气炉加热会产生很厚的氧化膜,所以要避免使用。

像图4这样的连续锻造加工时,被加工材料从一个模具到另一个模具的搬运过程中温度会逐渐降低,为缩短搬运时间,应采用自动化搬运装置。在这个加工例子中,如果使用手工搬运即单冲加工,每一个工位的温度都会下降很多,不能维持在高温下连续加工,还必须在中间设置一个加热脱皮的工序。如果中途温度下降很大,加工的负荷就会明显上升,所以必须要考虑中间退火或加热,这样连续加工就在这里中断了。经过了再加热就必须进行氧化皮的处理,否则,会严重地损伤后一个工位的模具。而且,已经有了立体形状的中间成形品的自动搬运是非常困难的,因此,在工艺设计上尽量不让加工工位中断而连续加工的方法是最高效的。下期讲述温锻工艺设计的例子是等速转向器的外套。