提高差速器壳类锻件特性工艺探索

2012-10-22尚利平张鹏闫利军王海旺韩海河内蒙古一机集团富成锻造有限公司

文/尚利平,张鹏,闫利军,王海旺,韩海河·内蒙古一机集团富成锻造有限公司

提高差速器壳类锻件特性工艺探索

文/尚利平,张鹏,闫利军,王海旺,韩海河·内蒙古一机集团富成锻造有限公司

节约能源,优化工艺,提高产品性能,是锻造厂不断追求的目标。差速器壳类锻件在生产过程中存在形变量和形变率大的特点,采用形变热处理工艺,可有效提高材料强韧性,并节约能源。

形变热处理是将塑性变形和热处理有机结合,以提高材料力学性能的复合工艺。这种工艺将锻造和热处理工艺有效结合,同时发挥出形变强化和相变强化的作用,能得到较单一的强化方法所不能达到的综合机械性能,并省去热处理时的重新奥氏体化加热工序,大大节省了能源消耗、加热设备和车间工作场地,同时还减少材料的氧化烧损、脱碳及变形等热处理缺陷。形变热处理工艺与传统热处理工艺相比,无论在强化产品性能方面,还是在节省能源方面,都具有许多优异的特点。

材料及技术要求

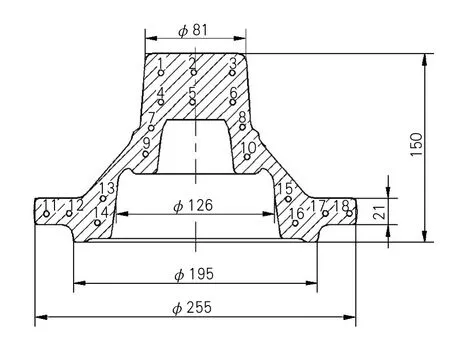

差速器壳体是汽车重要零件之一,如图1所示,其锻件形状复杂,材料为40Cr,化学成分执行GB/T3077-1999要求,调质后硬度为260~310HBW,屈服强度Re为740~880MPa。

工艺试验方法

差速器壳类锻件采用中频感应加热,通过调节感应加热炉的功率和推料时间,达到控制工件出炉温度,间接保证形变始温,经过形变处理后,使用PAG淬火液淬火,介质温度控制在60℃以下、淬火冷却时间大于5min。

图1 差速器壳体

图2 锻件截取图

形变淬火后进行高温回火,回火取δ=20mm的中心截面进行硬度分布、性能、金相、晶粒度的检测如图2所示。

试验结果与分析

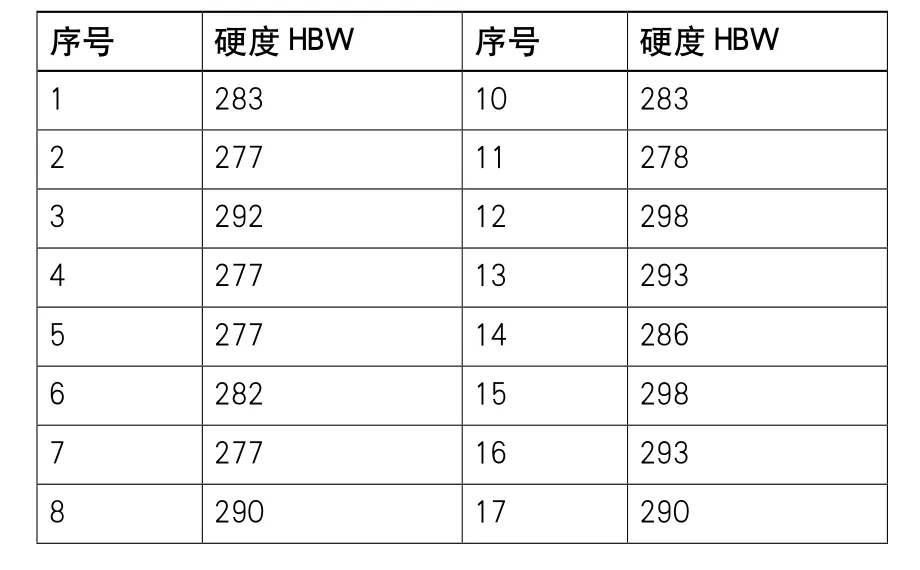

⑴硬度检测见表1,表1硬度检测数值说明,通过形变热处理工艺后,差速器壳类锻件的硬度完全符合产品的技术要求。

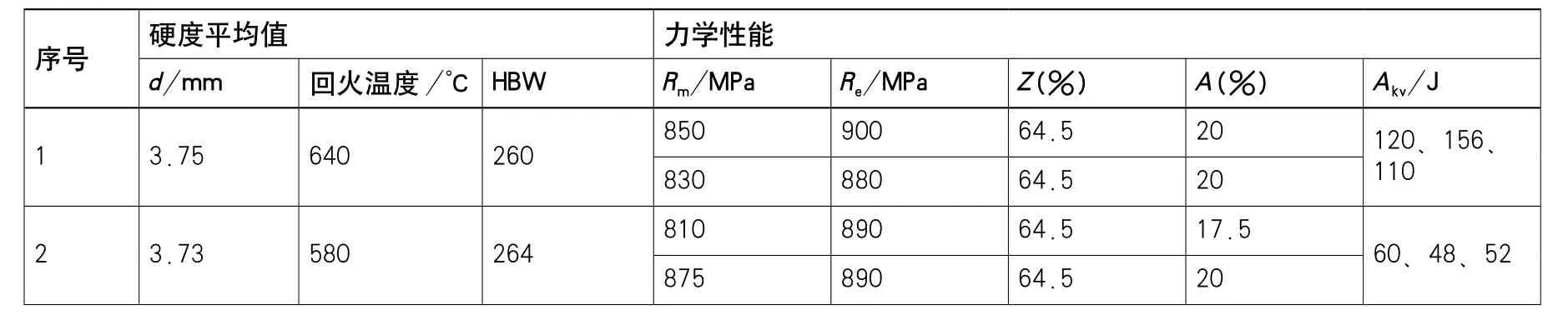

⑵力学性能见表2。从表2可以看出,在相同的硬度数值下,Akv变化较大。而Akv参数正是表征钢材韧性储备的一个重要参数,表2数值说明形变热处理工艺能使材料强韧化提高,其冲击韧性远远高于传统热处理工艺试件的冲击韧性值。

表1 形变淬火+640℃回火切片硬度值

表2 两种工艺在相同硬度数值下力学性能对比

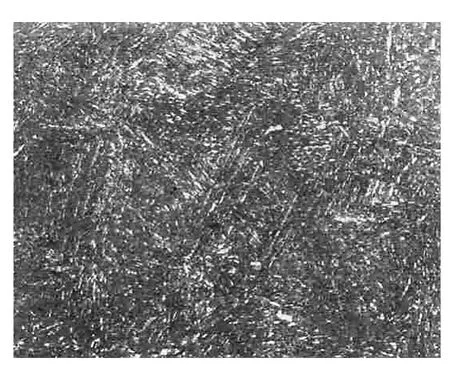

图3 形变热处理后的金相试样

图4 传统热处理工艺的金相试样

⑶金相组织及晶粒度。取形变热处理和传统热处理后的试样,用4%的硝酸酒精浸蚀后得500倍的金相照片。形变热处理后的金相试样照片如图3所示,组织为回火索氏体+少量贝氏体回火组织+少量铁素体,晶粒度为6.5~7.0级。传统热处理工艺的金相试样照片如图4所示,组织为回火索氏体+少量贝氏体+少量铁素体,晶粒度为7.0级。

⑷试验结果分析。从性能、金相、晶粒度的检测结果看,高温回火和淬火后的回火组织无大的区别,只是形变热处理和传统热处理淬火后,在相同硬度要求下的回火温度不同,后者较前者高得多,原因是两种工艺产生的大量位错在相同温度回火时,后者较前者消失的量多、速度快。

形变热处理强化的本质

⑴位错增殖。形变热处理在稳定的奥氏体区,高形变率的状态下发生急剧的塑性变形,奥氏体晶粒被碎化并伴随逐渐拉长,晶界扭曲形成了锯齿状。此时,不但基体获得精细的组织结构,而且锯齿状晶界能够阻碍滑移向邻近晶粒继续进行,并使晶界所发生的显微裂纹扩展为宏观裂纹的进程减慢,于是高密度位错堆积于奥氏体晶界,形成强烈的位错强化。此时随即进行淬火,由于形变强化和相变强化的双重作用,在一定的时间内,使钢的高温静态再结晶不致大量发生,则形变后的奥氏体缺陷和稳定的亚结构就为以后马氏体所继承,形变诱导相变形成板条马氏体,亚晶的增加及弥散均布的碳化物都将有效地阻碍裂纹的产生和扩展,所以在提高材料强度的同时,也提高材料的冲击韧性。

⑵碳化物析出。由于高温形变获得的高密度位错给碳化物的析出提供了有利场所,形变淬火后得到大量细条状马氏体,随后的回火过程中就会在位错密度大的区域内大量析出碳化物,从而获得高度弥散分布的碳化物质点,对亚晶界起了钉扎作用,提高了抗回火稳定性。

结束语

利用差速器壳类锻件在生产过程中形变量和形变率大的特点,在高温回复亚结构多边化完成后进行形变淬火,可有效地提高材料强韧性,并体现以下特点:

⑴差速器壳类锻件形变热处理工艺,通过调节锻件的形变始温和终锻温度,合理地控制滞空时间和冷却介质温度,完全满足差速器壳类产品的性能要求和自动化生产程度。

⑵差速器壳类锻件形变热处理复合工艺,能够保证材料的力学性能或超出传统热处理工艺所达到的力学参数。低合金钢锻件的生产完全可以用形变热处理来代替传统热处理,尤其是调质工序。

⑶差速器壳类锻件形变热处理工艺流程更为合理,产品在制时间短、生产效率高、设备占用台份少,可达到降本增效,节能减排的目的。

材料利用率对于锻造行业来说是一个很重要的技术经济指标,是评定锻造工艺水平高低的重要依据。随着计算科学的快速发展和有限元技术应用的日益成熟,CAE技术模拟分析金属在塑性变形过程中的流动规律在现实生产中得到越来越广泛的应用。而将CAE技术与提高材料利用率的有效结合,可以有效降低原材料成本,并且大大缩短模具和新产品的开发周期。尤其是,通过仿真模拟可以选取出最优的工艺方案,避免了试制、试生产过程对工厂资源的占用,降低了生产成本,提高企业的市场竞争力。

本文以有限元仿真模拟软件QFORM为平台,通过计算机的仿真模拟,来对垫板产品的成形工艺进行优化。

产品描述

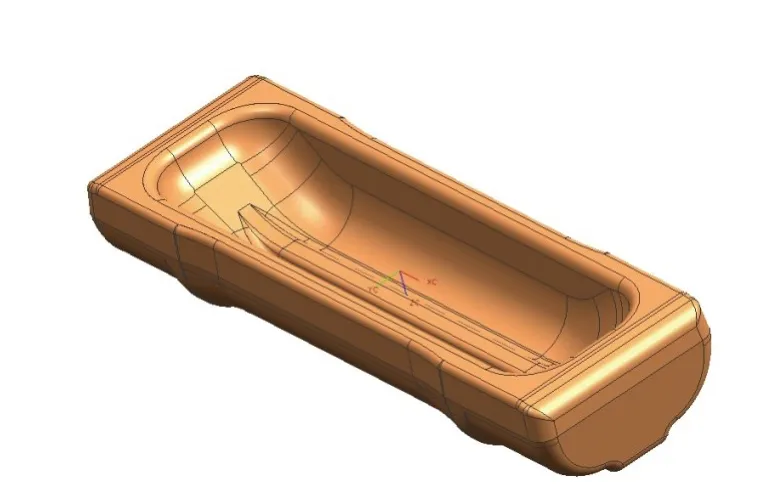

垫板为重型卡车底盘用锻件,其质量为4.8kg,形状复杂系数为S2级,要求没有裂纹、折叠、欠肉和凹陷等锻造缺陷。零件形状见图1。

图1 垫板

该产品对流线和表面精度的要求特别高,流线不允许紊乱且表面的轻微裂纹和折叠也不允许通过研磨消除。由于中间的凹腔以及工字梁的复杂形状,若是原材料采用拔长工艺进行制坯,流线将会有紊乱现象并且会在产品表面有一定比例的裂纹和折叠。为满足流线和外观要求,该产品现有工艺为圆棒料直接加热锻造。这样就造成锻件中间部位飞边特别多,材料利用率较低,只有76.76%。

综合考虑锻件形状及现有工艺,想方设法提高材料利用率作为基本出发点,拟将圆棒料通过辊锻制坯进而减少材料长度,增加材料利用率。