汽车用先进高强度钢板的现状和未来

2012-10-21朱晓东

随着能源的紧张和燃油价格的攀升,油耗已经成为现在衡量汽车品质的最重要因素。通过使用较薄的钢板来减轻车重可以有效降低油耗,但在汽车安全性方面不容得半点妥协,这促进了先进高强钢的制造和应用的较快发展。本文介绍了汽车用先进高强钢的品种和特点,并结合汽车制造业的需求特别是未来新能源汽车的发展,探讨了未来汽车用先进高强钢的发展趋势和研发重点。

高强钢分为传统高强钢(Conventional high strength steel)和先进高强钢(Advance high strength steel,缩写为AHSS)。传统高强钢多是通过固溶强化、析出强化和细晶强化做为主要强化手段,常见的微合金高强度钢板即属于传统高强钢。先进高强钢(AHSS)则是指相变强化的钢种,组织中含有马氏体、贝氏体和残余奥氏体等,通常包括双相钢(DP)、TRIP钢、复相钢(CP)和马氏体钢(Mart)等。先进高强钢的强度和塑性配合优于普通高强钢,兼具高强度和较好的成形性,因此在汽车制造业应用迅速扩大。事实上,利用相变强化,可以更容易地制造出强度更高的钢板,这是传统高强钢不具备的优点。在超过780MPa的超高强度区间,先进高强钢占据统治地位。

汽车用先进高强钢(AHSS)主要包括热轧(包括热轧酸洗)、冷轧和冷轧镀锌(还有热轧热镀锌)产品。当然随着技术的进步、应用的拓展,也派生出许多其他品种,比如热轧热镀锌产品和涂覆Al-Si镀层的热成形用钢等。品种多、同级别钢种的牌号多,细节要求差异多是先进高强钢的需求特点。

本文将介绍先进高强钢的种类、特点、技术现状以及探讨先进高强钢的发展趋势和应用前景。

汽车用先进高强钢类别及其特点

汽车用先进高强钢根据冶金原理和组织类型分为双相钢(DP钢)、相变诱导塑性钢(TRIP钢)、马氏体钢和复相钢(CP钢)。按照表面状态则分为无镀层板和镀锌板两种,镀锌板又分为热镀纯锌钢板和合金化钢板。先进高强钢之所以能成为汽车制造的重要用材,不仅因为其具有良好的强塑性配合,还有一个重要的原因是先进高强钢的强度提高相对。下面就先进高强钢的类别和特点进行逐一说明。

双相(DP)钢

双相钢是汽车制造中使用最多的钢种,其主要组织是铁素体和马氏体,教科书上规定双相钢的马氏体的含量在5%~20%,但属于多年前的概念。目前,随着双相钢随着强度级别的拓展,性能的不同侧重,马氏体含量可以较低也可以较高。如图1所示,是一种抗拉强度为980MPa级的冷轧双相钢的显微组织,其中马氏体的含量约30%。双相钢的强度级别跨越400~1180MPa,目前780MPa、980MPa和1180MPa是双相钢的高端产品,市场需求处于不断增长阶段,预计未来成为轻量化汽车的主流用钢。

图1 抗拉强度为980MPa级的冷轧双相钢组织

从性能而言,双相钢具有较低的屈强比、较高的加工硬化指数、较高延伸率和烘烤硬化性等特点。但随着双相钢在汽车领域应用的拓展,仅具备上述的特点还不够,较高的扩孔率和较低的碳当量,都成为优质的双相钢必备的性能。此外,双相钢也不仅仅局限于低屈服,高屈服的双相钢也有一定的市场需求。表1列出了几种980MPa双相钢的典型性能水平,基本可以满足目前的汽车制造的要求。

从工艺条件和表面特点看,冷轧双相钢和热镀锌双相钢的区别:在于前者有过时效工艺而没有镀层,后者有镀层没有过时效工序。由于连续退火工序中的过时效段相当于回火,理论上可以降低马氏体和铁素体的硬度差,因此一般冷轧双相钢的扩孔率要高于热镀锌双相钢。但在实际应用中,由于热镀锌双相钢有镀层,在成形过程中较软的镀层充当了高强钢成形的润滑剂,那么尽管热镀锌双相钢扩孔性能略低,但成形表现并不差,还可以有效避免坚硬的钢板和模具直接摩擦产生的拉毛现象。

相变诱导塑性(TRIP)钢

TRIP钢特点非常突出,主要优点是延伸率较高。TRIP钢的主要组织是铁素体、贝氏体和残余奥氏体,如图2所示,组织中的残余奥氏体有利于均匀延伸率的提高。根据冶金原理,残余奥氏体的形成有赖于奥氏体的室温稳定性。因此,TRIP钢一般含碳量较高,并且需要添加Si、Al等抑制碳化物析出的元素。此外,适当的加工工艺也特别重要,在贝氏体转变温度区间的保温至关重要,在此温度区间保温,奥氏体中的碳进一步富集,提高了奥氏体的稳定性。

图2 抗拉强度为690MPa级的TRIP钢组织

■表1 几种980MPa级双相钢的典型性能

■表2 800MPa级TRIP钢的典型性能

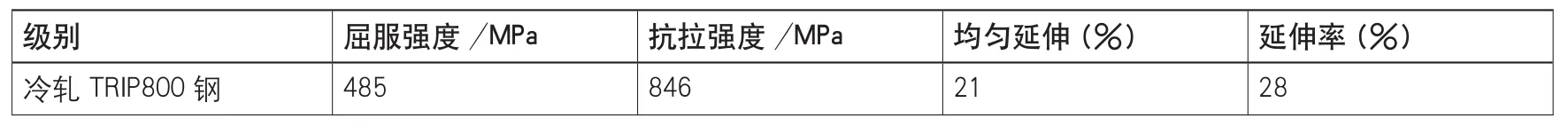

TRIP钢的常用级别是600MPa和800MPa级,也许未来980MPa、1180MPa的TRIP钢也会逐步使用。TRIP的较高延伸率是在均匀拉伸条件下测得的,在实际冲压情况下的表现值得关注。在一些应用条件下,性能指标良好的TRIP钢在扩孔、翻边成形时会意外地发生边部开裂的情况,极有可能是边部残余奥氏体发生变形转变成高硬度马氏体产生了脆性引起开裂。表2为800MPa级TRIP钢的典型性能。

复相(CP)钢

CP钢的组织由铁素体、贝氏体和马氏体组成。CP钢的性能特点是屈强比高,扩孔率好。从市场需求上看,CP钢的需求主要来自于欧洲引进车型,目前在国内的用量很小。如图3所示,为某钢厂生产的CP钢组织,可以看到铁素体的体积分数较大。从性能上来讲,CP钢具有较高的屈服强度比,见表3。

图3 抗拉强度为800MPa级的复相钢组织

■表3 800MPa级复相钢的典型性能

马氏体钢

马氏体钢是目前汽车用钢中强度级别最高的一类,强度级别从900~1500MPa。马氏体钢是通过高温奥氏体化后快速淬火得到的,快速淬火(一般是水淬)过程中,奥氏体转变为板条马氏体。马氏体钢并不一定是100%的马氏体组织,可能会含有一定量的铁素体。同样强度级别的马氏体钢由于成分设计的不同,铁素体的含量也可能不同。当强度级别达到一定高度时,组织几乎全部由马氏体组成,如图4所示。

马氏体钢的特点是强度高、屈强比高,但延伸率较低。马氏体钢的延伸率较低,而冷弯性能较好,可用于冷弯成形件或辊压成形的零部件。马氏体钢中由于含有大量高硬度的马氏体组织,对酸性介质比较敏感,因此成形、加工甚至使用过程中必须考虑酸性介质带来的影响。

热成形钢本质上也是一种马氏体钢,产出时仅是一种半成品,强度较低,经热冲压工序成形并淬火成马氏体组织,最终零件强度很高。热成形钢通常含B,具有非常好的淬透性。热成形过程包括将毛坯件加热到奥氏体化,在热状态下将钢板冲压成形,然后利用模具的冷却能力将零件淬硬成马氏体。整个成形过程约需要15~25s。热成形钢的使用可以有效回避超高强度钢成形性差的短处,但缺陷是耗能以及加工效率低。同样,热成形钢也需要考虑酸性介质对零部件侵蚀的影响。

图4 两种不同抗拉强度级别的马氏体钢的组织

表面状态

如果按照表面状态分类,上述超高强钢均包括冷轧态、冷轧热镀锌、热轧态、热轧酸洗态和热轧热镀锌。热轧态在乘用车上使用较少,较多使用热轧酸洗态,如热轧酸洗的双相钢常用于制造钢制车轮,热轧酸洗的铁素体+贝氏体钢则用于制造汽车底盘零件。从用量和零件比例上来看,冷轧和冷轧热镀锌高强钢在乘用车的应用最多。具体到冷轧和热镀锌的选择,主要根据防腐的要求和成本两个方面来考虑。热轧酸洗尤其是热轧热镀锌,还是有可能取代冷轧和冷轧热镀锌的先进高强钢,因为先进高强钢通常用于内板,对表面的要求相对并不苛刻。制约热轧酸洗和热轧热镀锌先进高强钢使用的,主要会考虑厚度规格和性能的稳定性,薄规格先进高强钢的稳定生产难度很大,强度越高、越薄就越难以生产。

图5 改进型先进高强钢(IAHSS)的性能位置(粗虚线)

汽车用先进高强钢的未来发展

尽管先进高强钢和传统高强钢相比,在强度级别相同的情况下具有更好的成形性。但毕竟强度高,延伸率也是相对有限。为获得高延伸率和成形性,人们进行了进一步的探索。近年来,TWIP(twinning induced plasticity)钢和QP(quench and partition)钢成为研究焦点。TWIP钢可以轻易获得1000MPa的强度和50%以上的延伸率,其塑性甚至超过了冲压用的IF钢。TWIP钢的基础成分为Fe,ωMn-(15~30)%,ωSi-(2~4)%,ωAl-(2~4)%,这种高合金含量必定给使用带来困难,能否广泛用于汽车制造目前还无法判断。尽管如此,一些新兴的亚洲钢厂仍将TWIP钢的产业化列为企业目标,也有不少汽车厂非常乐意尝试这种延伸率优良的钢种,也有人把这类性能显著优于一般先进高强钢的钢板定义为第二代或第三代先进高强钢。

众所周知,汽车制造一直追求低成本。这些性能过剩的第二代或第三代先进高强钢,无论从合金使用量还是生产难度来讲,均处于明显劣势,显然不符合低成本的原则。堪称是汽车用钢中的豪华品种,塑性指标非常优良,与之相伴的是高合金成本和制造难度。从汽车制造业的角度看,性能独特的材料也不受欢迎,因为这不利于货源的稳定性和价格的充分竞争。因此,这类汽车板中的豪华品种能否成为未来汽车制造的主流材料具有不确定性。

进入二十一世纪,社会的发展和环境的变化超出人类的预期。能源和环境是摆在人类发展前面无法回避的问题。为了保证汽车制造业的可持续发展,多种新能源汽车研发出来。但由于技术的瓶颈,新能源所能提供的动力不能支持汽车获得满意的续航里程。这种情况下,汽车的轻量化在一定时期内,不仅对传统动力的汽车显得非常重要,而且对新能源汽车也显得非常重要。可以预见,未来强度级别为780MPa、980MPa和1180MPa级的先进高强钢必然会逐步成为汽车轻量化的首选材料,这些级别高强钢所占的市场份额也会越来越高。

在汽车制造业的发展进程中,主流是成本高、性能过剩的新一代先进高强钢,还是兼顾成本和性能的改进型先进高强钢,需要市场做出选择。汽车制造的选材未来将更加多样化,除了钢铁材料,也不可忽视轻质材料(铝、镁、塑料)等的应用与发展。

结束语

综上,针对汽车用高强度钢的应用与发展得出以下结论:

⑴汽车轻量化的需求成就了先进高强钢的迅速发展,双相钢的应用最为广泛。TRIP钢具有明显的塑性优势,但目前的应用并不及双相钢普遍。CP钢作为区域性特点显著的钢种,应用主要集中于欧洲车型。马氏体钢优点明显,缺点也同样明显,在汽车制造中的地位需要时间和市场的考验。

⑵先进高强钢尽管性能优良,但随着强度级别的提高,塑性越来越难以满足成形的要求。近年来新一代先进高强钢发展迅速。这类钢性能不仅优良,而且略显过剩。钢厂能否提供价格合理的新一代钢材,汽车制造厂能否接受成本的提高,将是决定这类钢材市场命运的主要因素。

⑶从汽车制造业选材的原则分析,未来先进高强钢的改进不应该背离低成本,需要在成本可控的前提下适当提高钢材的成形性。因此,改进型先进高强钢可能在未来更具技术价值和市场价值。

汽车用先进高强度钢板的现状和未来

文/朱晓东·上海宝钢股份有限公司研究院汽车用钢研究所

朱晓东,博士、教授级高工,首席研究员,主要从事汽车用钢的研发。