车用高强钢热冲压技术的发展与自主研发

2012-10-21左喜顺北京汽车股份有限公司

左喜顺·北京汽车股份有限公司

左喜顺·北京汽车股份有限公司

热冲压技术背景

随着国内、外汽车制造的各种新法规的推出,节能、环保、安全和舒适等性能要求不断提高,已经对汽车车身的开发提出了更高的要求。其中,汽车轻量化是现代汽车设计制造的主流。车身轻量化对减轻汽车整车自重、提高整车燃油经济性和节能环保至关重要。研究表明,汽车重量每减轻100kg,每百公里至少可节约1.6L燃油。既能保证安全性又能实现轻量化,同时实现成本和效益最优化是汽车制造业极为关注的目标。

汽车轻量化主要有两种途径:一是优化汽车结构,缩小零部件尺寸,最大限度地降低零部件的重量;二是采用轻量化材料,如采用超高强度钢板、铝合金、镁合金、复合材料以及夹层板材等轻质材料代替传统的钢铁材料。比较而言,采用轻量化材料更容易满足不同的需求,发展潜力也更大。由于铝镁合金性价比低,其关键力学性能与钢铁相比也无明显优势,因此高强度钢板热冲压生产技术的应用开始蓬勃发展,成为实现轻量化和提高碰撞安全性的最好途径。热冲压技术不仅有高强度比的优点,且在高温下材料成形性好,能消除回弹影响,零件成形精度高、质量好。

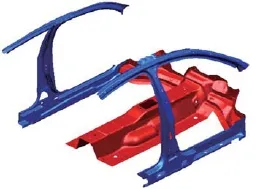

钢铁生产厂商Arcelor-mittal、Robert Bosch GmbH与咨询公司Arthur D.Little研究发现:仅仅减轻车身重量就能节省约5%的燃油,只需在每辆车上增加212欧元(约为280美元)的成本以购买高强度钢材,比加装任何形式的混合动力系统的油耗表现都要更低。如图1所示,大众PASSAT B6驾驶舱的关键结构件采用了热冲压件,从而车身的重量显著降低25kg,其B柱较传统制造方案成本更低,且B6在E-NCAP碰撞测试中获得5星,可以看出热冲压新工艺具有显著的轻量化效果、有着巨大的经济效益,在汽车行业有着广阔的市场前景。

图1 大众PASSAT B6热冲压关键结构件

热冲压工艺简介

板材热冲压工艺就是利用金属在高温状态下其塑性和延展性会迅速增加,屈服强度迅速下降,成形性大幅提高的特点,使板材冲压成所需零部件的工艺,主要针对一些强度高、塑性差,以及形状复杂等难成形的金属板料。在热冲压成形过程中,将坯料加热到再结晶温度以上的某个适当温度,使板料在奥氏体状态时进行成形,降低板料成形时的流动应力,从而大大提高板料的成形性。

热冲压成形相对常见的冷冲压成形而言,为了克服高强度钢板冷成形的困难,需将钢板加热实现相变,再冲压成形并进行淬火,从而获得更高的强度、抗变形性与硬度,成形零部件的抗拉强度高达1600~2000MPa,可组焊成高强度驾乘单元,承受5t以上的静压而不损坏。采用这种相对于AHSS、UHSS(Advanced/Ultra High Strength Steel)更高强度的结构件,可明显提高汽车的碰撞安全性,同时通过减小壁厚或截面、减少汽车装配环节中零部件的数量尺寸以实现轻量化(达18%~35%)。正因为热冲压的技术优势,才使得高强度钢的热冲压技术正受到全球汽车厂商和钢铁生产企业的青睐和极大关注。如图2所示,是典型热冲压过程中不同阶段的温度变化示意图。

图2 热冲压板料温度变化示意图

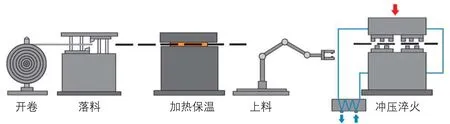

图3 直接(一次)热冲压工序

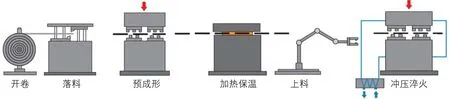

图4 二次热冲压工序

根据实际零部件形状复杂程度,热成形工序会有所不同,因此热冲压工艺分为一次成形和二次成形。直接(一次)冲压工艺是指高强度钢板板料加热到奥氏体化温度并保温一段时间后,直接放入具有冷却系统的模具里进行冲压成形及淬火,主要工序见图3。一次成形主要用于成形形状较简单的零部件,但需要增加价格昂贵的光纤激光切割设备,其主要优点为:

⑴板料在一套模具中进行冲压成形及淬火,节省了预冲压成形模具费用并加快了生产节奏。

⑵材料被加热前为平板料,这样不仅减小了加热区面积进而节省能源,而且可以选取多种加热方式,如采用感应和辐射加热炉进行奥氏体化加热。

二次成形需要先对板料进行预成形,然后将预成形并切边的零件再进行加热→定形→淬火,最终可获得减少激光切边成本的高强度结构件,最主要的优点是可进行更复杂形状的车体结构件冲压成形。板料预冲压成形后,后续热冲压成形工艺不需要过多考虑板料高温冲压成形性能,确保板料充分淬火得到所需要的马氏体组织。板料预冲压成形后可以进行修边、翻边、冲孔等加工,避免板料淬火硬化后加工困难问题。但由于增加了二次模具冷却,其不可避免地增加了制造过程中的模具成本。二次成形的主要工序见图4。

热冲压技术发展现状

20世纪中期,Norrbottens Jernverk和SSAB首先开发出热轧和冷轧热冲压钢板,1973年 Norrbottens Jernverk率先开发出热冲压工艺,1975年Volvo在其车型上开展热冲压零件适用性研发,1984年SAAB成为率先使用热冲压零件的汽车厂,并于1991年率先应用热冲压的前保险杠。Arcelor于20世纪90年代开展热冲压技术研究,攻克相关核心技术,开发了全球闻名的镀层热冲压用钢USIBOR1500。如今热冲压技术已在全球普遍应用,全球已有140多条热冲压生产线,但热冲压生产线关键装备和核心技术专利仍被几家国际公司技术封锁和垄断,设备价格十分昂贵(一套装备近亿元)。以汽车行业为例:德国本特勒(BENTELER)拥有28条生产线全部以生产热冲压零部件为主,大众集团6条热冲压生产线为新款帕萨特轿车生产侧围外板和横梁;日本以SUMITOMO、NSC为代表的钢铁制造商,以及AISIN主要为丰田Solara生产A柱等汽车零部件;韩国以Hysco、Posco、新永为代表。目前国内现有的5条热冲压生产线,分别为长春BENTLER、昆山GESTAMP、上海BENTLER、上海COSMA和上海宝钢热冲压零部件有限公司,但这五条生产线全部为高价进口的国外生产线,主要用于国产速腾、奥迪等几款轿车核心零部件生产(如A柱、B柱、前后保险杠等),耗资巨大,国内汽车厂家成本负担加大,国内众多汽车公司正迫切寻求用国产热冲压线来制造汽车结构件。

此外,由于热成形过程中涉及复杂的热─力─相变多物理场耦合和多尺度问题,以及热边界非线性摩擦力学问题,大量热成形参数对成形零部件几何性能和机械性能的影响都有待研究,热成形的计算机仿真还处于探索阶段。

大连理工大学汽车工程学院胡平教授团队在独立开发出的集成化冲压件成形性仿真CAE软件系统KMAS(King-Mesh Analysis System)的基础上,结合大量的实际实验论证,成功地开发出高强度钢板热冲压成形数值模拟CAE软件KMAS/HF。

热冲压技术的自主研发

目前,国内以吉林伟孚特汽车零部件有限公司(VAFT)为代表的高科技企业,开展了产学研全面合作,已打破国外公司的技术垄断,建立了热冲压高强度钢板在成形过程中的热─力─相变多物理场耦合本构理论和动力显式弹塑性大变形有限元算法。成功研制出具有完全自主知识产权的节能型高强度钢板热冲压成套技术、仿真软件和批量的自动化生产装备线,突破了制造工艺中的各种关键技术,已能够为国内汽车主机厂(奇瑞、一汽等)提供小批量生产热成形件,具有一定的市场优势,目前正在开展其他车身热成形零件的模具设计和生产准备。

连续加热炉

热冲压成形的技术指标,决定了热冲压连续加热炉与其他加热炉相比具有独特的核心技术:

⑴防氧化功能。对于没有氧化保护涂层的钢板,在高温下氧化脱碳非常严重,需要加热炉采取严格的气体保护。

⑵加热炉内的温度分布在整个生产过程中须根据成形要求实现连续、多级、分区段加热功能,实现炉内温度控制和监测,以保证板料温度的均衡性。

⑶加热炉部件均在高温下(超过900℃)长期连续运行,必须考虑部件的膨胀性能、高温热疲劳耐久性、故障率等问题且具有断电保护功能等等。

⑷热冲压生产线需要满足设定的生产节拍,所以需要适合高温工作要求的进出料装置同时还需要有稳定的自动控制系统。

图5 VAFT完全自主产权的国内第一条热冲压生产线

由于上述原因及国外企业的技术垄断与封锁,国内长期不具备开发热冲压成形连续加热炉的能力。吉林伟孚特汽车零部件有限公司和大连理工大学合作,经过数年的持续科技攻关,在国内率先开发出具有完全自主知识产权的节能型加热炉系统。与国外生产线常用的隧道炉不同,该加热炉占地面积只是国外隧道炉的1/4。从降低散热能量消耗和开机、关机的电能消耗考虑,比国外技术产品节能将近30%,配以国产伺服控制装置,能够确保加热炉的长期稳定运行和炉中加热料片梯度升温奥氏体化的稳定性。如图5所示,为VAFT完全自主产权的国内第一条热冲压生产线,它主要由高速压机、工业连续加热炉、水冷模具、转运机构、高速机械手和自动化控制系统等组成。

冲压─淬火一体化水冷模具

钢板经加热炉加热后,要按预期的形状冲压成形同时实现强化硬化,需要依赖于有复杂冷却水道的热冲压模具,针对不同零部件水冷模具的冷却水道设计也是其核心技术之一。包括以下几方面:

⑴为满足板料马氏体转变及组织分布的均匀性要求,进行不同模面下的水冷管道回路布局、孔径尺寸、位置分布、水流流动方式等诸多因素下的优化设计,以保证板料在设定的冷却速率下按照成形要求成形。

⑵热冲压成形模具在高低温连续变化的环境下工作,这就需要考虑模具的膨胀性及使用寿命来选择模具材料及加工工艺。

⑶对于有、无氧化保护涂层的钢板热冲压成形,均需要考虑模具的加速磨损,因为模具会在带有氧化层或涂层的环境下工作。

全球范围内能成功设计、制造热冲压模具的厂家不超过20家,而且实行严格的技术保护。国内长期不具备开发水冷模具的能力。经过多年的科技攻关,吉林伟孚特汽车零部件有限公司和大连理工大学结合计算机仿真优化技术,已经掌握水冷模具设计的能力并拥有数项相关专利。

中央智能控制自动化集成系统

热冲压生产线中由于进行高温加热,板料在红热状态下极易变形,且处于高温状态等诸多因素决定了上下料装置应采用特殊抓拾器,通过机械手臂实现板料的上下料动作。抓拾器不仅要考虑到钢板高温状态下的膨胀效应,还要保证平稳,接触红热板料的接触点要尽可能降低局部冷却。为尽量减少钢板表面的氧化,上料时间要尽可能短。采用复合运动结构的机械手臂和计算机交流变频控制、液压缓冲加电气制动复合定位处理,以此实现高速、准确、稳定定位和节拍同步可控。此外,上下料装置还应附带温度监测装置,如红外测温、探伤等,便于根据实际生产过程中数据进行工艺优化、性能检测、疲劳性能预测、工序故障自锁等功能,实现系统闭环控制。

基于TOP-DOWN系统设计及产业化集成思路,构建整体灵活、节能高效、稳定可靠的可集成控制热冲压生产线是实现装备国产化之路的重中之重。集成系统首先应做好顶层设计,层层分解(Top设计),保证各功能部件满足统一的系统精度和可靠性要求,实现中央可控的工业网络联线集成系统。控制系统应采用高可靠、稳定的PLC现场总线工业网络技术,组成三级控制系统(企业级、工艺级、设备级),对外关联设备均通过总线控制协议进行控制与连锁。在解决各大功能部件共性关键技术问题中,将加热炉、高速压机、送料设备高速输送装置等按照生产节拍预先设定,实现同步联动和系统集成,保证国产化热冲压生产线的可靠性和稳定性,其中央控制网络如图6所示。

图6 国产化热冲压生产线中央控制网络示意图

热冲压模拟及水道优化设计CAE软件

构建稳定、精确、可靠的工业级热冲压生产线离不开对产品进行全方位、多层次的仿真优化分析。实现和优化热冲压工艺及水冷模具设计制造,需要开发相应的数值模拟CAE软件。目前国内、外对高强钢热冲压过程的CAE分析方法主要有:针对热冲压成形性预测的过程分析、预测零件组织性能的保压淬火过程分析以及预测零件精成形精度的回弹分析三个方面,如ANSYS、DYNAFORM、ABAQUS等。但上述软件只能进行简单的热力过程分析,引入的相关参数仅为简单的热传导下的受力情况分析,由于在实际热冲压过程中钢板的微观组织发生改变,涉及零件内部组织由奥氏体向马氏体的转变,微观组织变化规律带来的零件力学性能的突变并未考虑其中,因此无法从微观到宏观尺度全面、准确的进行数值模拟仿真。

大连理工大学利用自主开发的热冲压及淬火过程仿真CAE软件KMAS/HF(King Mesh Analysis system/Hot Forming),将多物理场和多尺度的热—力—相变耦合本构理论和有限元计算方法引入热冲压成形工艺的数值模拟,填补了国内热冲压数值仿真的空白,如图7所示,为KMAS/HF系统的主界面及其相关功能。

首先,准确预测在设定的热冲压生产节拍下,冷却水以流过模具冷却回路时对高温状态钢板产生的冷却速率,得到优化的热—力边界条件,引入板料在不同温度下变化的热力性能变化曲线,考虑从单晶到多晶织构下热冲压板料的不同本构关系,进行复杂的热—力—相变多物理场耦合分析,实现预测零件的组织和力学性能的准确性。同时,从落料模具设计到板料快速展开,根据各个阶段的热边界条件,能够保证成形件各部位均匀淬火。目前该软件已通过试验并进行了准确性和有效性验证,如图8所示,展示了KMAS/HF对复杂车身结构件防撞梁的热冲压数值模拟及其水冷模具的优化设计。

图7 热冲压数值模拟及水道优化设计过程

图8 KMAS/HF热冲压数值模拟及水道优化设计过程

结束语

对于汽车冲压件制造企业来说,尽管在汽车车身制造过程中采用新技术、新工艺存在着投资大、新技术不成熟等风险,但只有掌握了新技术、新工艺,才有可能更大程度地降低成本和提高劳动生产率,在企业间残酷的竞争中觅得先机,不断地开发和采用新技术、新工艺代表着汽车制造业的发展方向和未来。而热冲压工艺以其巨大的经济效益和轻量化潜力,已然成为日趋成熟的汽车结构件制造的先进工艺。但与世界上汽车产业强国相比,我国的热冲压装备生产线关键技术及成套装备研究起步较晚,国内的钢铁和汽车厂商要看到这一市场契机,加大研发力度,拥有完全自主知识产权的专有技术,才是中国汽车工业及装备制造业全方位发展的前途所在。

车用高强钢热冲压技术的发展与自主研发

文/胡平,盈亮,郭润清,韩小强·大连理工大学汽车工程学院