残余应力对冲压件质量的影响及其控制

2012-10-21孙昌清,孙恒

本文提及的冲压工艺,均指金属板材在常温下进行的冲压加工,俗称冷冲压。国内钢铁企业提供给下游企业,用于冷冲压的基本原材料有两类,即热轧金属板材(简称热板)和冷轧金属板材(简称冷板)。不论冷冲压零件的形状怎样,对于所有金属板材经过冷冲压加工后,由于金属组织加工硬化的作用,冲压件内部都会留下残余应力。这些残余应力分布的不均匀性和残余应力消除速率的不均衡性,严重影响着冲压零件的精度和使用性能,以至于令冲压零件不合格甚至报废。本文阐述了冲压件残余应力的产生及消除方法。

残余应力的产生

原材料

众所周知,冷冲压生产使用的原材料是热板或冷板。由于金属轧制成形工序参数(特别是成形温度)的不同,使轧制金属板材的组织和性能产生了明显的差异。

⑴热板。以低碳钢为例,将钢锭或钢坯加热到1100~1250℃进行轧制,终轧温度和卷曲温度控制在钢的再结晶温度(通常在730℃)之上,这样的工艺条件下轧制出来的钢板,即是热轧钢板。

通过热轧处理,可以破坏钢锭的铸造组织,细化钢材的晶粒,消除显微组织的缺陷,浇注时形成的气泡、裂纹和疏松也可在高温和压力作用下被焊合,从而使钢材组织致密,力学性能得到改善。在轧制过程中,每道/次轧制使钢板发生塑性变形,变形使钢板的金相组织在板厚方向被压扁、在轧制方向被拉长(和扭曲)。由于钢板的温度始终在再结晶温度之上,在道/次之间会发生静态再结晶。另一方面,如果钢中细小的碳化物析出,则静态再结晶过程会受到抑制,但它会导致多次热轧后变形钢板内储存能的增加和累积,累积到一定程度则会发生动态再结晶,再结晶过程就是消除扭曲,使晶粒细化的过程。因此,钢板的热轧过程就是金属基体组织被压扁、拉长、组织再结晶和晶粒细化的交替过程。由于终轧和卷曲温度严格控制在金属的再结晶温度之上,所以通常认为热板的金相组织和机械性能是各向同性的,轧制产生在热板内的残余应力可以忽略不计,但是热板在冷却过程中伴随冷却速度不同而产生的残余热应力却不可小视。

⑵冷板。以低碳钢为例,热轧钢卷经过酸洗后在金属的再结晶温度以下,进行多次轧制或连轧出来的钢板称为冷板。在大多数情况下,冷轧钢板要经过退火才可以交付给用户。

由于冷轧钢板的轧制是在金属的再结晶温度下进行,所以金属晶粒和组织结构在此过程中都会受到剧烈的弹、塑性变形,晶粒被压扁、伸长和扭曲、加工硬化严重,其结果是板材的机械性能具有明显的各向异性倾向,由于晶粒被压扁、拉长、破碎,晶格扭曲畸变,金属的塑性显著降低,而强度和硬度则明显升高(此过程亦称加工硬化),残余应力骤增。为了稳定和细化钢的组织、消除残余应力,防止变形,使组织和化学成份趋于均匀,消除加工硬化,改善机械性能,恢复塑性以提高塑性变形的能力,大多数冷轧板都要有后续再结晶退火的过程。经过再结晶退火,加工硬化状态和残余应力基本被消除,但材料的各向异性特性(轧制方向和垂直于轧制方向材料特性不同)仍然明显。因此,在冷板的后续冲压加工过程中,会导致材料的变形和抗力的不均匀,而最终在冲压工件中保留有残余应力。

工艺过程

这里所述的工艺过程是指冲压工艺过程,包括平面落料冲孔和三维成形,如拉深、弯曲、胀形等。

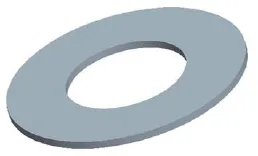

⑴平面落料与冲孔。金属板材在平面落料与冲孔过程中,其落料和冲孔轮廓处的金属板料在板厚方向主要发生了剪切变形(同时伴随有弯曲和拉伸),微观地看,在此过程中首先发生了材料的弹性变形、接着材料进入塑性变形,最后是材料被剪断分离。外力通过模具作用的结果是:工件与基体板材分离,形成内外形状封闭的落料和冲孔轮廓,获得落料或冲孔工件。剪切变形的主导过程是塑性变形,金属在断面上的塑性变形是金属晶粒滑移和孪生共晶的过程,此过程使落料和冲孔的轮廓断面上保留了残余应力,如图1所示。

图1 平面落料、冲孔件

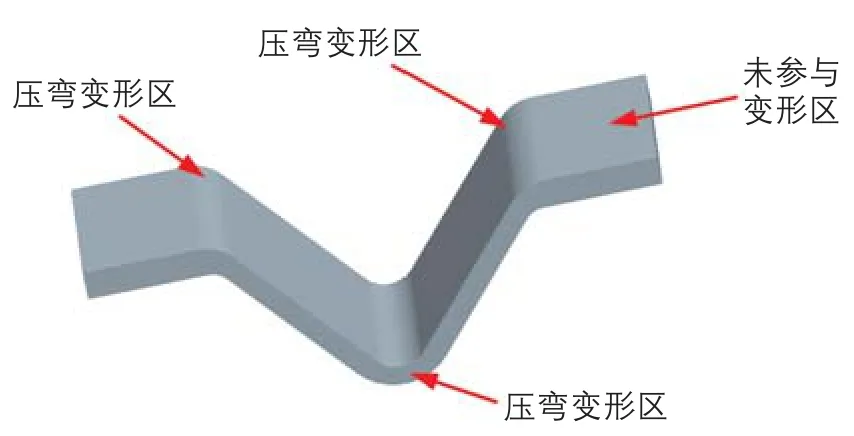

⑵三维成形。金属板料在三维成形过程中如图2所示,在工件上,某些部位的金属材料参与了(剧烈的塑、弹性)变形,有些部位的金属完全没有变形,而在没有变形和弯曲变形之间的区域则被称为过渡区。弯曲变形的结果使变形区域的金属晶粒发生塑性变形,在这些区域内的金属晶粒发生滑移和孪生,变形终了(压弯成形终结)时,工件内则保留了因变形而产生的残余应力。综上所述,无论是热板还是冷板,在经过冷冲压过程,都会给工件留下残余应力。

图2 三维成形(弯曲)件

残余应力对冲压件质量的影响

金属板材在冲压加工过程中,由于板材本身的原因,还因为冲压加工过程金属板材发生塑性变形的原因而使冲压件产生残余应力。这些残余应力之高,可能接近于金属板材的屈服极限。冲压件中的残余应力,通常情况下,表现出对工件和工件使用的危害作用;例如使工件的强度和疲劳极限降低、造成应力腐蚀、裂纹甚至脆性断裂,由于残余应力的缓慢释放,使工件发生变形,而最终影响工件的几何形状和尺寸精度。残余应力对冲压件的影响主要有以下方面:

⑴残余应力对工件寿命的影响。理论研究和长期实践证明:保存有压缩残余应力的工件,处在交变应力工作状态时,该工件的疲劳极限(或强度)会有所提高;工件保存有拉伸残余应力时,其疲劳极限(强度)会有下降。因此在实际应用中往往通过工件表面硬化处理使其产生压缩残余应力,从而有效地提高疲劳极限(强度)。但是很多情况下,构件表面存在的是拉伸残余应力(如三维成形零件的外凸部位),人们面对的是怎样改变拉伸残余应力的分布以提高工件的寿命。

⑵残余应力对工件变形和几何精度的影响。如前所述,残余应力是一种不稳定的应力状态。在工件受到外力或温度场作用时:一方面,作用应力与残余应力的相互作用,使某些局部呈现塑性变形,使工件内应力重新分配,当外力作用去除时整个构件将要发生变形;另一方面,当工件的环境温度升高时,原来扭曲的金属晶粒产生滑移和晶粒内的孪生,使晶粒形状和大小发生改变,而致残余应力重新分布、减少甚至消除,而最终使工件的形状和几何尺寸发生变化。因此,残余应力明显地影响着冲压件的使用(甚至会延伸到用户的)精度。残余应力对冲压件变形的影响包括两个方面:一是工件抵抗静、动载荷的变形能力,二是作用在工件上的载荷卸除后变形的恢复能力。

⑶残余应力对金属脆性破坏的影响。脆性破坏是工件在塑性变形量很小甚至没有的情况下突然开裂。在温度急剧下降或变形速度迅速加快时,脆性破坏最容易发生。温度的急剧下降导致工件内部的残余热应力的迅速增加,当其与保留在工件内部的残余拉应力叠加到大于材料的强度极限时,工件就发生了脆性破坏。同样,当变形速度迅速增加时,作用在工件上的外来拉应力与存在于工件内的残余拉应力叠加到大于材料的强度极限时,工件就发生了脆性破坏,工程应用中是一定要杜绝此类现象发生的。但在冲压件生产过程中,这种现象并不少见。

控制和消除残余应力的方法

残余应力基本分两类,即由于环境温度的不均匀产生的残余热应力和由于(外力致)塑性变形产生的残余应力。一般来讲,温差越大产生残余热应力的倾向就越大、残余应力的量就越多;而外力施加于工件的单位荷载越大、塑性变形程度越严重、加工硬化的程度就越严重,留存在工件内的残余应力数量就越多。实际生产活动中,可以采用以下三种方法控制和消除残余应力。

选用优质的原材料

对于冲压加工而言,首先应该选用质地优良的金属板材,特别是应该选定经过充分再结晶退火的板材作为冲压件生产用材。而对于厚板精冲使用的板材,则宜优先选用经过充分软化退火或球化退火(中碳或高碳钢)的材料。因为这样材料的最大特点是:材料内因塑性变形而产生的残余应力和因温度急剧变化而产生的残余热应力的存量很少,材料金属组织、机械性能、弹塑性指标处在特别适合塑性加工(如冷冲压)状态。

利用温度变化消除残余应力

⑴热处理时效。热处理时效又称人工时效,它是传统的消除残余应力方法。热处理时效是借助热处理设施,将工件由室温缓慢、均匀加热至600℃左右,并在此温度保温4~8h,而后温度缓慢冷却到120℃以下,再出炉迅速冷却至室温。这种方法消除残余应力的效果很好,消除速度快、充分,仍是至今最实用的方法之一。

⑵自然时效。是将工件放置于室外,任其“餐风宿露”,在静置过程中释放和消除残余应力。这种方法不适用于工业化大批量生产的产品,如冲压件,原因是释放或消除残余应力的速度十分缓慢,而在相对短的时间(几天甚至数月)内,释放乃至消除残余应力的比例不大。但是,对于高价值和高精度设备的关键部件,则采用人工时效+自然时效(时间通常都要数年)的方法较为普遍。

机械方法消除残余应力的峰值

⑴锤击法。利用钢锤锤击工件残余应力聚集的部位(通常在变形剧烈、形状改变突变之处),使工件接受锤击的金属表面受到锤击的压应力,发生局部的塑性变形,从而减小残余应力的峰值,改善和均衡工件原有残余应力的分布,避免工件的脆性破坏。这种方法特别适合于焊接件,且在焊接加工场合应用广泛,对冲压件使用不多。

⑵振动法。利用专用设备使工件在专用设备的周期性外力作用下发生共振,使工件内部的微观组织晶粒发生滑移和晶内孪生,从而削减残余应力的峰值,改善和均衡工件原有残余应力的分布。实践证明,此种方法在一小时内可以消除约50%的残余应力或削减约50%残余应力的峰值。与热处理时效相比,由于其不用后续处理工件的氧化皮,且处理效率高、节约成本,因此是目前使用最普遍的方法之一。但其最大缺点是不能完全消除工件内聚集的残余应力。

结束语

本文介绍控制和消除残余应力的方法都会留下或多或少的二次塑性变形,其结果是冲压件的形状和几何尺寸在处理后会发生变化,对某些精度要求高的冲压件来说,这种变化可能会导致产品失效(或者说产品报废),因此需要人们修正冲压模具的参数或者对发生二次塑性变形的冲压件进行冷校正或精压处理。

残余应力对冲压件质量的影响及其控制

文/孙昌清,孙恒·深圳孙昌清金属精密成形工作室

人物 Figure