加热工艺对热成形零件性能的影响

2012-10-21葛锐,龙安

随着国内汽车轻量化的不断发展与安全性要求的不断提高,高强钢在汽车制造领域逐渐得到广泛应用。然而,随着高强钢材料强度的不断提高,其冲压成形性能逐渐降低,并且强度越高成形难度就越大。当强度超过1000MPa时,常规的冷冲压工艺生产的高强钢零件容易开裂、成形效果较差,回弹较大、成形精度较低,尤其是复杂零件几乎无法达到零件的设计需求。如何实现高强度钢板的高精度冲压成形就成为一项迫切需要解决的技术难题。

热成形技术的诞生,很好地解决了上述技术难题。该技术可以成形强度高达1900MPa的冲压件,而且高温下成形几乎没有回弹,具有成形精度高、成形性能好等优点,因此引起业界的普遍关注并迅速成为汽车制造领域的热门技术。热成形技术是将特殊的高强度硼合金钢加热使之奥氏体化,随后将红热的板料送入有冷却系统的模具内冲压成形,同时在模具内快速冷却淬火,从而获得超高强度的零件。在热成形工艺中,材料奥氏体化加热工艺参数的设置直接影响材料的微观组织,最终影响零件的综合性能。因此,研究加热工艺对热成形零件性能影响规律,对于制定适合热成形零件生产的实际工艺具有十分重要的意义。

与传统的冷冲压成形方法相比,热成形方法需要准确掌握高温条件下材料的相变行为和性能转变规律,才能准确地获得热成形后理想的零件综合性能。本文研究了热成形零件生产过程中的加热工艺对热成形零件性能影响规律,所有分析试样均直接从实际生产线选取。通过对不同加热工艺条件下热成形后零件的显微组织、维氏硬度的影响规律研究,最终得到适合于热成形B柱零件实际生产的最佳加热工艺。

试验材料及方法

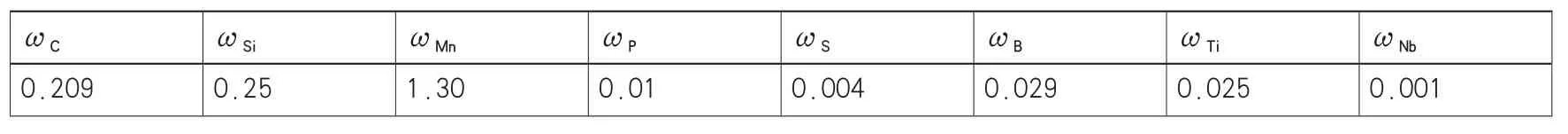

■表1 试验材料的化学成分 (%)

试验材料

试验材料选用厚度为1.5mm的22MnB5高强度冷轧钢板,其主要化学成分如表1所示。该材料奥氏体化转变温度(Ac3)约为875℃,马氏体相变温度约为400℃。要实现奥氏体向马氏体的全部转变,最低冷却速度应不低于25℃/s。图1为试验材料沿轧制方向的原始组织,主要由铁素体和珠光体构成。

图1 试验材料原始组织

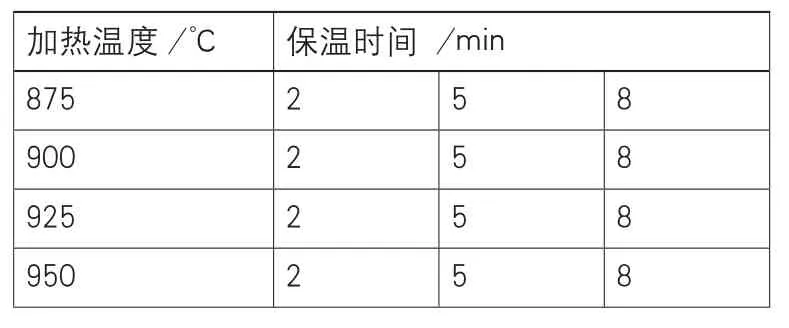

试验方案

使用选定的奥氏体化加热参数进行热成形试验,试验分为四组,如表2所示。加热温度分别为875℃、900℃、925℃、950℃,每组保温时间都分别为2min、5min、8min,进行奥氏体化后,快速冲压冷却淬火。选取零件上的相同部位,取样进行金相组织和显微硬度分析。

■表2 热成形板料加热工艺参数

试验结果与分析

图2 保温时间5min时试样的显微组织

加热工艺对材料组织的影响

图2给出了保温时间为5min,不同加热温度时试样的光学显微组织,875℃时材料并没有完全奥氏体化,尚有亮白色块状的铁素体存在,组织不均匀(图2a)。由于铁素体的强度较低,在冲压的过程中容易造成材料的局部应力集中,导致材料的冲压性能较差。当加热温度升高至900℃时,材料基本完全奥氏体化(图2b)。当加热温度为925℃和950℃时,奥氏体化完全,板条马氏体所构成的基体中基本没有铁素体(图2c、d)。然而,随温度的升高,一个原奥氏体晶粒中,具有相同取向的马氏体板条束(block)的宽度越来越大,block宽度作为对强度起作用的组织控制单元,宽度越大强度越低。由此认为,要实现材料的充分奥氏体化,并最终全部转变为马氏体组织,加热温度应不低于900℃。

图3 加热工艺对材料显微硬度的影响

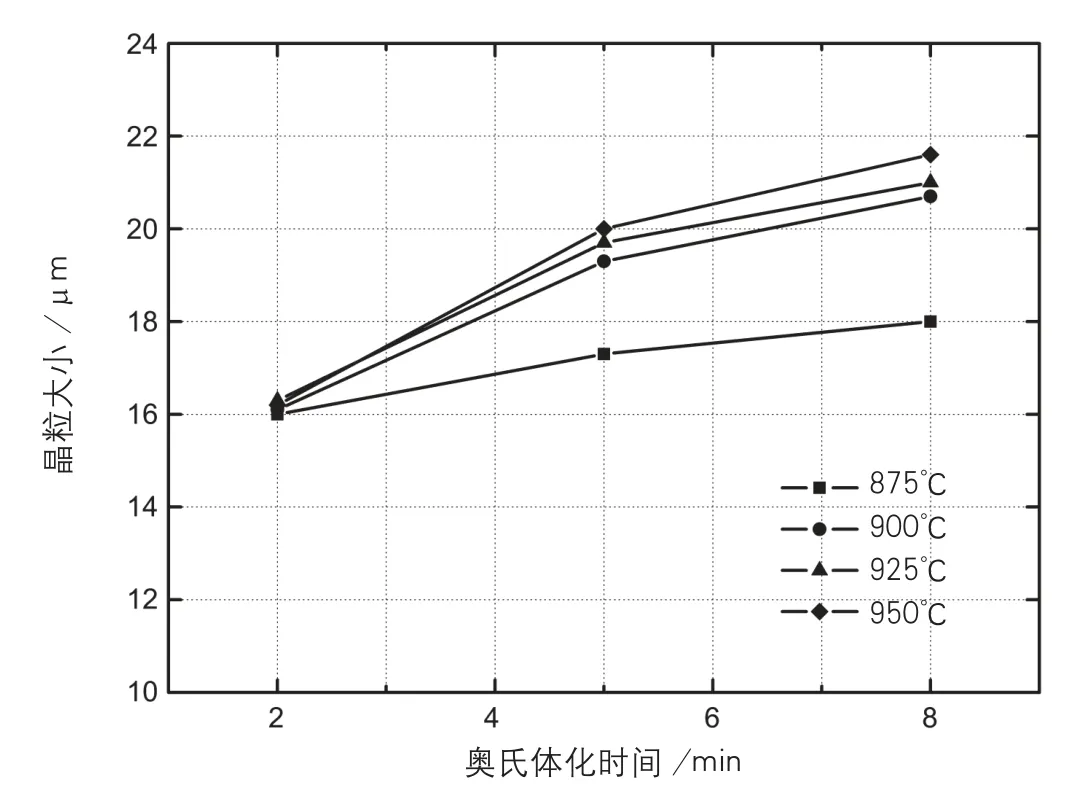

图4 加热工艺对晶粒尺寸大小的影响

加热工艺对材料硬度和晶粒大小的影响

图3为加热工艺对材料显微硬度的影响规律。当加热温度为875℃时,材料尚未充分奥氏体化,随着保温时间的延长,淬火后材料的硬度有所增加。当加热温度达到900℃及以上时,随着保温时间的延长,淬火后材料的硬度先增加然后逐渐降低。其中保温时间为8min时,硬度下降较为明显。

分析认为,适当的加热温度和加热时间,有助于材料在加热过程中完全奥氏体化。对于本试验材料而言,奥氏体化温度应该不低于900℃。然而,过高的加热温度或过长的保温时间,将导致材料的奥氏体晶粒尺寸逐渐增大。由于板料的奥氏体晶粒越大,淬火后生成的马氏体强度越低,硬度也就越低。对于本试验材料而言,较为理想的加热时间为5min,加热温度900℃及以上。

结束语

在热成形工艺中,材料的加热工艺将直接影响零件的最终性能。本文以某款车型的热成形B柱零件为例,研究了不同的加热工艺条件对热成形后零件的显微组织、维氏硬度的影响。试验结果表明:加热工艺对热成形零件性能影响显著。适当的加热温度和保温时间,有利于提高零件的综合性能;过高的加热温度或较长的保温时间,将导致材料奥氏体晶粒粗大,降低零件的力学强度。对于本文所研究的零件而言,较合适的加热温度为900℃,加热时间为5min。针对不同的热成形零件,可根据材料厚度适当调整保温时间。

加热工艺对热成形零件性能的影响

文/葛锐,龙安·武汉钢铁(集团)公司研究院