中国风电制造产业国际技术转移现状及问题分析

2012-10-19张芳,苏竣

张 芳,苏 竣

(清华大学公共管理学院,北京 100084)

中国风电制造产业国际技术转移现状及问题分析

张 芳,苏 竣

(清华大学公共管理学院,北京 100084)

清洁能源技术国际转移是全球环境治理的关键内容。本文对中国风电制造产业国际技术转移的内在机制和规律进行了梳理和总结,并对其存在的问题进行深入分析,最后提出完善我国风电制造产业国际技术转移的对策和建议。

风电制造;技术转移;发展中国家

Abstract:Clean energy technology transfer is one of the most critical issues in global environmental governance.This paper summarizes the mechanism and characteristics of the technology transfer in Chinese wind power manufacturing industry,and then further analyzes the challenges in the wind power manufacturing technology transfer.Finally,this paper puts forward some advices to improve the technology transfer in Chinese wind power industry.

Keywords:Wind power manufacture;Technology transfer;Developing countries

1 引言

随着世界经济快速发展,能源和环境问题日益突出。风力发电作为技术较为成熟、发电成本较低的一种清洁能源,成为各个国家大力发展的对象。与常规能源不同,风力发电是利用机械装备将自然界存在的风转化为可利用的能量;设备成本占到风电装机成本的70%左右,因此掌握风电制造技术是风电产业发展的关键。然而,目前国际风电设备制造市场长期为欧美发达国家所垄断,据欧洲风能协会的统计,丹麦Vestas、美国GE、西班牙Gamesa、德国Enercon和Siemens、印度Suzlon等6家跨国风电机组制造商就占据全球市场 63%的份额[1]。

中国从20世纪90年代中期开始风电制造技术的“引进、消化和吸收”。2000年后风电机组制造产业开始大规模发展:1996年,我国风电累计装机容量仅为56.6MW,而到2009年,中国累计装机21581台,风电累计装机容量接近25873MW,仅次于美国排名世界第二,2010年,全国累计装机容量已经接近44801MW,占到了全球安装总量的16%,风电机组价格也随之迅速下降到4300元/KW。与此同时,在《可再生能源法》和中国风电特许权招标项目等风电政策激励下,中国国内风电机组制造企业快速成长起来,并逐步形成了较为完整的产业链,其中金风、华锐和东汽等风电设备制造企业更是逐渐成长为国际风电制造市场的重要参与者。

然而,我国风电制造产业在快速发展的同时也呈现出一系列问题,如产能结构性过剩、技术创新水平与产能增加不同步、核心知识产权缺乏以及对外技术依存度较高等诸多问题,据统计,中国每年向外国风电企业支付的技术引进和咨询费用就高达4.5亿美元[2]。目前,不少我国风电装备制造业相关文献已经开始关注我国风电设备制造业的发展现状、产业竞争能力[3]以及政策激励[4]等,但是鲜有从技术转移角度对我国风电制造产业发展机制及内在问题进行分析的。基于此,本文将以我国国内市场前20位风电整机制造商为例,对我国风电制造业技术转移的现状及其问题进行剖析,以期为我国风电设备制造业又好又快的发展提供借鉴与参考。

2 中国风电制造产业国际技术转移现状

风电机组制造技术是典型高技术,其技术研发主要集中在德国、美国和丹麦等技术发达国家。对于发展中国家而言,风机制造技术获取可以有两种路径:一是自主研发,整合国内科技和人力资源,集中力量进行研发,以获取独立知识产权和培育产业技术能力;二是基于技术转移,进行技术引进、消化和吸收。

我国从20世纪70年代起开始发展并网型风力发电技术,最初主要采取自主研发策略,但是由于自主研发周期长、速度慢、成本高、风险大,技术研发往往赶不上市场变化,研发中的机型还没来得及商业化,市场主导产品已经升级为更大单机容量的机组。因此,从20世纪90年代中期起,中国以“乘风计划”为依托,将风电制造技术开发战略转变为“引进、消化和吸收”。相对于自主研发而言,技术转移最大的优势是可以将已经存在的技术直接进行应用,速度快,简单直接,技术风险小。此后在国产化率政策和中国风电特许权项目推动下,国内风电设备市场和技术转移进一步快速发展,截止到目前,中国风电制造企业已经与国外40多个风电设备制造商、设计公司、实验室或者大学建立了密切的技术合作关系。

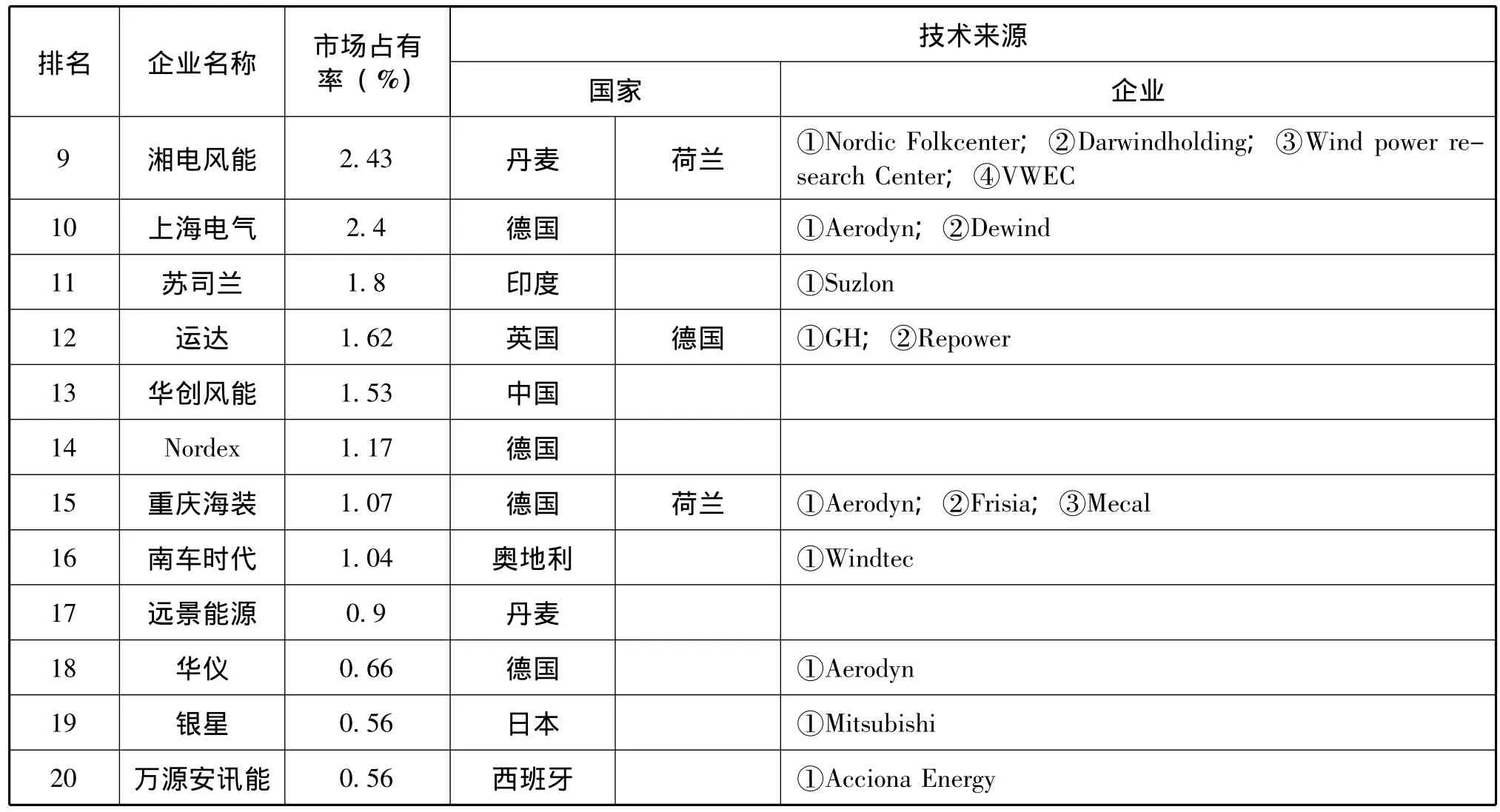

本文重点选取中国前20位风电整机制造商(见表1),对中国风电制造产业国际技术转移的主要技术来源、技术获取渠道和技术转移水平进行深入分析。这20家风电整机制造商占我国2010年累计装机容量的96%,其技术转移能够基本反映我国整个风电制造产业技术转移现状。

表1 中国累计装机容量居于市场前20位的风电整机制造商 (2010年)

续表1

2.1 主要技术来源

从国别来看,德国、丹麦、奥地利、美国、荷兰、西班牙、瑞士、英国是我国风电制造技术主要外部技术来源。其中以德国最为突出,华锐、金风、东汽、联合动力等10家中国风电设备制造商 (约占中国风电累计装机市场的78%)的主要机组设计都来自于德国。其次是丹麦,位于该国的世界最大的风电整机设备制造商Vestas 2009年在中国天津建立全资子公司,丹麦风电制造设计和咨询公司Nordic Folk center和Risoe也分别向中国湘电和明阳提供风电设计和制造技术,中国最近发展起来的远景新能源直接将技术研发中心建在该国,以便捷地利用丹麦丰富的科技、人力资源。相比欧洲而言,美国风电制造企业在中国的布局相对滞后,目前只有GE在中国建立了风电下属公司。但是,随着中国风力发电市场发展前景日益明晰,美国企业正通过收购和兼并等方式分享中国风电市场的快速发展。美国半导体企业AMSC通过收购奥地利风电企业Windtec,成为了中国最大风电机组制造商华锐的整机设计和关键零部件供应商,也成为影响中国风电制造产业的关键力量。

从企业角度看,外国中小型风电制造、设计或者咨询公司,如 Anerodyn、Fuhrlander、Frisia,Windetec(后被美国AMSC收购)等是中国国内本土风电制造商的主要技术来源 (见表1)。这些企业规模较小,员工人数不足100人,长于研发和设计,但受制于资金限制,不 (或者少量)进行生产和制造,技术转让不会给它们带来市场份额的损失,因此技术转移的意愿最为强烈,是向中国本土企业进行技术转移的主体。典型代表是德国风电企业Anerodyn,这是一家小规模的风电机组工程设计公司,2004年开始进入中国,但是目前已经与明阳、盛国通元、中船重工等10多家中国风电制造企业签有技术转让合同,这些公司的大多数风电机组都采用了Aerodyn的设计。对于Aerodyn而言,多个技术转让合同可以从规模化市场中获取更大收益,同时也可以分散市场风险,减少市场不确定性。但对东道国而言,则意味着重复性技术引进和高昂技术成本,尤其是在转移技术无显著性差异时,重复的专利费用支出增加了发展中国家新能源利用成本。

2.2 技术转移主要模式

技术转移模式是技术转移过程的关键组成部分,对发展中国家国际技术转移绩效有重要影响,不仅表现在不同的国际技术转移成本和机制不同,更重要的是不同的国际技术转移模式所能够转移的意会性知识的程度不同,为技术接受者提供的技术学习的方式和机会也不同。

按照对市场的依赖程度不同,国际技术转移模式通常可以分为独资、合资企业、许可证、授予特权、市场合同、技术服务合同、交钥匙合同、国际分包、反向工程、反向的人才流动等[5]。在中国风能制造产业中,主要有以下5种技术转移模式。

(1)独资模式,即一国投资者在东道国投资建立全资子公司,特定的生产技术、管理经验以“捆绑”形式转移到东道国内部的子公司中,管理权限和知识产权由母公司控制。目前Gamesa、Suzlon、GE和Vestas等4家跨国风电制造企业采取了这一方式将风电机组转移到中国进行制造。对于跨国公司而言,这种方式对技术和知识产权的控制最强,技术扩散和知识外溢的可能性最低,便于对核心技术进行控制,同时也可直接占领市场,获取更多利润。而东道国可以依托独资模式快速培育产业链,但是自主性的技术学习机会少,对东道国产业和经济技术能力发展作用有限。

(2)合资企业,即一国投资者在东道国与该国企业合资建立公司,双方或多方分享资产权益、投资风险和企业决策权。这一方式可以将外国技术优势与本土企业市场优势结合起来。东道国本地企业由于参与到了企业的生产和经营过程中,可以较快获取发达国家的技术和管理经验,快速形成生产能力和培育产业链,因此相比独资模式而言,合资企业更受东道国企业欢迎。而跨国公司在进入东道国市场初期也青睐这种模式,以规避由于对东道国市场和环境不了解而造成投资失误。德国Nordex和西班牙Made两家风电制造企业在20世纪90年代中旬进入中国时,采取的就是合资企业模式。目前,我国前20位风电制造企业中,有4家,即20%的企业采取了这一模式。

(3)专利许可,即东道国企业经过授权,在特定时间和地域范围内使用某一特定技术、专有知识、专利等,支付一定的专利许可费用,并按照销售额或利润提取一定比例技术使用费。专利许可是中国风电制造技术引进最常见的模式之一,将近50%的中国风电制造商采用该模式获取外部技术,如金风、华锐、运达、东汽等。专利许可最大特点是速度快,能够快速响应市场需求,短时间形成原型样机,并且在后续独立的生产过程中进行“干中学”;但缺点是技术转让费用较高,条件苛刻,在产量和销售区域方面面临严格限定,并且没有独立知识产权;转让方多为中小风电制造设计、设计与咨询公司,缺乏制造经验,产品在安全性和稳定性上存在质量隐患;另外,专有、隐性知识等也很难通过许可进行转移。

(4)联合研发,即与外国企业签订协议联合开发适合东道国市场或者环境需求的风电机组,外国企业主要负责设计开发,东道国企业则在研发过程中负责提供本地市场和环境信息,知识产权最后由东道国企业所有。联合研发是近年来最受中国风电制造企业欢迎的技术转移模式,将近50%的企业,如金风科技、浙江华仪、广东明阳、国电联合动力等已经或者正在通过联合研发模式与外国风电制造企业进行技术合作。联合研发与专利许可类似,但联合研发可以赋予东道国企业独立的知识产权,本土企业可在一定程度上参与到技术研发过程中,因此更有利于意会性知识的转移,也便于东道国企业后续的技术消化、吸收和学习。

(5)兼并和收购外国风电制造、设计或者咨询公司。近年来,兼并和收购国外技术研发企业或者公司,或者在技术发达国家建立研发中心逐渐成为大型风电制造企业最为青睐的方式,中国前20位风电制造企业中有25%正在采用这一方式,典型案例是2008年金风收购了德国著名设计公司Vensys 70%的股权。收购外国风电企业可以快速获取对方的知识产权资本、短时间内提升技术能力,同时有利于开拓海外市场,就近吸收和利用国际先进的科技、人力资源。但是成本相对较高,一般发展中国家风电企业难以承受,而且还面临着不同企业内部人力、科技和文化资源融合以及如何界定清楚知识产权,有效地进行技术学习等关键性问题。

2.3 转移的技术水平

从技术水平来看,风能制造技术转移主要集中在成熟、落后技术上,先进高端技术很难进行转移。一是因为中国本土风机制造企业的技术主要来自发达国家中小制造、设计或者咨询公司,这些公司虽强于技术研发和设计,但缺乏制造经验,产品技术的稳定性和安全性相对不足。二是技术和制造经验更为强大的主要大型跨国风电企业如Vestas和GE等在技术转移方面又非常谨慎。即使在中国建立独资企业或者合资企业,其转移进行本地化制造的机型远远落后于公司已经掌握机型 (见表2),而且主要是风电机组的组装。

大型跨国风电制造企业不愿意进行先进尖端技术的转移,一方面是因为前沿技术在产品性能和安全性上尚需检验,技术转移存在技术风险;二是防范发展中国家的竞争对手获取尖端技术,威慑本企业核心竞争力。

表2 主要跨国公司对华技术转移

3 中国风能制造产业国际技术转移中的问题

技术转移为中国风能制造产业的发展和风能资源利用做出了重要贡献。截至2010年,中国风电机组设备的国产化率已达到90%以上,机组成本从2004年的6000元/KW降低到2010年的4500元/KW,中国累计风电装机容量超过2000万千瓦,成为世界第二大利用风力发电国家。但中国风能制造产业国际技术转移过程中也存在着一系列亟待解决的问题,主要包括:

(1)重复性技术引进严重。长期以来,重复引进一直是我国技术引进的难题[6],风能制造产业中尤为严重,表现在三个方面:一个是垂直型重复引进,即同一种风电机组技术多次引进,虽然每次引进都在单机容量上有一定提高,但都没有脱离引进、淘汰、再引进、再淘汰的模式和路径;二是水平型重复引进,表现为同一水平层次(同一单机容量)的风电机组技术被不同企业引进,而事实上这些技术并没有显著性差异。显著的案例是中国明阳、联合动力和东汽,这三家企业1.5MW风电机组技术均来自于德国Aerodyn,虽然在性能和参数上有细微差别,但是在关键技术指标上并没有显著性差异;三是集中性重复引进,主要表现在2003年之后,随着中国风电市场需求量急剧扩大和产品利润迅速提高,风电制造产业内部出现了大规模重复性技术引进,大批的科技和人力资源因此浪费。

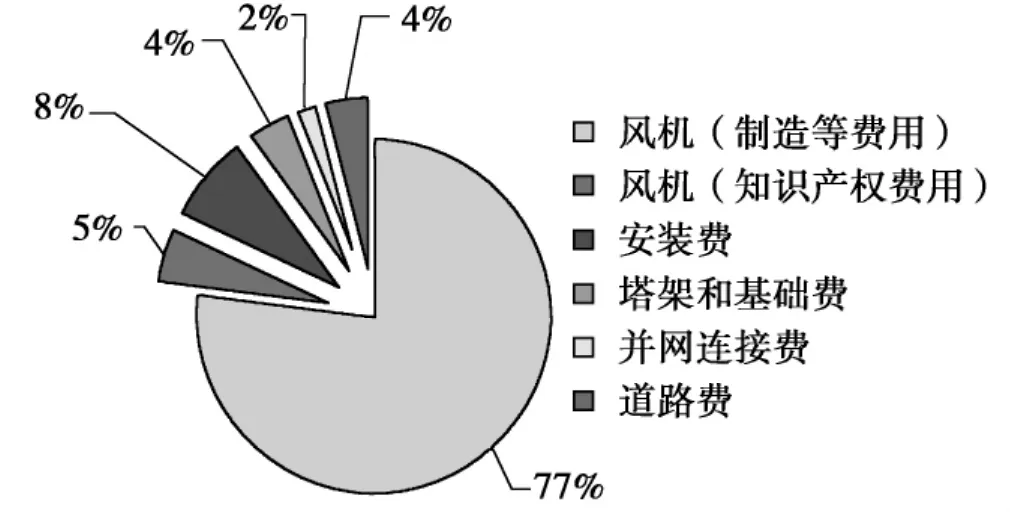

(2)技术转让成本过高。在现有的知识产权体制之下,技术不是公共产品,而是一种昂贵的资本,中国风电制造企业在技术转移过程中常常被迫支付高昂的技术转让费用,并受制于苛刻的技术转让条件。以Aerodyn对中国明阳许可生产2.5/3MW SCD型风机为例,明阳要支付700万欧元许可费用,按产量提取套价1.5%~0.5%的支付许可费用,同时接受产量限制:2010年产量不超过30套,2011年不超过200套,2012年生产500套。按照这一规定,明阳风电前1000套2.5MWSCD型风机仅支付给Aerodyn的专利使用费就高达3.3万欧元/套,占到中国2.5MW风电机组均价的6%,占风电场初始投资成本的将近5%(见图1)。假设这1000台风电机组安装在内蒙古和甘肃走廊、东北、西北、华北和青藏高原等地区,满载工作20年,则每度风电中仅支付给Aerodyn公司的专利使用费用为0.015元,占中国风电平均价格0.55元的将近3%。专利费用过高一方面降低了中国风电制造商利润,制约风电企业技术上的研发投入;另一方面也加重了发展中国家的风力发电成本,制约风力发电技术在发展中国家的应用和扩散。

图1 中国风电投资成本构成

(3)技术转移主要集中在成熟、落后技术上,先进高端技术很难进行转移。发达国家中小制造、设计或者咨询公司是中国本土企业风电机组技术的主要来源。这些企业虽然对中国技术转移意愿最为强烈,但产品技术的稳定性和安全性相对不足;技术最为先进和制造经验最为充足的大型跨国风电制造企业,为了防止发展中国家企业成长为竞争对手,更倾向于内部化技术转让方式,先进尖端的风电制造技术鲜有向中国转移。同时,由于知识的黏性,以及发达国家对技术扩散的严格控制,意会性知识和技术创新能力很难通过转移进行获取。长期依赖于技术转移,缺乏技术创新的动力,从长期来说不利于中国新能源技术的持续发展。技术能力的提高必须依靠以自主研发为主要途径的技术学习和内生技术能力成长[7]。

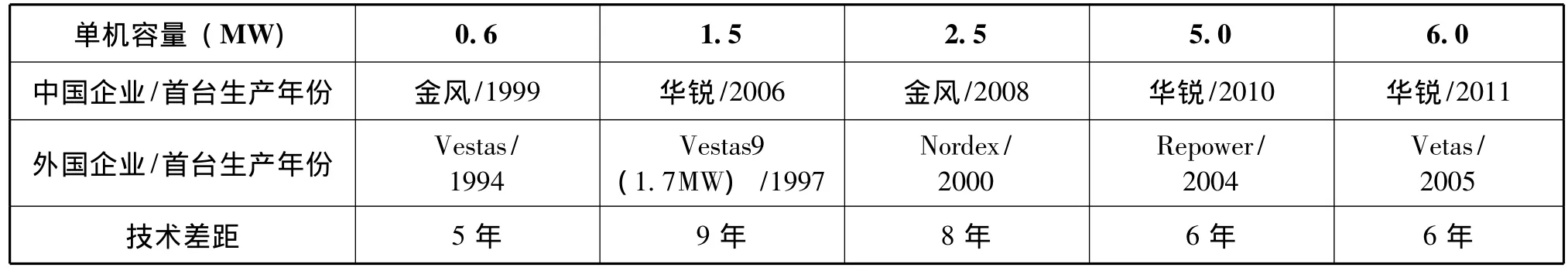

(4)企业消化、吸收和二次创新能力不足,技术差距仍然存在。技术转移不只是一个再投资过程,更应该是一个通过学习逐渐掌握外国技术的过程。然而,由于企业技术吸收能力滞后,我国风电企业在技术的消化、吸收严重不足。引进的技术难以转化为真正掌握的技术,导致企业在技术水平、产品稳定性和安全性上与国外风电企业差距难以缩小。以单机容量作为衡量风电机组技术水平的指标,可以看出中国风电机组首台下线时间与国外同类机型的首台下线时间的差距虽然在缩短,但是仍然维持着5年左右的技术差距。以1.5MW风机为例,国外首台1.5MW风机下线是1997年,而国内首台1.5MW风机下线是华锐2006年实现的,中间相隔了将近9年,而5MW的风机,国外最早出现于2004年,而国内出现于2010年,仍然有6年的时间差距 (见表3)。

表3 中国风机落后于外国风机的技术差距

(5)企业为主体的创新能力薄弱,关键核心技术缺乏。由于起步较晚,技术能力不足,再加上技术消化和吸收跟不上,中国风电制造产业核心技术缺乏,关键技术和知识仍然掌握在外国风电企业手中。世界前10大风机专利拥有企业,没有一个中国公司,即便是在中国申请的风电专利,申请人也绝大多数是外国企业在中国的独资公司 (见表4),外国风电企业占据了中国10大风电专利申请企业的7位,中国国内风电企业仅金风、远景能源和上海电气入围。另外,从专利类型上来看,外国风电企业在中国申请的专利91%为技术含量和创新性最高的发明专利,中国本土企业的发明专利比例则只有48%(见图2)。

表4 世界和中国风电专利数量居于前十位的企业

图2 中国风电企业和外国风电企业在中国专利申请类别分析

4 结论及政策建议

风电制造技术转移既促进了中国风电设备制造的国产化进程,推动了中国风能资源的利用,但同时又面临着重复性技术引进、转让成本过高、企业技术吸收和消化吸收不足等制约。进一步完善技术转移机制,推动中国风能制造业健康快速发展,必须从以下方面着手。

第一,加快建立完备的技术引进信息共享系统。技术交易市场是不完全市场,技术交易市场的扭曲以及技术转让双方之间的信息不对称,使技术接受方在复杂市场环境中难以获取完备的信息。当企业缺乏对同行企业技术引进信息了解的时候,水平型重复引进容易发生;当企业对自身和全球技术发展程度缺乏了解的时候,垂直型重复引进在所难免。

第二,构建风能制造产业技术引进联盟,在关键核心技术引进上进行统一规划和协调。一方面以联盟形式进行技术谈判,可以增强发展中国家企业在技术转移谈判中的力量,争取更为有利的技术转让条件;另一方面也可以避免重复性技术引进,降低技术引进成本,避免资源浪费。以日本经验为例,日本在引进转炉时,几大钢铁公司都提出要求,由钢铁协会协调议定引进一套,由NKK公司牵头,组织转炉俱乐部,各钢铁公司包括设计、制造、研究单位参与共同吸收,国产化后推广到各个公司。

第三,加强引进技术的消化和吸收,建立以企业为主体,产学研相结合的技术支撑体系[8]。对重大装备的引进,企业应吸收国内高等院校和科研院所等参与,共同跟踪国际先进技术的发展,在消化吸收的基础上开展自主创新活动。鼓励有条件的企业建立研发中心等创新载体,或者引导有条件的大企业与国家科学发展规划紧密结合,并建立和完善技术创新的激励机制。

第四,支持产业共性技术开发,建立产业共性技术支持体系。设立专门的风电制造产业共性技术研发基金,选取产业共性技术中公共性和不可分割性强,可能对风能制造业发展起重大作用,有较大未来经济效益,能显著提高产业技术水平,带有综合性,需要跨产业、跨地区组织攻关的风电制造技术,组织风电制造企业、风电技术研发中心和高校进行技术攻关,最终的研发成果在产业内共享。

第五,利用科技全球化契机,实施多样化的技术引进途径。随着经济全球化的加快推进,科学技术在全球范围内扩散速度加快,研发国际化趋势不断加强。我国应充分利用科技全球化的契机,争取技术引进途径多样化,加快我国技术创新水平。在国际市场争取先进的风电制造技术人才,通过人员流动、信息交流等多样化途径为我国风电制造业开发更先进的技术。

[1]冯伟,李颖洁.基于产业链的中国风电装备制造业发展策略研究[J].中国科技论坛,2010,(2):61-66.

[2]李俊峰,施鹏飞,高虎著.中国风能统计报告[R].海口:海南出版社.2010.

[3]蔡茜,黄栋.基于“钻石模型”对中国风能产业的竞争力的分析[J].中国科技论坛,2010,(11):37-40.

[4]黄萃,苏竣,施丽萍,程啸天.政策工具视角的中国风能政策文本量化研究[J].科学学研究,2011,29(6):876-889.

[5]蔡声霞,高红梅.发展中国家国际技术转移模式的分类及评价[J].科技进步与对策,2008,25(9):152-155.

[6]郝瑞明,陈余富.我国技术引进的问题与对策[J].经济纵横,2002,(1):29 -31.

[7]路风.理解自主创新[J].软科学研究,2006,209(10):42 -45.

[8]吴贵生,唐晓媛,王毅.我国制造业发展的科技战略要点初探[J].中国科技论坛,2004,(2):29-32.

(责任编辑 胡琼静)

Wind Power Manufacturing Technology Transfer in China and Its Challenges

Zhang Fang,Su Jun

(School of Public Policy and Management,Tsinghua University,Beijing 100084,China)

F124

A

清华大学自主科研项目“中国风电产业创新模式与公共政策研究”(20101081967),国家自然科学基金项目“中国科技决策中的政府官员与科学家关系研究:基于知识与价值的理论构建和实证研究”(71003062)。

2011-12-06

张芳 (1987-),女,湖北恩施人,博士研究生;研究方向:技术转移、技术创新与新能源产业技术政策。