利用氧化铁红厂废水制备氧化铁红晶种的研究

2012-10-17葛启龙汪晓军何耀忠黎兆中

葛启龙,汪晓军,何耀忠,黎兆中

(华南理工大学环境科学与工程学院,广东广州 510006)

氧化铁红是一种重要的工业颜料,中国氧化铁红产量占全球60%~70%。氧化铁红是一种α-Fe2O3晶体,在液相中要想得到α-Fe2O3晶体,必须要形成结晶中心,使生成的三氧化二铁依附在结晶中心上形成较大的结晶。铁红就是以预先制备好的晶种为核心,在第二步氧化工序中生成的三氧化二铁包覆在晶种之外使晶种长大,成为具有颜料性质的颗粒[1]。

生产氧化铁红颜料的工艺路线较多,可分为干法与湿法两大工艺[2]。在使用湿法生产氧化铁红过程中,会产生大量的含亚铁离子的酸性废水,生产每吨铁红废水的排放量达15 t左右,废水中亚铁的质量分数为0.1%~0.3%,废水的来源主要是从反应桶中分离出成品氧化铁红后的水溶液以及水洗氧化铁红产生的废水。此废水pH为3~4,且含有大量的亚铁离子,必须经过处理才能达标排放[3-6]。

对酸性废水的处理最简单的方法是加碱中和。在废水中投加氢氧化钠溶液,并通入空气,对废水中的亚铁离子进行氧化,这时,随着废水pH的提高,会产生大量的棕黑色沉淀物,上清液可达标排放,而沉淀下来的污泥主要由氢氧化亚铁与氢氧化铁组成。若将含铁污泥作为固废处理,既浪费了资源,也可能产生二次污染[7]。笔者在对目前氧化铁红生产过程产生的废水的特征及其处理现状、氧化铁红晶种制备的机理等进行深入综合考察的基础上,拟利用废水中亚铁离子含量高的特性,探索利用废水中亚铁离子制备氧化铁红晶种的新工艺。并通过对含亚铁盐酸性废水的处理和氧化铁红晶种制备过程中的各种影响因素的探讨,在使得废水达标排放的同时,开发出高品质的氧化铁红产品,为综合利用含铁废料制备氧化铁红产品开辟新的领域,从经济和技术上寻找更好的增长点。

1 实验部分

1.1 实验原料

水样:广东某氧化铁红厂生产过程产生的混合废水,pH=3~4,色度 400 倍,ρ(Fe2+)=580 mg/L。试剂:工业烧碱(质量分数为30%的溶液),绿矾溶液,浓硫酸,废铁皮等。

1.2 工艺流程

工艺过程:酸性亚铁盐废水采用氢氧化钠中和产生含铁污泥沉淀,上清液调节pH至6~9达标排放,沉淀物用于制备氧化铁红晶种。

实验步骤:1)取500 mL酸性亚铁盐废水至烧杯中,投加30%工业烧碱并曝气,调节pH至6~9,上清液排放;2)收集底部含铁污泥,继续投加30%工业烧碱,调节pH至11~13,通压缩空气进行氧化反应,至污泥pH下降到一定值且基本维持不变,得到氧化铁红晶种[1];3)晶种和水按一定配比置于 1 L烧杯中,加入足量的铁皮,升温至75~85℃,同时向反应体系中以一定流速通入空气,将体系中的晶种充分搅拌,反应50~65 h,氧化铁红浆料经脱水、水洗、干燥得到红色 α-Fe2O3颜料粒子[8]。

1.3 分析方法

废水pH、色度的检测均参照《水和废水监测分析方法》[9];用重铬酸钾法测定亚铁浓度;氧化铁红中Fe2O3含量的测定采用GB 1863—2008《氧化铁颜料》进行检测;颜料色光测定采用Datacolor 110分光测色仪进行检测;水溶盐测定采用GB/T 5211.11—2008《颜料水溶硫酸盐、氯化物和硝酸盐的测定》进行检测;水分测定采用GB/T 5211.3—1985《颜料在105℃挥发物的测定》进行检测;筛余物的测定采用GB/T 5211.18—1988《颜料筛余物的测定》进行检测。

2 结果与讨论

2.1 酸性亚铁盐废水处理

2.1.1 烧碱投加量对出水pH、色度、污泥产量的影响

取500 mL废水于烧杯中,搅拌,加入氢氧化钠溶液并曝气,曝气流量为50 mL/min,反应20 min后取上清液,测其pH、色度。烧碱投加量对出水pH、色度的影响见图1。由图1可知,出水pH随NaOH投加量的增加而提高。当烧碱投加量在0.6~1.4 mL(即每吨废水投加质量分数为30%的烧碱1.2~2.8 L)时,出水pH维持在6~9。由图1可知,出水色度随着NaOH投加量的增加而降低。当烧碱投加量为1.4 mL时,废水色度降低至40倍,脱色率达到90%。

取500mL废水于烧杯中,搅拌,加入氢氧化钠溶液并曝气,曝气流量为50 mL/min,反应20 min,沉淀2 h,测量污泥体积。烧碱投加量对污泥产量的影响见图1。由图1可知,污泥产量随着NaOH投加量的增加而提高。当烧碱投加量为0.4 mL时产生污泥50 mL,当烧碱投加量为1.4 mL(即每吨废水投加质量分数为30%的烧碱2.8 L)时产生污泥145 mL,继续增加烧碱投加量污泥产量变化不大。将3次沉淀污泥进行浓缩发现,污泥体积约占废水体积的15%,即每吨废水可产生0.15 t含水率为99%的含铁污泥,折合成含水率80%的污泥0.12 t,按每吨污泥处理费用为350元计算[10],则每吨废水的污泥处理费用为42元。

图1 不同烧碱投加量对出水pH、色度、污泥产量的影响

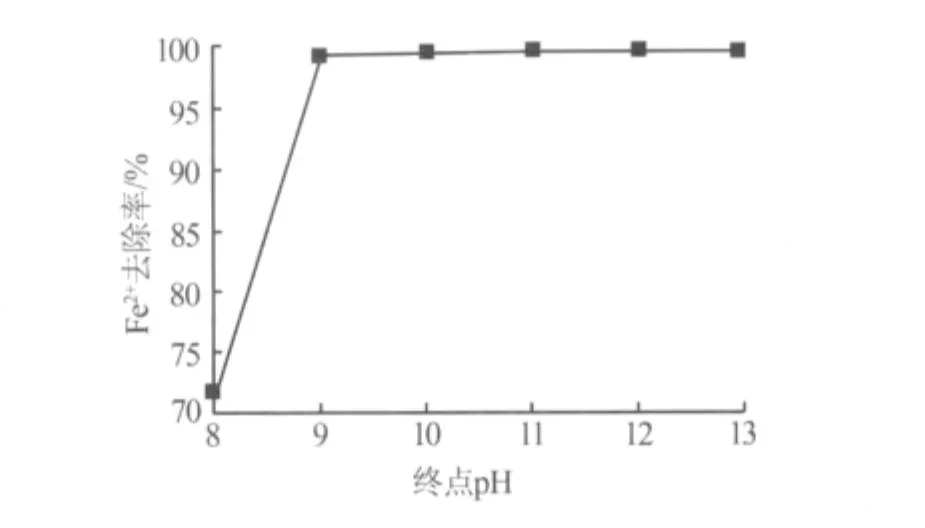

2.1.2 出水终点pH对Fe2+去除率的影响

取500 mL废水于烧杯中,搅拌,加氢氧化钠溶液,调节pH到一定值后开始曝气,并继续加氢氧化钠溶液控制终点pH。出水终点pH对废水Fe2+去除率的影响见图2。由图2可知,Fe2+去除率随着出水终点pH的升高而增加,当终点pH达到8.9时Fe2+去除率达到99.5%以上,废水中几乎无残留Fe2+。

图2 出水终点pH对废水中Fe2+去除率的影响

2.2 含铁污泥制备氧化铁红晶种的可行性

2.2.1 含铁污泥制备氧化铁红晶种

收集酸性亚铁盐废水处理后的含铁污泥,先进行浓缩,然后加入NaOH溶液,将pH调节至11~13,接着通压缩空气进行氧化反应。在此过程中,污泥的pH会不断下降,待pH下降至9~10且基本维持不变时,氧化铁红晶种制备完毕,晶种呈棕红色。

2.2.2 二步氧化制备氧化铁红颜料

对于上述方法制备的氧化铁红晶种,只是可以观察到其与该氧化铁红厂硫酸盐湿法制备得到的氧化铁红晶种在色泽、形态上极为相似,但其是否可以通过二步氧化制备氧化铁红产品需进行进一步实验进行论证。

将制备的氧化铁红晶种加入已装满蓬松铁皮的反应装置中,加热升温至75~85℃,缓慢倒入质量分数为98%的浓硫酸直至pH约为4,再投加七水硫酸亚铁溶液直至溶液中的七水硫酸亚铁质量浓度达到8~10 g/L,将反应温度保持在85℃左右,间隔测试浆料中七水硫酸亚铁浓度,随时补加。全过程在通压缩空气曝气的条件下进行。当浆料由原先晶种的棕红色转变成鲜亮的桔红色时,补加预先配制好的饱和硫酸亚铁溶液以维持氧化反应所需的亚铁离子浓度,直至浆料反应到所需色度和亮度为止,反应时间为50~65 h。将得到的氧化铁红浆料脱水、水洗、干燥得到氧化铁红产品,其质量指标:w(水分)=0.8%、w(>45 μm 粒子)=0.1%、w(水溶盐)=0.2%、w(Fe2O3)=96.8%、色光为近似~微。利用含亚铁盐废水制备氧化铁红晶种生产的氧化铁红产品,三氧化二铁质量分数为96.8%,满足GB/T 1863—2008《氧化铁颜料》的标准。这也进一步论证了利用含亚铁盐废水制备氧化铁红晶种的可行性。

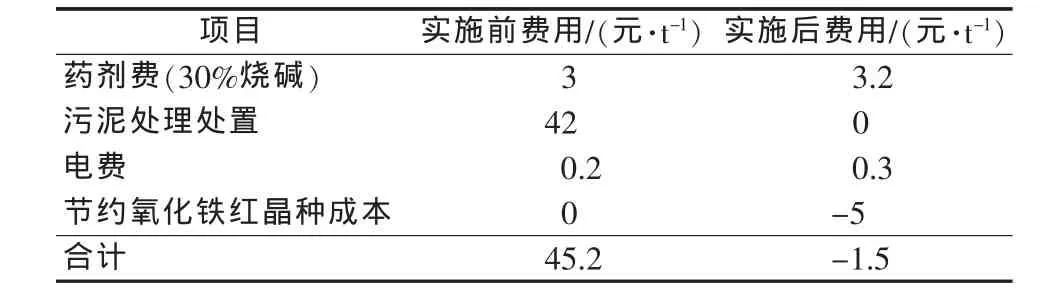

3 经济技术分析

利用含亚铁盐废水制备氧化铁红晶种的方法,在解决环境问题(包括污泥处理处置难、处理费用昂贵等问题)的同时,节约了制备氧化铁红晶种的生产成本。该氧化铁红厂日排放水量1000 t,新工艺实施前后每吨水处理费用见表1。由表1可知,新工艺实施后每吨废水可为该氧化铁红厂节约45.2+1.5=46.7元。该氧化铁红厂日排放水量1000 t,则每天可节约开支约4.6万元。

表1 新工艺实施前后废水处理费用对比

4 结论

1)处理 pH=3、ρ(Fe2+)=580 mg/L 的含亚铁盐酸性废水,每吨废水需投加质量分数为30%的工业烧碱2.8 L,至出水pH至6~9、色度≤40、Fe2+去除率达99.5%,满足GB 18918—2002《城镇污水处理厂污染物排放标准》的二级标准,可达标排放。

2)废水处理后可产生约15%(体积分数)的含铁污泥,主要由 Fe(OH)2和 Fe(OH)3组成。 利用该含铁污泥制备氧化铁红晶种,再二步氧化可生产氧化铁红产品,其Fe2O3质量分数为96.8%,满足GB/T 1863—2008《氧化铁颜料》标准。

3)采用含亚铁盐废水制备氧化铁红晶种的新工艺,每吨废水处理费用可减少约46.7元。

[1]沈清,孙丰芝.硝酸法铁红晶种的制备及其对氧化的影响[J].无机盐工业,1997(6):5-6.

[2]孙德慧,张吉良.氧化铁红制备工艺进展[J].贵州化工,2000,25(3):7-9.

[3]蔡美芳,党志.磁黄铁矿氧化机理及酸性矿山废水防治的研究进展[J].环境污染与防治,2006,28(1):58-61.

[4]罗凯,张建国.矿山酸性废水治理研究现状[J].资源环境与工程,2005,19(1):45-49.

[5]Akcil A,Koldas S.Acid mine drainage (AMD):Causes,treatment and case studies[J].Journal of Cleaner Production,2006,14(12/13):1139-1145.

[6]饶俊,张锦瑞,徐晖.酸性矿山废水处理技术及其发展前景[J].矿业工程,2005,3(3):47-49.

[7]王月香,陈茂林.污泥处理处置的研究进展[J].安徽农业科学,2011,39(17):10340-10341.

[8]朱骥良,吴申年.颜料工艺学[M].北京:化学工业出版社,1989:184-194.

[9]国家环保总局.水和废水监测分析方法[M].4版.北京:中国环境科学出版社,2002.

[10]张义安,高定,陈同斌等.城市污泥不同处理处置方式的成本和效益分析——以北京市为例[J].生态环境,2006,15(2):234-238.