表面张力贮箱泡破点盲测技术研究

2012-10-15郝贵欣

郝贵欣,张 华,董 飞

(西安航天发动机厂,陕西西安710100)

0 引言

表面张力贮箱是姿控发动机重要组件,贮箱内管理装置的主要作用是保证贮箱在不同姿态下出液口都能连续输出无夹气的推进剂。泡破点是贮箱的关键特性参数之一,如果贮箱泡破点降低,贮箱输出的推进剂会夹杂气体,使推进剂管理能力下降或推进剂供应流量不足,最终导致姿控发动机动力系统性能下降。

1 贮箱泡破点的定义

在空间环境下,贮箱处于完全失重或微重力状态,此时液体的表面张力是影响液体行为的主要因素,见图1所示。在液体的表面张力作用下,气液界面的平衡条件是

式中:△p为气液界面两面的压差;σ为液体表面张力;R1和R2为液面的主曲率半径。

如果液面为球面的一部分,则

采用筛网作为管理装置的毛细元件时,它所能维持的最大静压力就是筛网的泡破点值△pcr,也是气体穿过筛网时所需的压差。由式(2)得

式中:DBP为筛网的有效孔径。

由此可见,筛网泡破点值理论上仅与工作介质表面张力和筛网的有效孔径有关,其值就是气体穿过筛网孔径时所产生的压力差,所以可以通过测量此压力差的方法得到筛网的泡破点值。

2 贮箱结构简介及测试现状

2.1 贮箱结构简介

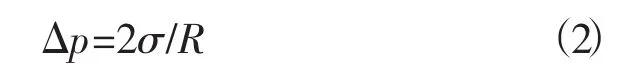

贮箱由上半球、圆筒段、下半球和管理装置焊接而成,如图2(a)所示。

管理装置位于下半球内,由隔板组件、角杯、通道和底收集器等组成,其中角杯、通道与底收集器共同组成一个空腔,通过出液口与外部连通。

2.2 泡破点测试现状

目前泡破点测试只能对未装入贮箱的管理装置进行测试,方法是将管理装置放入盛有无水乙醇的贮液槽内,通过手动操作气体减压器,给管理装置内腔缓慢增压,观察筛网表面,直至第一个气泡穿过网片,此时测得的网片两侧压差就是泡破点值。

3 盲测原理及难点分析

管理装置装入贮箱后,管理装置完全看不见,传统的泡破点测试方法无法进行,这时只能进行盲测。盲测就是不用人眼观察数据和不用人工控制压力,整个测试过程完全由计算机独立控制并输出测得的贮箱泡破点值。

3.1 盲测原理

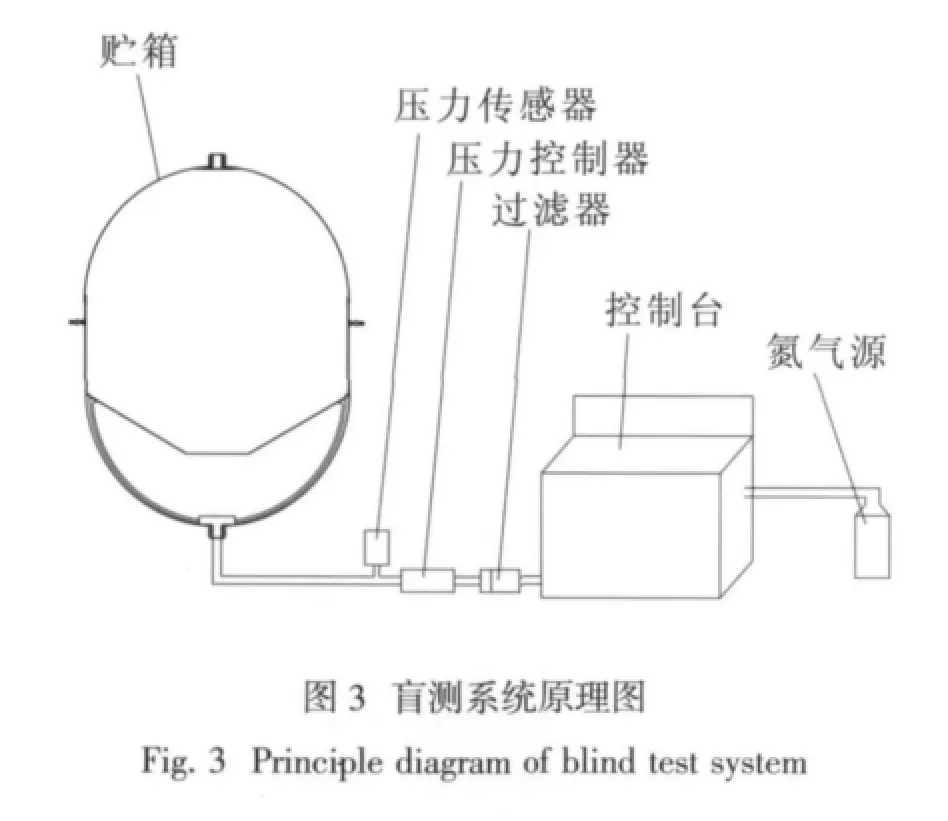

盲测原理是向贮箱内加注一定量的试验介质并使管理装置筛网上形成完整的液膜,然后通过如图3所示的系统缓慢给贮箱增压,控制台上的计算机实时采集和分析压力传感器传来的压力数据,并且与预定的增压速率进行比对,实时输出计算得到的PID参数给压力控制器,以使增压速率恒稳,当压力传感器的压力数据出现突然变小并短时间内无回升时,即可判定突变时刻的压力值为泡破点值。

3.2 难点分析

贮箱壳体不透明,无法观察到其内管理装置的状态,因此,盲测有以下难点:

1)管理装置在贮箱内,如何保证入口滤网和隔板窗不形成液膜而管理装置的筛网表面形成完整的液膜,避免这三层筛网均形成液膜,导致密闭死腔形成;

2)如何通过自动控制增压,并保证管理装置内腔实时为准平衡状态(即内腔各处压力值基本一致),减小误差,提高测量准确性;

3)无水乙醇(试验介质)为易蒸发液体,蒸汽遇冷的管理装置容易凝结液滴,也会在隔板窗形成液膜,如何缩短测试时间和减少蒸发量。

4 技术方案

用试验介质将贮箱内的管理装置浸湿,使网片表面形成液膜,用计算机自动控制给贮箱缓慢增压,实时采集贮箱的压力并绘制压力曲线,在入口压力保持缓慢、平稳的前提下,当压力增长到一定值,气体打破网片液膜的表面张力,在压力曲线上表现为突然下折,此时测得的网片两侧的压力差就是贮箱的泡破点值。

4.1 试验介质加注

从贮箱的出液口到进气口有三层筛网,如果这三层筛网均形成液膜,管理装置内部便会形成一个被液膜密封的空腔,又由于试验介质蒸汽压的影响,将不能准确测量管理装置的泡破点值。试验介质加注方案是:从出液口加注,控制加注介质量,使贮箱以任何姿态放置试验介质均不能碰到隔板窗。试验介质的最大加注量可以依据贮箱的结构通过理论计算得到。

4.2 筛网表面液膜形成方案

试验介质的加注方法和加注量可保证隔板窗无试验介质,但在管理装置上液膜形成过程中必须保证隔板窗与试验介质无粘连。液膜形成方案是:先使通道浸湿,再浸湿通道末端的角杯,然后浸湿底收集器,最后将贮箱倒立,使通道和底收集器内的多余试验介质流至通道末尾,减小试验过程中介质流动干扰,保证管理装置外表面被润湿,而其他网片不润湿。

4.3 增压方案

管理装置到进气口之间的空腔比较大,致使增压时间很长,而且筛网与进气口的距离比较远,筛网表面的液膜破裂时造成的压力差必须克服隔板窗和入口滤网两道筛网阻隔,压力损失比较大,对测量准确度影响很大。管理装置到出液口之间的空腔很小,而且距离压力测量装置也比较近,压力损失非常小,增压方案确定为从出液口增压。

4.4 微压力平稳控制

只有控制管理装置内腔压力的平稳缓慢增加,才能使筛网液膜破裂时内腔压力为准平衡状态,提高测量的准确性。筛网入口压力控制采用进口ER3000压力控制器及节流孔板,并在控制程序中运用当前工业控制应用最广泛的PID控制方式,实时计算P,I,D三个参数,实现对流量的限制及压力的实时调整控制。

4.5 缩短试验时间的技术方案

试验介质蒸气遇冷容易在管理装置和隔板窗上聚集成液滴,形成液膜,需要尽量缩短试验时间,减小试验介质的蒸发量。流量控制采用节流孔板,如果试验从始至终采用小孔径节流孔板,试验时间会很长。综合考虑时间和流量,采用了分段控制方式,试验前期通过较大孔径节流孔板增压,缩短试验时间,试验后期则采用较小孔径的节流孔板限流,保证筛网两侧压力的准平衡状态,满足控制精度和响应速度的要求。

5 系统的组成及实现方法

5.1 系统组成及工作原理

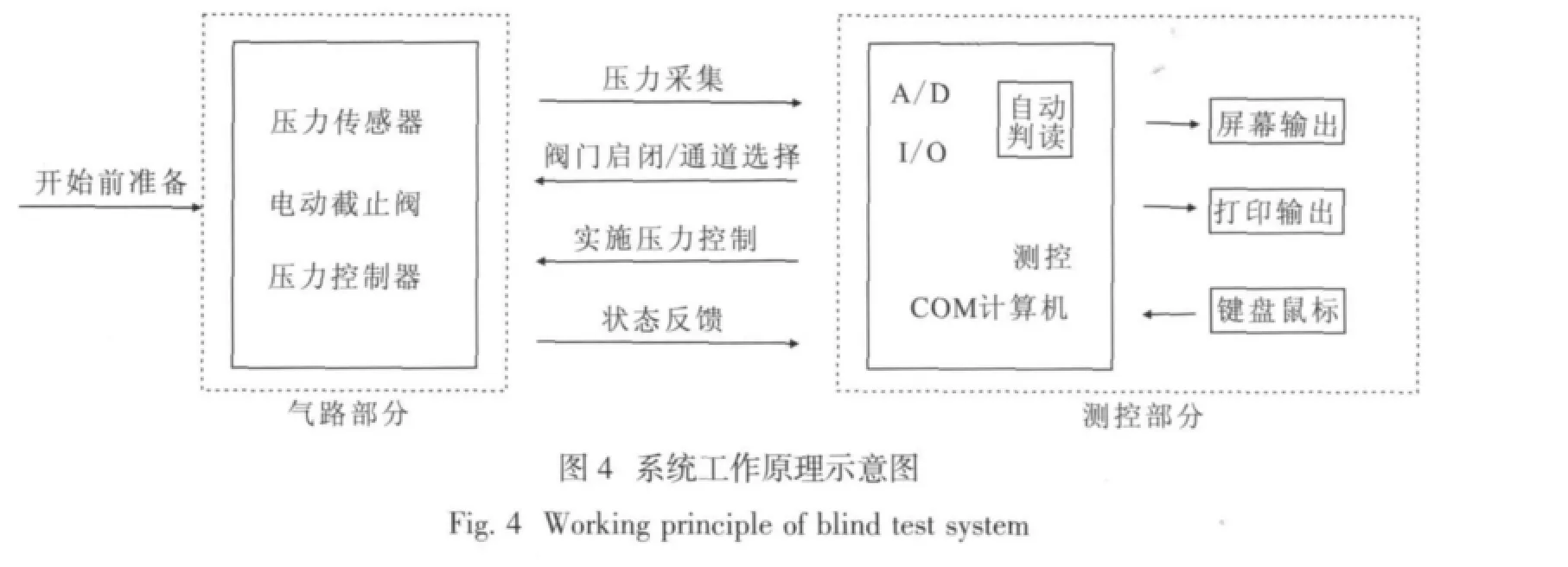

系统由气路、测控两部分组成,其中气路部分是系统的硬件基础保障,包括压力传感器、减压阀、压力控制器、截止阀以及管路等,主要完成气源减压、微压供给和压力感知等任务;测控部分是系统的控制核心,包括计算机、显示器、采集板、信号转换板和软件等,主要负责数据采集、控制信号输出及仪表显示等。测控部分软件采用LabVIEW 8.6作为开发平台,主要由负责窗口调用的界面模块及负责试验过程控制方式的试验控制模块、负责不同产品试验参数和控制方式的样本管理模块、负责试验曲线再现的数据回放模块等组成。全部自动控制动作指令皆由控制软件发出。系统工作时,压力变送器将管路压力数据传送到采集板卡并进入计算机,交付给控制软件处理,控制软件将数据输出到屏幕,并经判断处理后的数据自动发出控制指令,控制电动阀的开启或关闭,控制ER3000压力控制器的PID参数,调整进入贮箱内腔的压力变化速度,使贮箱内腔按预定的速度增压。控制软件实时处理和分析压力数据,并以曲线形式显示出来,通过自动判读分析、判断,得出贮箱的泡破点值数据,工作原理如图4所示。

5.2 测量控制

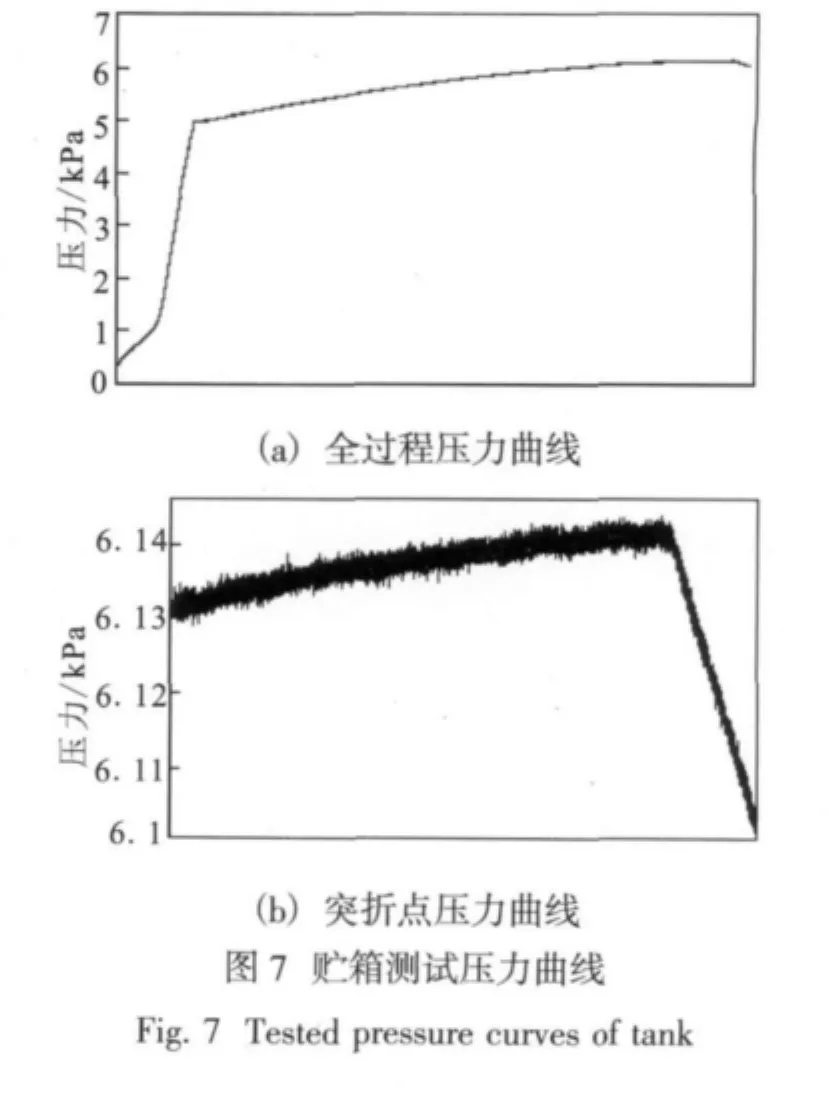

软件试验模块负责试验的全过程控制,过程是先应用预定义的试验样本参数,包括压力控制目标值、试验通道和分段控制划分等,然后缓慢对贮箱增压,并实时控制增压速率,实时采集筛网内腔的压力数据并绘制压力曲线。如果压力曲线出现突然弯折(此时液膜突然破裂),并短时间内无跳跃和回升,即可判定突折拐点处的最高压力为贮箱的泡破点值。检查短时间内压力是否回升是为了排除筛网自身变形引起的压力突变,虽然筛网自身变形也能够引起较大的压力曲线突变,但压力会迅速回升。

样本管理是将贮箱、管理装置及其内部各待测零组件根据试验方法的不同进行归类管理,每一类都可以独立设置自己的试验通道、试验过程控制方式、压力目标值及分段控制划分等控制参数,不但增加了系统对试验过程控制的灵活性而且互不干扰。

分段控制是为加快试验过程,缩短试验时间,减小试验介质蒸发量的控制方式,就是将整个试验过程划分为若干段,后一段的增压速率总是小于前一段的增压速率,使贮箱增压过程中,逐渐向准平衡状态转变,直至液膜破裂。分段控制既减小了试验介质蒸发带来的误差,又使液膜破裂时贮箱为准平衡状态,提高了测量精度。

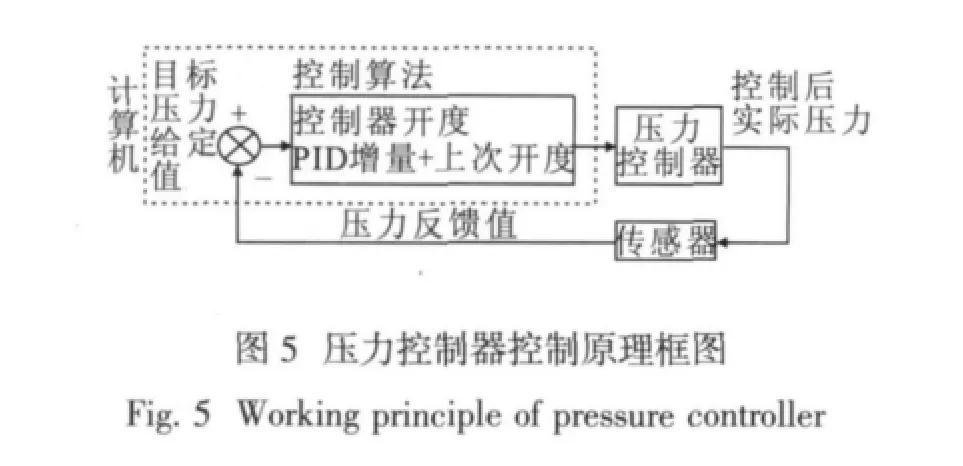

5.3 微压闭环控制

进入筛网内腔的压力控制采用了PID控制方式,结合测量系统要求采取了有针对性的控制技术,确保被控参数的控制精度。压力控制器基本控制原理见图5所示。

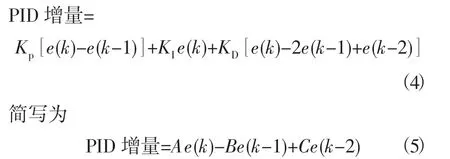

采用了数字PID增量公式为数学模型,以采样时刻的偏差(偏差=目标压力给定值-压力反馈值)计算控制量与上一时刻控制量的累加,并输出到压力控制器的执行元件,从而调节筛网内腔压力趋近给定值,满足控制精度要求。PID增量按下面公式计算

比例系数Kp影响系统的增压速度和精度;积分时间KI影响系统的压力稳态精度;微分时间KD影响系统的动态特性。这三者的整定是实现PID控制的关键环节,由于试验系统和控制元件没有数学模型,因此通过理论计算难以确定PID参数,只有通过经验取值预设,然后再根据实际的闭环运行,观察系统的增压曲线做手动调整,反复试凑参数,最终达到满意的结果。

6 试验验证

采用上述技术研制的贮箱泡破点盲测系统实物见图6。

用该系统对贮箱毛细元件和贮箱泡破点进行测试验证,盲测压力曲线见图7。与现有测试方法进行比对,测量误差小于0.1 kPa,满足贮箱泡破点盲测要求。

7 结论

1)贮箱泡破点盲测采用的微压闭环控制技术,解决了泡破点盲测过程管理装置内腔压力维持准平衡状态的难题。

2)研制的贮箱泡破点盲测系统具有自动控制、自动判读和测试精度高等特点,经试验验证,满足贮箱泡破点盲测要求。

[1]JAEKLE D E,Jr.Propellant management device conceptual designandanalysis,AIAA-97-2811[R].USA:AIAA,1997.

[2]陈志坚,孟庆平,李建.表面张力贮箱推进剂管理装置流阻的计算[J].上海航天,2001(5):23-32.

[3]李治,沈赤兵,周进.通道式表面张力贮箱通道的计算和确定[J].火箭推进,2003,24(3):244-246.

[4]气动技术编写组.气动技术[M].北京:北京出版社,1981.

[5]罗秦,王金玉,谢纪绩.流量测量手册[M].北京:计量出版社,1982.

[6]盛敬超.液压流体力学[M].北京:机械工业出版社,1980.

[7]李庆扬,关治,白峰衫.数值计算原理[M].北京:清华大学出版社,2000.

[8]王顺晃,舒迪前.智能控制系统及其应用[M].北京:机械工业出版社,2005.

[9]刘君华.现代检测技术与测试系统设计[M].西安:西安交通大学出版社,1999.