泵前阀开关波纹管组件改进设计

2012-10-15孙凯,罗跃

孙 凯,罗 跃

(北京航天动力研究所,北京100076)

0 引言

波纹管组件是一种常用的弹性密封元件,由结构支撑件和波纹管固连在一起形成组件,其在外载荷作用下改变形状和尺寸,载荷消除后可恢复原来的状态,依据其特性可实现转换、隔离和密封。因其良好的隔离和耐低温性能,被普遍采用于低温发动机阀门中,作为阀门的承压和动密封元件。

疲劳寿命水平是波纹管组件的重要性能指标。某型号泵前阀开关腔波纹管组件为完全对称的设置,并使用同一种U形波纹管作为阀门承压和动密封元件。当波纹管组件处于自由状态时,阀门处于半开半关状态。在阀门开关动作中,阀门开腔波纹管组件处于压缩/拉伸状态,关腔波纹管组件处于拉伸/压缩状态,拉伸和压缩位移量分别为阀门行程的1/2。在某批次抽典试验中,阀门动作仅130多次就发生了开关腔波纹管组件疲劳失效,不满足阀门动作次数不低于200次的寿命要求。经分析,疲劳失效是波纹管在交变载荷作用下发生了双向弯曲疲劳开裂,最终形成了穿透性裂纹所致。经对发生疲劳失效的同批次阀门进行动作试验,考核波纹管组件的疲劳寿命水平,对试验结果按照对数正态分布进行统计,置信水平取0.8,动作次数要求为36次 (至飞行结束所要求的最少动作次数)时,计算出可靠性下限0.9683;动作次数要求为70次 (至飞行结束所要求的最多动作次数)时,计算出可靠性下限0.9098。从统计分析结果看,泵前阀开关腔波纹管组件可靠性水平较低,与发动机的高可靠性要求存在较大差距。

1 泵前阀开关腔波纹管组件新旧状态参数对比

波纹管组件的疲劳寿命是波纹管设计中最难精确计算的问题,它的影响因素很多,除了取决于材料的疲劳性能及波纹管的结构稳定性,还取决于工作条件。在原材料疲劳性能难以提高的情况下,可改进波纹管的结构,改善工作条件以期提高波纹管组件疲劳寿命水平。

1.1 波纹管结构参数

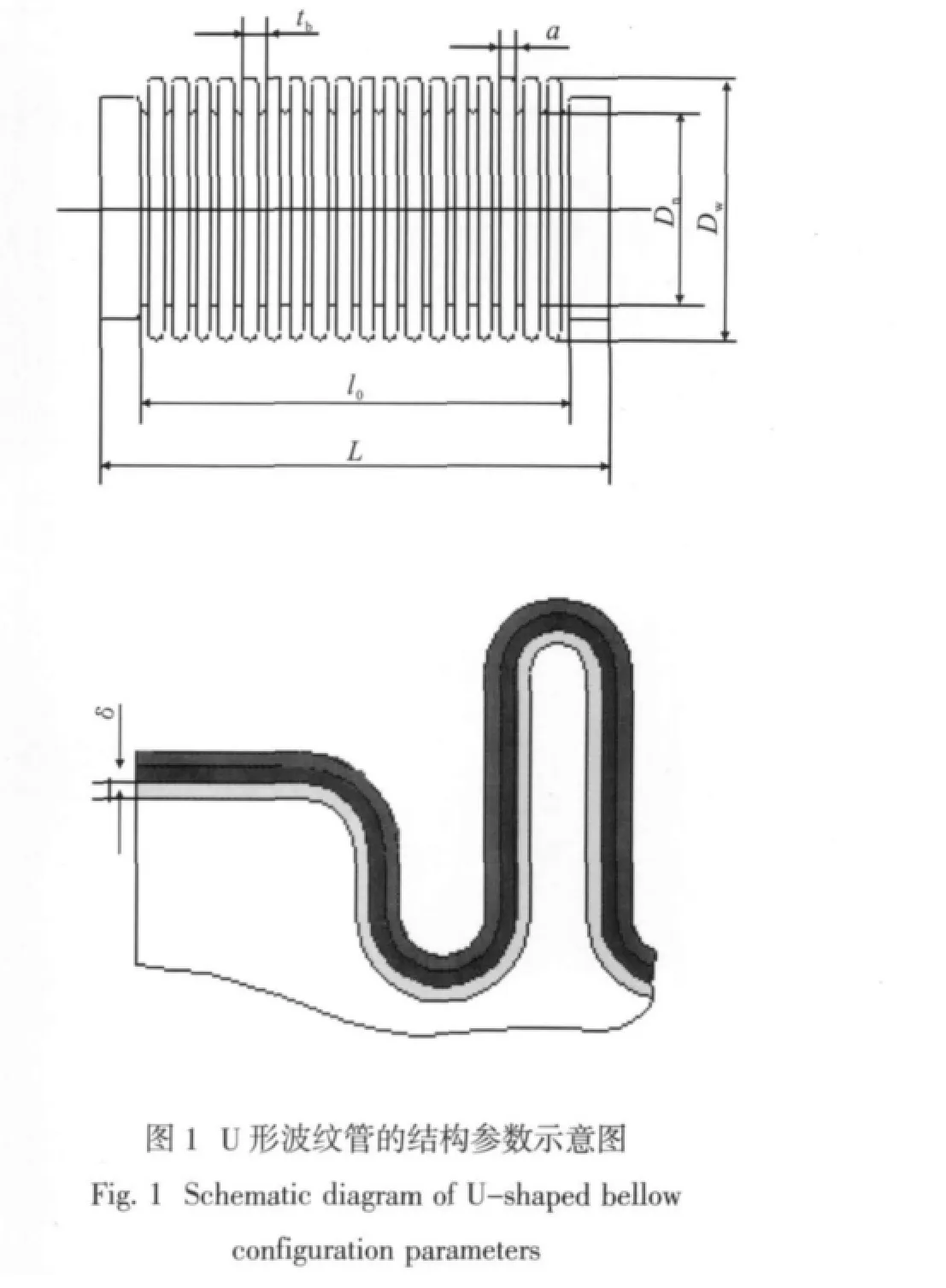

U形金属波纹管的结构参数包括管坯壁厚δ、波纹管外径Dw、波纹管内径Dn、波距t、波厚a、波数n、层数N、有效长度l0及总长度L。图1为一个标注了结构参数的18波U形波纹管示意图。当波纹管的疲劳寿命不足时,应减薄管坯壁厚,增加波纹管有效长度和波数;当失稳压力值达不到设计要求时,应增加壁厚和层数,减少有效长度和波数。

泵前阀开关腔波纹管组件作为阀门密封和作动力转换传递元件,波纹管的内、外腔有效面积和刚度对阀门动作安全性有较大影响。另外,基于火箭发动机对元器件质量的严格限制,不可能大幅改变波纹管的结构参数。

基于上述改进原则并参考波纹管组件实际工况,在不降低波纹管失稳压力、不影响波纹管内外腔有效面积、不大幅增加波纹管刚度和不大幅增加波纹管总长的前提下,将原波纹几何参数作了改进,改进前后具体结构参数见表1。从参数对比分析,波纹管设计改进后,管坯壁厚减薄,增加波纹管有效长度,有利于提高波纹管疲劳寿命水平。

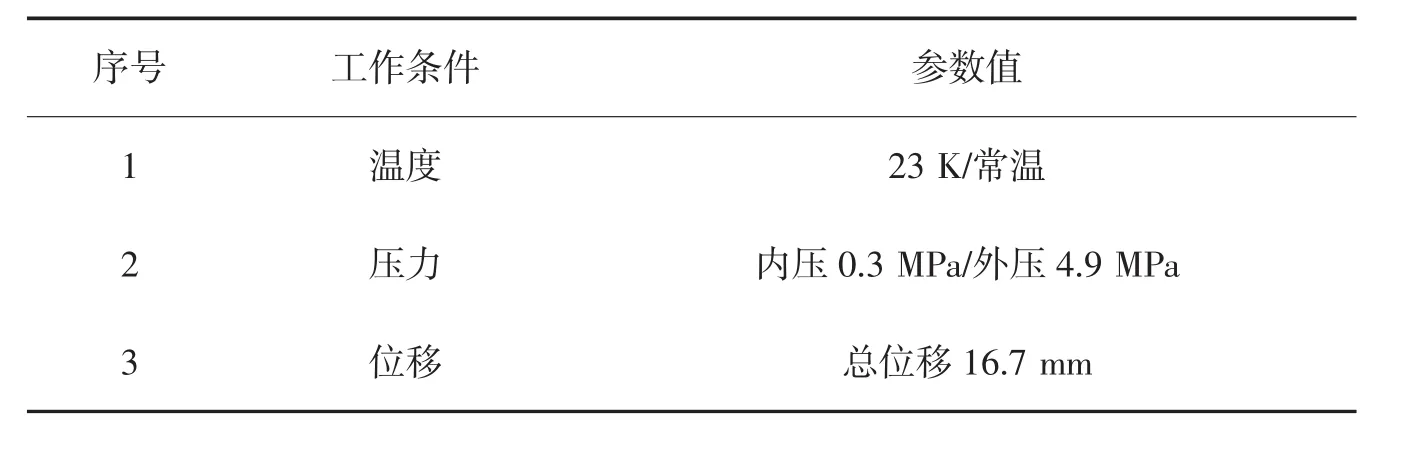

1.2 波纹管组件工作条件分析

波纹管组件的疲劳寿命主要与其应力水平即工作条件有关系,泵前阀开关腔波纹管组件基本工作条件见表2,泵前阀工作温度和工作压力,不可更改,总位移量为阀门需求,同样改变困难。波纹管改进设计基于以下两点:

1)当波纹管组件存在拉伸位移时,建议波纹管的拉伸压缩比例为1:2。

2)泵前阀开关腔波纹管组件疲劳失效原因为在交变载荷作用下,波纹管产生双向弯曲疲劳开裂,并最终形成了穿透性裂纹。

认为波纹管组件疲劳失效的原因与拉伸量有较大关系,故通过与波纹管焊接成组件的结构支撑件设计改进,将波纹管组件的拉伸压缩量分别确定为5.5 mm和11.2 mm。

表1 波纹管改进前后结构参数对比Tab.1 Contrast of configuration parameters of bellows before and after improvement

表2 泵前阀开关腔波纹管组件工作条件Tab.2 Working conditions of opening-closing bellows assembly

2 有限元应力分析及疲劳寿命估计

通过波纹管及组件结构参数改进,以期提高波纹管组件在阀门上的疲劳寿命水平。为缩短改进周期和评估改进效果,并避免采用EMA经验公式带来的大偏差问题,针对改进前后的泵前阀开关腔波纹管组件进行了有限元应力计算分析和疲劳寿命估计,验证改进前后的疲劳寿命水平情况。

2.1 有限元应力分析

波纹管组件的应力工作范围在材料的弹塑性区,因而计算波纹管应力和疲劳寿命很困难。但可以通过简化模型进行分析计算,如利用平面轴对称单元建立多层U形波纹管的非线性模型,通过创建柔性的面-面接触对来模拟波纹管各层之间的接触作用。波纹管成型后管坯壁厚发生的变化并不均匀,但按照经验公式计算出来的壁厚值计算,认为其是均匀的,计算采用ANSYS软件。

2.1.1 有限元模型建立

边界条件 波纹管承受外压4.9 MPa,波纹管一端约束轴向位移,另一端承受轴向循环载荷,改进状态的波纹管承受拉伸5.5 mm和压缩11.2 mm循环载荷,原状态波纹管承受拉压等位移载荷。

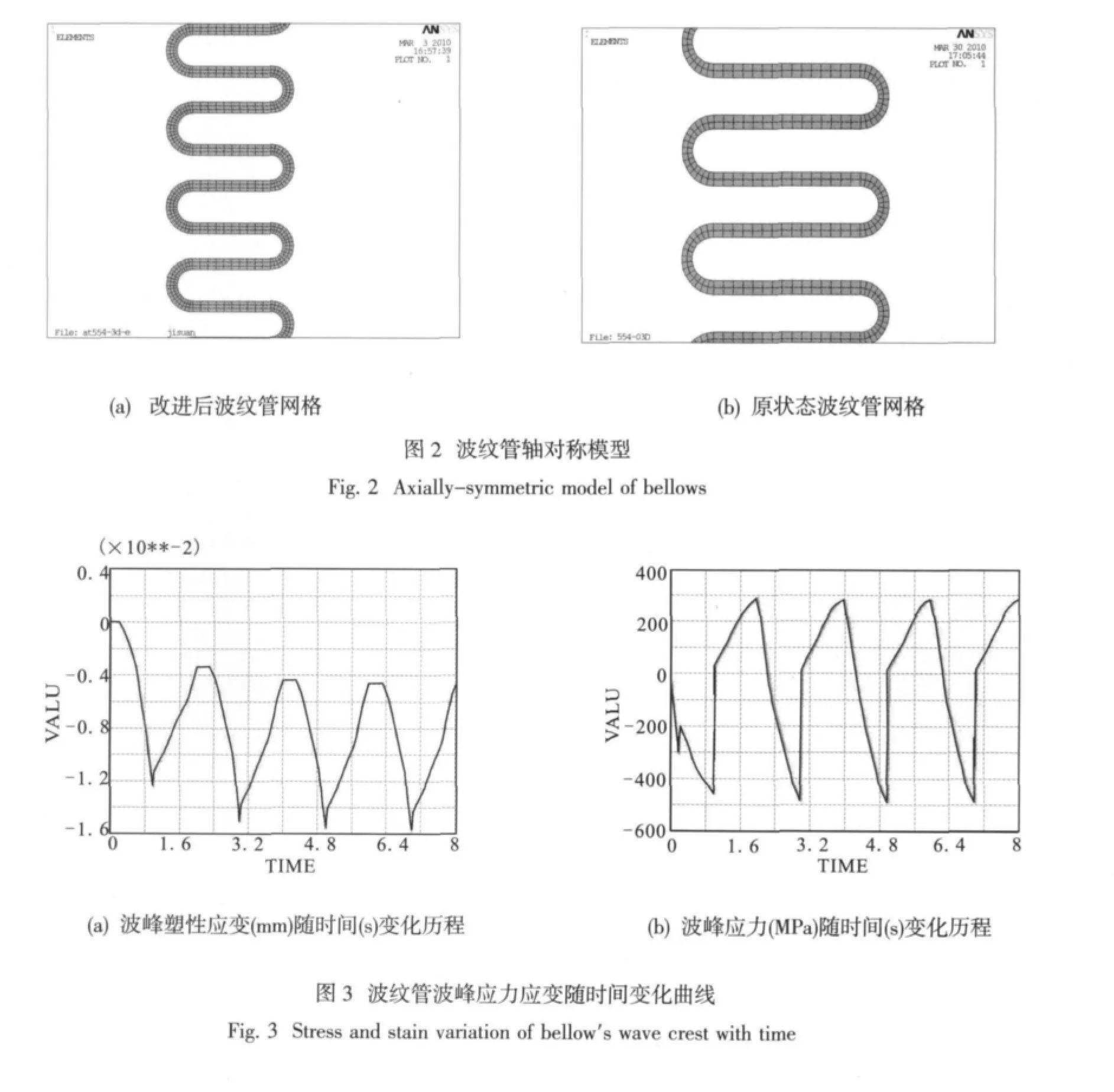

有限元模型 将波纹管简化成轴对称模型。采用平面8节点单元plan82划分网格并在层与层之间生成二维面-面接触对,目标单元为targe169,接触单元为conta171。使用多线性随动强化功能来定义材料的非线性应力-应变关系,激活大变形、大位移选项来考虑材料的几何非线性。改进前和改进后状态波纹管有限元模型见图2。

2.1.2 有限元计算及结果

影响波纹管疲劳寿命的关键因素是波峰和波谷的变形和应力,图3为改进后的波纹管波峰的应力和应变随时间变化历程曲线。从图中可以看出,波纹管经历4个完整的拉-压循环载荷过程,应力应变已基本趋于稳定。

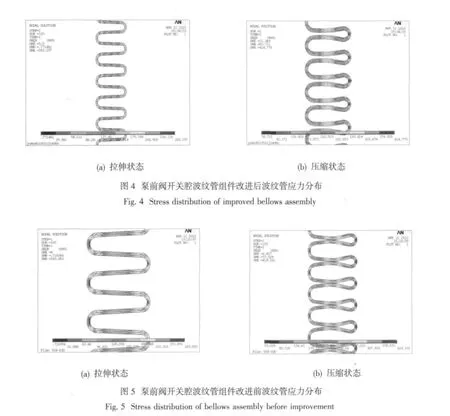

图4和图5分别为改进设计后及改进前的波纹管组件第4循环载荷下的Von-mises应力分布图。从图4和图5可以看出,改进设计及原状态波纹管应力分布相似,虽然最大应力相差不大,但改进后波纹管的波峰和波谷进入材料塑性的区域较改进前小了很多。波纹管组件改进后波纹管整体应力分布明显优于改进前。表3列出了波纹管组件改进前后波纹管的最大应力应变值。

表3 波纹管改进前后应力应变最大值统计结果Tab.3 Statistical result of stress-strain maximum values of bellows before and after improvement

2.2 疲劳寿命估计

采用局部应力应变法估算波纹管疲劳寿命,基本假设是:若同种材料制成的构件其危险部位的最大应力应变历程与一个光滑试件的应力应变历程相同,则他们的疲劳寿命相同。

波纹管在承受轴向循环载荷时,危险部位在波峰和波谷处,因此波峰波谷处的疲劳寿命决定了整个构件的疲劳寿命。依据第4循环载荷确定的波纹管应力-应变情况对波纹管进行了疲劳寿命估计。

采用Manson-Coffin估算公式进行计算,估算泵前阀开关腔波纹管组件改进后的疲劳寿命次数为20 595次,改进前为2 075次。从估算结果看,改进后波纹管的疲劳寿命水平约提高9倍,改进合理可行。

3 试验结果

对波纹管组件进行改进设计后,进行了两种状态的波纹管组件疲劳寿命试验,以考核改进设计的合理性。

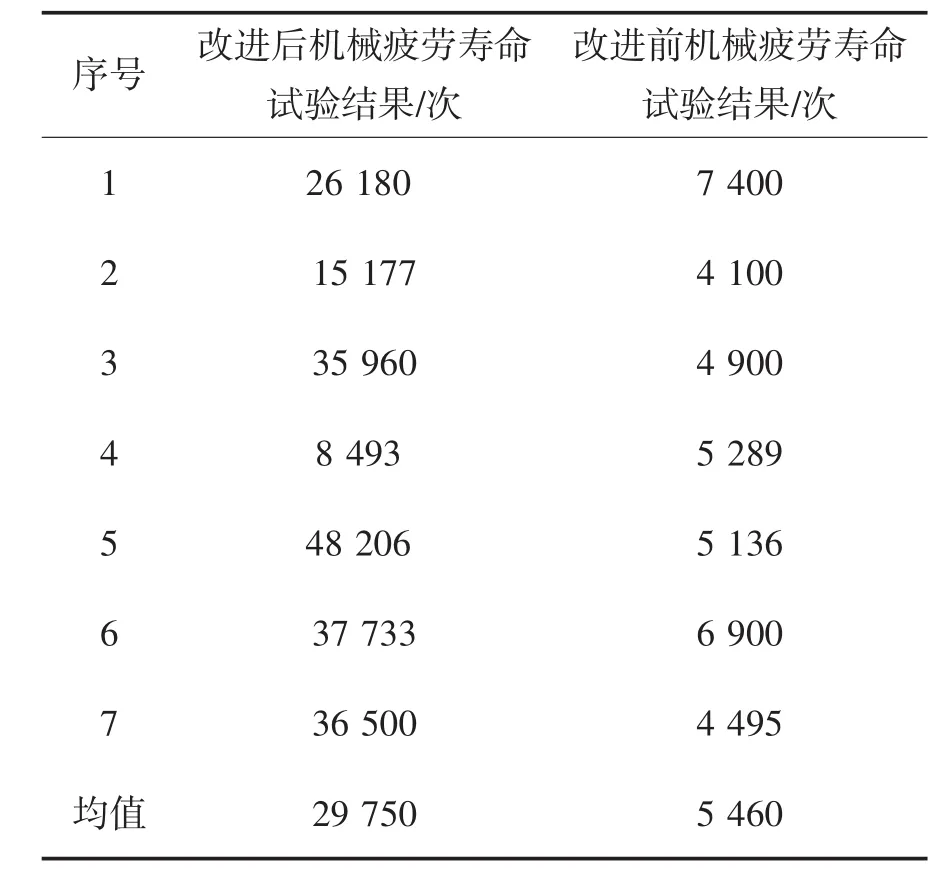

一种是利用工装与波纹管焊接成组件后,利用液压源及位移机组合控制波纹管组件的位移量。具体为波纹管组件一端与液压源固连并密封,液压作用于波纹管内腔;另一端与位移机机头接触。疲劳试验时,控制位移机机头压缩波纹管组件,波纹管组件产生压缩位移,然后控制位移机机头反方向移动,则波纹管组件在液压作用下回弹直至产生拉伸位移。位移量由位移机控制。表4列出了波纹管改进前后各7件试验件的机械疲劳寿命试验结果。从结果看,改进后较改进前波纹管的疲劳寿命水平提高约5倍,且与估算结果接近,验证了改进的合理性。

表4 设计改进前后波纹管机械疲劳寿命试验结果Tab.4 Tested results of mechanical fatigue life of bellows before and after improvement

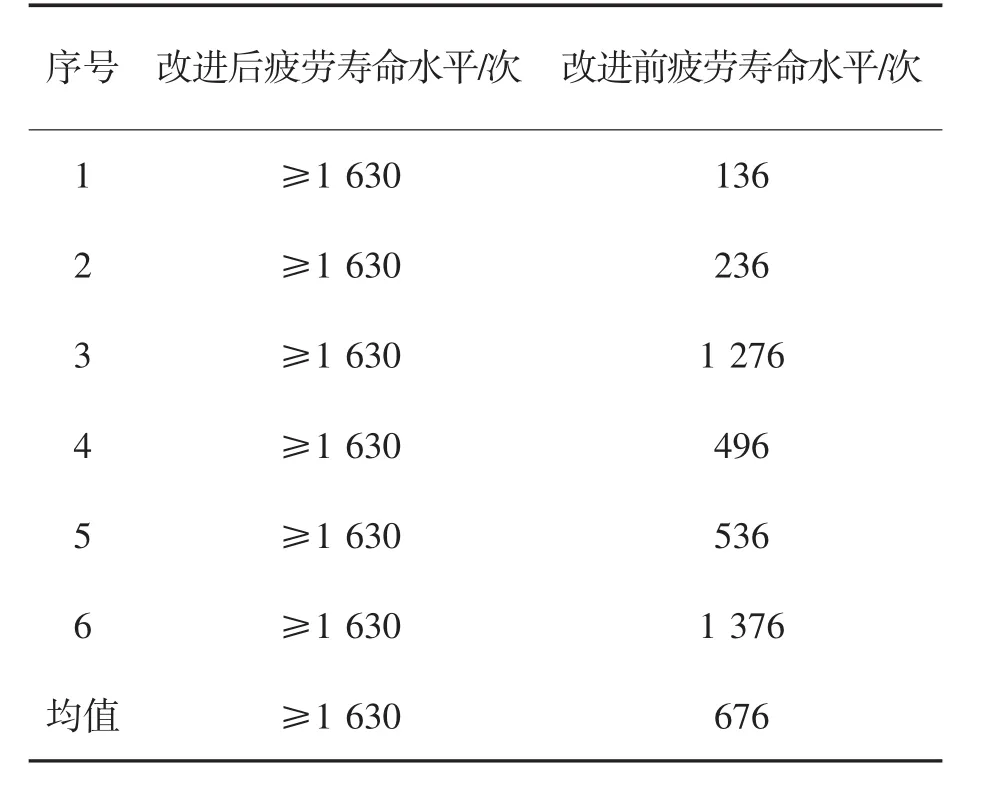

另一种为实际阀门动作试验,即将波纹管与阀门用结构支撑件焊接成组件后装配于实际的泵前阀上,进行阀门动作试验。试验目的之一是考核波纹管组件改进对阀门装配、动作等的影响,试验目的之二是考核波纹管组件在阀门上的实际疲劳寿命水平,考核时阀门动作到波纹管组件出现疲劳失效或远超设计要求的阀门动作次数为止,在试验中设置的阈值为1 630次。从装配及阀门动作情况看,泵前阀开关前波纹管组件改进设计对阀门装配及动作没有影响。表5列出了改进前后各6件试验件的动作试验结果。改进后所有试验件的疲劳寿命水平均超过了试验阈值。同样以前言中介绍的方法并以阀门要求动作70次对改进后试验结果进行评估,可靠性下限不低于0.97,很好地满足了使用要求。

表5 改进前后装配于阀门上的疲劳寿命试验结果Tab.5 Tested results of mechanical fatigue life of bellows mounted on actual valve before and after improvement

4 结论

在不影响阀门性能的前提下,改进设计泵前阀开关腔波纹管组件,波纹管应力水平有所改善,波纹管疲劳寿命水平提高了一个量级,极大地提高了波纹管组件和泵前阀的工作可靠性。改进后的泵前阀开关腔波纹管组件已通过了阀门抽典试验考核。

依据波纹管有限元计算分析结果确定的波纹管疲劳寿命估计值与波纹管机械疲劳试验结果基本一致,可确定波纹管有限元计算能够定量估计波纹管的疲劳寿命水平。

[1]徐开先.波纹管类组件的制造及其应用[M].北京:机械工业出版社,1998.

[2]樊大钧.波纹管设计学[M].北京:北京理工大学出版社,1988.

[3]姚卫星.机构疲劳寿命分析[M].北京:国防工业出版社,2003.

[4]宋林红,黄乃宁,马明轩,等.金属波纹管疲劳寿命的有限元分析[J].管道技术与设备,2008(5):16-18.

[5]于长波,王建军,李楚林,等.多层U形波纹管的疲劳寿命有限元分析[J].压力容器,2008,25(2):23-27.

[6]孙启新,董玉平.基于ANSYS的U形波纹管疲劳寿命分析[J].中国制造业信息化,2007,36(9):59-61.