长征系列液体火箭发动机导管锉修技术

2012-10-15陈建伟王建武

陈建伟,王建武

(西安航天发动机厂,陕西西安710100)

0 引言

火箭发动机是火箭的心脏,给整个火箭飞行提供动力和控制力矩。而导管就是输送血液的血管,由导管所组成的管路组件承担着发动机推进剂的输送、各系统气动控制及吹除等功能。任何一根管子的泄漏或破裂都会对火箭造成重大影响甚至导致整个发射的失败。因此,在火箭发动机的装配生产中,导管的锉修占有非常重要的地位,锉修不合理,就会影响焊接质量,产生较大的焊接变形及装配应力。在振动条件下,应力叠加可能导致导管疲劳断裂或密封失效,造成泄漏,因此,应予以足够的重视。

1 导管锉修流程

导管锉修是发动机装配的一项重要环节,由于每个装配工的操作经验和空间思维想象力的差异,在实际工作中,锉修导管的效率和锉修质量差异很大。在发动机上装配的导管连接形式有3种,1种是通过接管嘴连接,另1种为通过全位置焊接连接,第3种为法兰连接结构。但不论哪1种连接形式,导管的锉修方法都是一样的。导管锉修包括:导管比试、导管锯切和导管锉修,流程见图1。

2 导管比试

将弯曲后的导管在发动机上待装配部位进行比试,以确定导管的切割线位置(以发动机出、入口管端为基准并留少量的切割锉修余量画的切割线)。导管在发动机上比试的准则有4条:

1)导管两端轴线与发动机上焊接处接嘴轴线重合;

2)导管两端直线段满足设计文件和工艺规程要求;

3)导管空间走向满足设计文件和工艺规程中相应外形尺寸要求;

4)导管与周围零、部、组件的间隙满足设计文件和工艺规程要求。

如图1导管锉修流程图所示,若导管在发动机上的比试结果不满足4条比试准则的要求,即表明导管空间走向将无法满足装配要求,因此,必须对导管进行冷校正排除故障。冷校排故应在发动机上先确定导管冷校方向和校正量,然后再逐步校正直至满足发动机导管比试准则的要求。

3 导管锯切

3.1 导管锯切位置的确定

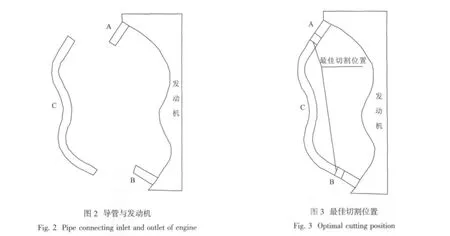

如图2所示,假设A和B分别为发动机上通过导管连接的出口和入口,C为要锉修的导管。将导管在发动机上比试,达到图3所示状态我们称之为最佳比试状态。此时导管出、入口与发动机出、入口直线段完全重合在一起。如果此时画出切割位置线,锉修出的导管质量是最好的。称图3的切割位置为导管锯切位置。

3.2 影响导管锯切位置的因素

3.2.1 导管取样质量

导管的取样必须满足导管的空间走向、直线段要求、导管与周围零、组件间隙要求以及发动机外形尺寸要求,这些因素将直接影响导管的锯切位置。

3.2.2 导管弯曲质量

导管的弯曲质量是影响导管锯切位置的重要因素,在导管锯切前应在发动机上进行反复比试,若发现导管与发动机接管嘴空间位置偏差较大,将造成马蹄值超差、导管跨度不满足锉修要求或导管空间走向不满足要求等。

3.2.3 发动机接口位置状态

由于发动机上涡轮泵、推力室和活门等各组合件公差积累和焊接变形的影响,造成发动机总装时与导管连接的接口空间位置变化。

3.2.4 焊接收缩预留量

焊接变形是导管装配紧度的决定性因素。导管锉修时,必须考虑焊接变形的影响,根据导管焊接部位管壁厚度和焊缝数量预留合适的焊接收缩预留量。导管装配紧度包括垂直紧度、偏斜紧度和水平紧度。如图4所示。

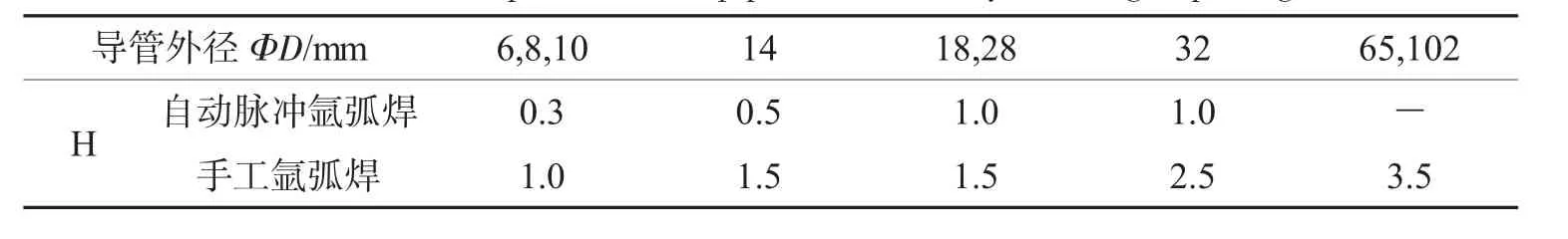

根据装配和锉修实践经验,焊接收缩应在环焊缝平面法线方向根据管壁厚度和焊缝数量预留一定的焊接收缩预留量。发动机上导管一条焊缝的焊接收缩预留量见表1,多条焊缝的焊接收缩预留量应在相同的矢量方向进行叠加。

表1 焊接收缩预留量经验参数Tab.1 Experience parameters of welding shrinkage allowance

3.2.5 导管液气压试验变形预留量

导管焊接后,装配到发动机上之前要进行液气压试验,在内压作用下,导管弯角处产生应力释放,造成弯角扩张,导致导管变形。因此,在导管锉修时必须考虑导管液气压试验变形,通常的方法是根据导管的规格和空间走向预留一定的液气压试验变形预留量,或在液气压试验时采用工装固定的方法防止导管液气压试验变形。空间结构越复杂,刚性越差的导管液气压试验后变形量也越大。以YF-20发动机为例,表2为发动机上导管液气压试验变形预留量参数或防止变形采取的方法。

3.2.6 导管锉修余量预留量

导管两端靠锉修来保证其平面度和对接间隙要求,因此要预留一定的锉修余量。根据锉修经验,导管锉修余量预留量应在0.5~1 mm。

表2 焊接收缩预留量经验参数Tab.2 Experience parameters of welding shrinkage allowance

3.3 常见导管锯切后故障模式、发生原因及排除方法

由于装配锉修经验、技能和空间思维想象力的差异,在对导管进行比试时,产生的对最佳位置线的偏差也不同,一旦锯切位置线偏离较大,就会出现各种不能满足导管锉修要求的情况,此时,就需要对不同的故障采取不同的处理方法。表3为常见导管锯切后故障模式及排除方法。

表3 常见导管锯切后故障模式、发生原因及排除方法Tab.3 Common modes,reasons and solutions for pipe cutting failures

4 导管锉修

4.1 导管锉修马蹄值要求

如图5所示,导管端面垂直度称为马蹄值。马蹄值(H)会影响焊接质量,因为导管出现马蹄现象后其端面就会从正截面的圆形变成椭圆形。焊接时由于与导管焊接的发动机接口或接管嘴的焊接端面为圆形状态,因此导管椭圆端面与发动机接口或接管嘴的圆形端面就会产生不利于焊接的状态,给后序导管的装配带来不利影响因素。因此,导管锉修时应尽量减小马蹄值。发动机上导管马蹄值控制参数见表4。

4.2 导管锉修对接间隙要求

导管锉修后的对接间隙影响导管的焊接质量和焊接变形量。对接间隙的测量方法:贴合一端后,测量另一端的对接间隙。为保证发动机质量和焊接后较小的变形量,导管锉修后对接间隙一般应满足以下要求:

1)对主系统导管要求:局部间隙≤0.2 mm,长度不超过1/4周;

2)对副系统导管要求:局部间隙不大于0.1mm,长度不超过1/4周(不含全位置焊导管);

3)对全位置焊导管要求:局部间隙不大于0.1 mm。

表4 导管锉修马蹄值控制参数Tab.4 Control parameters of pipe end verticality for filing-repairing

4.3 导管锉修直线段要求

导管直线段是指从弯曲处内侧母线计量,对于起波导管从最后一个明显波,即波谷至母线的距离不大于0.5 mm的波谷算起。导管锉修后两端的直线段一般应不小于20 mm。

4.4 导管锉修错壁量要求

导管锉修后错壁量要求必须满足QJ2865-97《导管焊接技术条件》中相关要求,不等厚度零件的错壁量按最小厚度测定。

4.5 导管锉修圆度要求

导管锉修时由于冷校、弯曲等原因截面会发生畸变。畸变影响导管质量,在焊接端面处,圆度对焊接质量的影响不容忽视,过大的椭圆度容易引起焊接中咬边、未焊透、未熔合等焊接缺陷。锉修导管圆度一般满足表5要求。

表5 导管锉修圆度控制参数Tab.5 Controlling parameters of roundness for pipe filing-repairing

5 结束语

导管锉修是一项复杂的操作技能,实践中完全依赖装配工的经验积累,逐步达到完善。本文从生产实际出发,绘制了导管锉修流程图,并根据流程图,从导管比试、导管锯切和导管锉修3个环节,分析总结了4项导管比试准则,6条导管锯切影响因素和5条导管锉修要求,对航天产品导管的锉修有一定的指导和借鉴作用。

[1]朱宁昌.液体火箭发动机设计[M].北京:宇航出版社,1987.

[2]郭宵峰.液体火箭发动机试验[M].北京:宇航出版社,1990.

[3]孙小炎,杨林.航天紧固件使用手册[M].北京:国防工业出版社,2006.

[4]张宗美,翟彬,张国瑞.航天故障手册[M].北京:宇航出版社,1994.

[5]顾伯勤,李新华,田争.静密封设计技术[M].北京:中国标准出版社,2004.

[6]中国航空材料手册编委会.中国航空材料手册[M].北京:中国标准出版社,2001.