基于UG的整体螺旋诱导轮五轴联动数控加工研究

2012-10-08张志森肖辉进

曾 强,张志森,肖辉进

(四川文理学院理工系,四川 达州 635000)

螺旋诱导轮是一种结构新颖、性能优良的流体装置,自身具有良好的抗腐蚀和汽蚀性,广泛应用于航空、航天、机械、化工等行业的透平机械中.这类零件形状特征明显,工作型面的设计涉及到空气动力学、流体力学等多个学科,因此曲面加工手段、加工精度和加工表面质量对其性能参数都有很大影响.

传统的螺旋诱导轮生产的方法是采用铸造成型后修光.而随着工业要求的发展,螺旋诱导轮工作曲面形状更加复杂,制造模具的难度非常大,工艺过程复杂,制造成本高,并且传统加工出来的诱导轮叶片的表面光洁度差,而且叶片精度难以保证,动平衡性能差.

现代的整体式诱导轮加工是指轮廓和叶片在同一毛坯体上进行的整体加工,而不采用铸造成型或叶片加工成形后焊接在轮廓上的工艺方法.一般都要在五坐标联动机床上进行加工,它功能强大、加工效率高、质量好,受到制造业内人士的青睐.但在加工中有很大的难度,必须要选择好合适的刀具及切削用量,规划好流道及叶片加工方法.

1 螺旋诱导轮的分析

1.1 图样分析

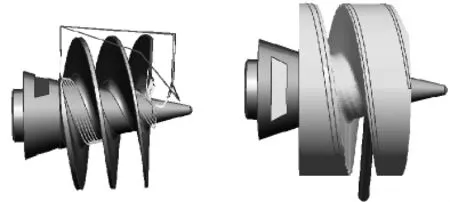

图1为两叶变螺距诱导轮,材料是00Cr17Ni14Mo2奥氏体不锈钢,总长128.5 mm;轮毂呈锥形,轮缘直径85 mm;相邻叶片最小间距22.975 mm,叶片最薄处 1.5 mm,最厚处 3 mm,流道最深处达34.68 mm.

1.2 诱导轮加工难点

为了满足诱导轮的使用要求,诱导轮采用了大扭角、根部变圆角等结构,而这就给诱导轮的加工提出了较高的要求,其加工难度如下:

1)诱导轮加工槽道窄,叶片相对较长,刚度低,是一种典型的薄壁类零件,加工过程中非常容易发生变形.这就增加了整体诱导轮加工难度.

2)这种诱导轮相邻叶片最小间距22.975 mm,而且最窄处叶片深度34.68 mm,若在用小直径刀具加工的情况下,刀具刚性差,容易折断.

图1 螺距诱导轮模型图

3)工件材料的切削性能极差.诱导轮材料的化学成分与力学性能分别如表1和表2所示.因为存在着大量的Cr和Ni使钢在常温下呈奥氏体状态,不但有高的抗腐蚀和点蚀能力,而且其塑性和韧性也较高.切削过程中塑性变形大,强化系数很大,变形时,晶体间剪切滑移,晶格严重扭曲、拉长、纤维化以及破碎;加工硬化严重,切削抗力大;切削产生的热量多,导热系数低,散热环境差,致使切削温度高;切削时,带状切屑连绵不断,卷屑、断屑困难,积屑瘤现象严重;刀具易磨损;线膨胀系数大,容易产生热变形,尺寸精度较难控制.切削性能仅为同等条件下45钢的40%左右[1-2].

表1 00Cr17Ni14Mo2不锈钢的化学成分[1-2]

表2 00Cr17Ni14Mo2不锈钢的力学性能[3]

所以要制造精度要求较高,几何结构复杂的诱导轮,就要有良好的切削环境,合理的刀具及切削用量,流道及叶片加工策略,刀具路径规划.

2 诱导轮流道及叶片加工工艺流程

根据诱导轮的结构特点、材料的切削性能以及车间的实际情况,诱导轮流道、叶片及过渡面的数控加工选择在由德国产的五轴联动机床DMU100 monoBLOCK上进行.该机床配Heidenhain_iTNC530系统,主轴最高转速可达12 000 r/min.在加工中可采用高转速、大进给、小吃深的铣削方式,按要求设定合理的步距和行距,这样使得切削力较小,切削较轻快,叶片变形也小,可以大大减轻加工硬化现象,从而提高了产品质量和生产效率.

选择的刀具参数如表3所示.

表3 刀具

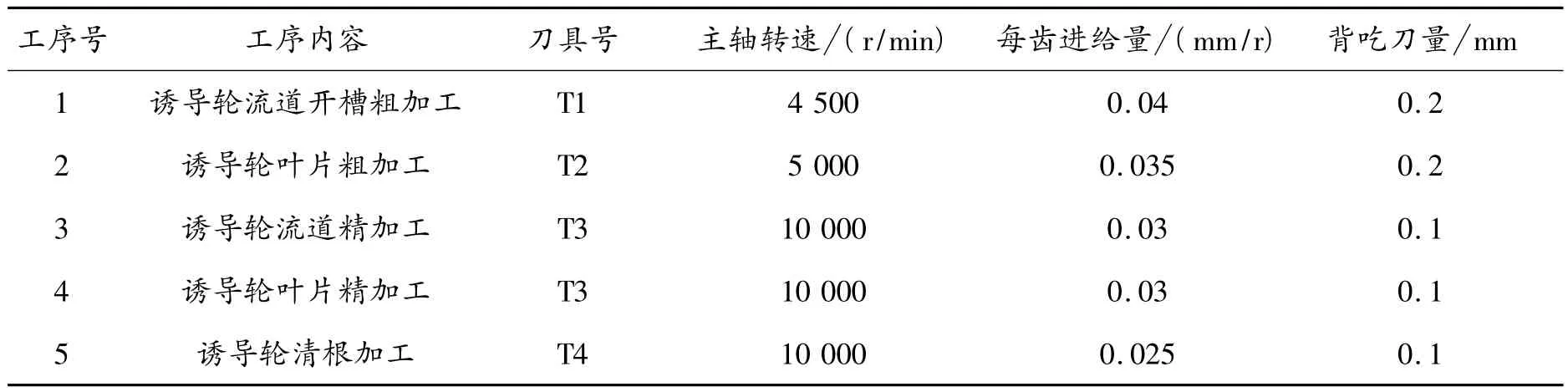

其加工工艺流程如表4所示.

表4 流道及叶片加工工艺流程

3 流道、叶片及过渡面CAM

采用CAM复合加工技术有利于诱导轮加工的实现[1,3-5].

3.1 流道加工轨迹规划

流道粗、精加工采用可变轴轮廓铣的方式进行,选取流道面为驱动面,叶片面为干涉检查面,用插补刀具轴的方式来控制刀轴的变化.插补刀具轴的特点是通过在指定点定义矢量方向来控制刀具轴.当驱动或零件几何体非常复杂,又没有附加刀具轴控制几何体时,插补刀具轴可以控制剧烈的刀具轴变化,还能调节刀具轨迹,以避免碰撞到障碍物,还可以从驱动几何体上去定义所需要的足够多的矢量以保证光顺的刀具轴移动.在叶片面与轮毂的交线上定义一系列的矢量以控制刀轴.轮毂面上其余刀具位置点的刀轴矢量由U、V双向线性插值或样条插值获得,如图2所示.加工刀轨及在UG的可视化仿真如图3所示.

图2 驱动面和刀轴插补

图3 流道粗加工刀轨及其可视化仿真

3.2 叶片加工轨迹规划

根据诱导轮叶片面的几何特征,叶片面的粗、精加工均采用可变轴轮廓铣的方式进行,选择叶片面为切削区域和驱动面,而流道面、其他相邻叶片面和轮毂面作为干涉检查面,刀轴矢量选择相对于矢量控制,如图4所示.

图4 流道加工刀轨

3.3 过渡曲面清根加工轨迹规划

过渡曲面的清根选择过渡曲面为驱动面,流道面、相邻叶片面和轮毂面作为干涉检查面,采用的相对于矢量方式控制刀轴,为了有效避免过切和干涉碰撞,要合理地设置引导角、倾斜角及进、退刀方式.如图5所示.

图5 过渡曲面精加工刀轨

4 仿真验证和试切加工

诱导轮的编程是一个非常复杂的过程,编制好的数控程序可以通过Vericut仿真软件进行反复仿真验证,检查过切、欠切等问题,并及时修改和优化.诱导轮仿真加工如图6所示[1].

图6 诱导轮仿真加工

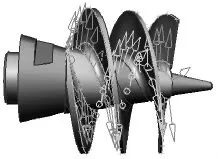

在加工程序确认无误的情况之下,还必须在实际的机床上进行试切.试切时,一般先切出一个完整的流道和一对叶片.试切不但可以检查出数控程序的一些问题,还可以调试切削的一些工艺参数,以便能高效加工出合格的诱导轮.其加工如图7所示.

图7 诱导轮加工

5 结语

文章通过对00Cr17Ni14Mo2奥氏体不锈钢螺旋诱导轮的分析,合理地选择了加工刀具、切削参数和加工工序,在诱导轮的流道、叶片及过渡曲面上采用了不同的加工策略;根据刀轨编制出数控程序,并进行了加工仿真和优化.试切加工证明,在加工过程中解决了干涉碰撞和过切问题,避免了积屑瘤的形成,减小了加工硬化现化现象,减小了刀具的磨损,大大提高了刀具使用寿命和生产效率,加工好的诱导轮完全符合设计和使用要求.

[1]曾强.叶轮类零件的五轴联动数控加工与仿真[D].成都:西南交通大学,2009.

[2]艾兴,肖诗刚.切削用量简明手册[M].北京:机械工业出版社,1994.

[3]曾强,田怀文.基于EdgeCAM的整体叶轮的车铣复合加工[J].机床与液压,2010(5):101-103.

[4]司徒渝.叶轮五轴联动数控加工关键技术研究及在DMU100T机床中的实现[J].制造技术与机床,2008(9):121-124.

[5]马廷洪,韩亚军.基于CimatronE软件的瓶身数控加工与编程优化[J].重庆文理学院学报:自然科学版,2011,30(3):60-62.