30Mn6传动辊显微裂纹分析及改进措施

2012-09-27张智杰

张智杰 刘 贺 王 杰

(中国第一重型机械股份公司,黑龙江161042)

一根出口巴西材质为30Mn6钢(0.02%Nb)的传动辊,经冶炼、锻造、预备热处理后,超声波探伤时发现在1/2R处有大量>∅3 mm的密集型超标准缺陷。为确定缺陷性质,在靠冒口端有代表性部位切取一块约600 mm×200 mm×20 mm的低倍试片,利用金相检验等手段进行全面分析,最终依据扫描电镜微观断口分析和能谱夹杂成分含量及普通光镜分析等检测手段,认定该缺陷是在锻造后期大量未完全溶入到奥氏体中的NbC夹杂所导致的密集性显微裂纹所致。

1 检测方法和结果

1.1 低倍检验

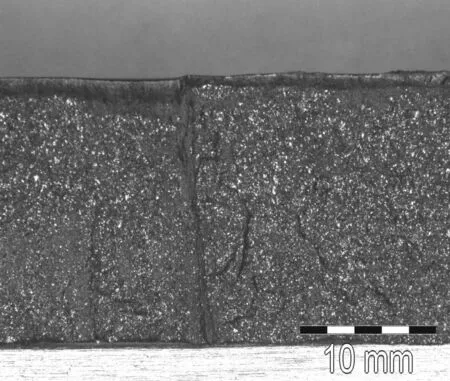

(1)酸洗检验。经检查在1/2R处点状夹杂偏析较为严重(见图1)。用放大镜仔细观察后发现,在多数偏析点上有时断时续长短不一的针孔状细小裂纹,白点裂纹的特征不十分明显。点状偏析3级,一般疏松1级,除此之外,未发现其它低倍缺陷。

(2)宏观断口检验。4块宏观断口形貌均属细结晶状断裂,两块在1/2R处折断的断口成分偏析较为严重(见图2)。

1.2 高倍检验

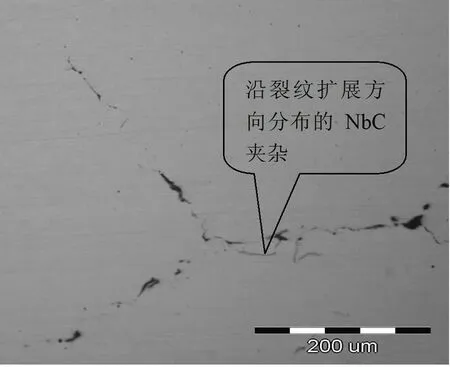

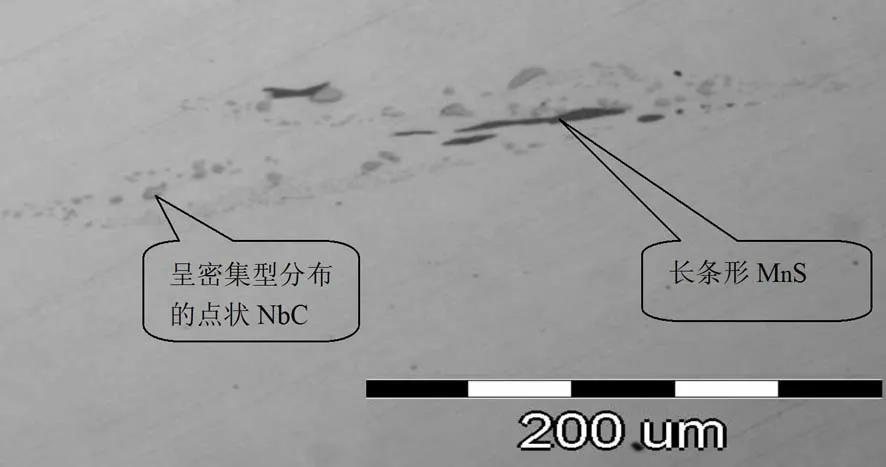

(1)夹杂物检验。抛光后发现局部有大量密集型夹杂物,其中有纵向为点状、横向为长条状呈红黄合成的橙色NbC夹杂。同时也有沿纵向分布的大量MnS夹杂(见图3、图4、图5)。硫化物粗系2级,硅酸盐和氧化铝各为细系0.5级。

图1 酸洗后1/2R处的密集型点状偏析Figure 1 The cluster shape of segregation in scattered spots on 1/2R position after pickling

图2 宏观断口处的偏析条带Figure 2 The segregation strip on macro fracture

图3 横向裂纹处的NbC夹杂Figure 3 NbC inclusion on transverse crack

图4 横向裂纹处的MnS夹杂Figure 4 MnS inclusion on transverse crack

图5 纵向分布的NbC和硫化物夹杂Figure 5 NbC in longitudinal distribution and sulphide inclusion

(2)显微裂纹检验。在横向金相试样表面,发现有多条长度约在1 mm~2 mm范围内的夹杂性显微裂纹。其特征为:宽度略粗的内部有一定数量的填充物,后经扫描电镜定性分析,两侧和大量的内部填充物均属NbC和MnS夹杂。

(3)组织检验。该组织为珠光体+铁素体,带状组织偏析较为严重,珠光体团之间存在有网状铁素体。显微裂纹多数穿越晶界但也有沿晶分布的特征。

1.3 扫描电镜检验

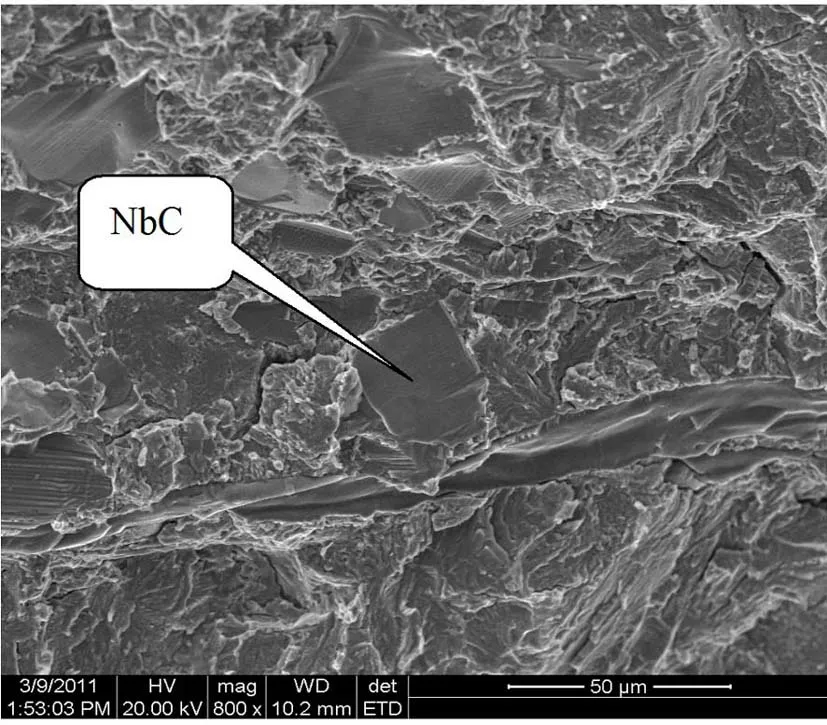

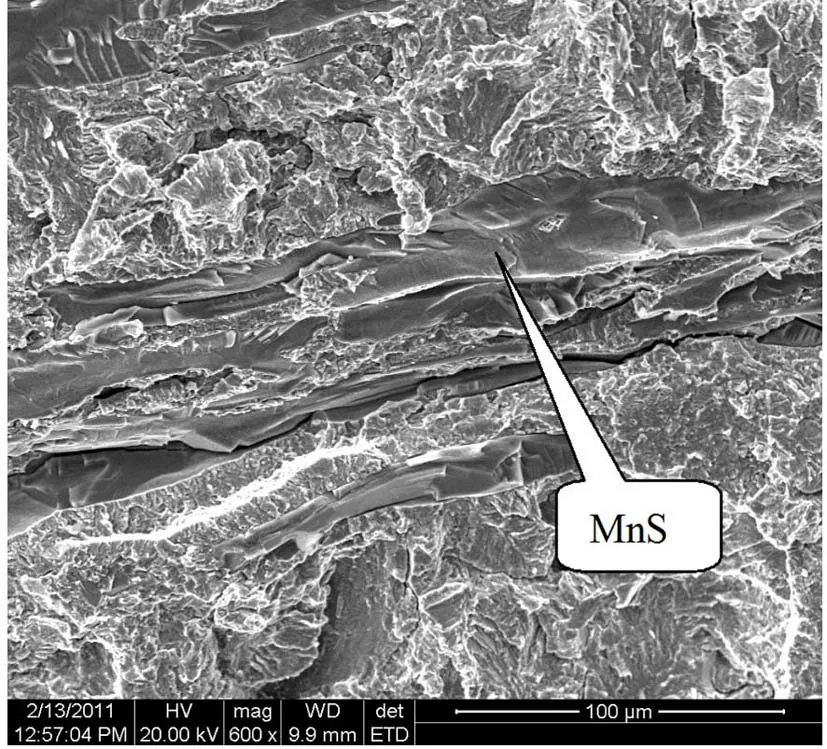

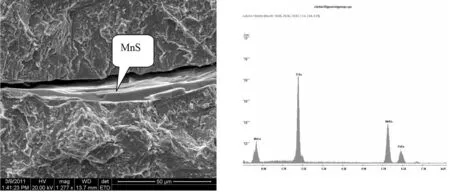

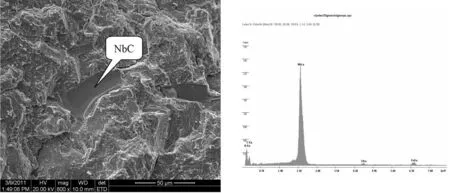

(1)断口检验。微观断口形貌为解理断裂,高倍数下观察裂纹处呈密集型聚集的NbC和Mn S夹杂较多,尺寸多在3 mm以上(见图6、图7)。

(2)能谱分析。缺陷部位Fe、Nb、Mn、S、C等元素含量较高,夹杂物主要以NbC和MnS为主(见图8、图9)。

2 分析和讨论

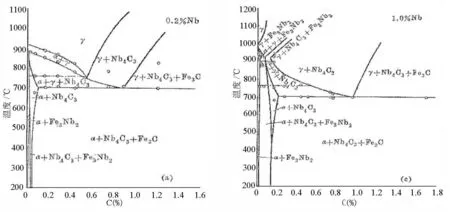

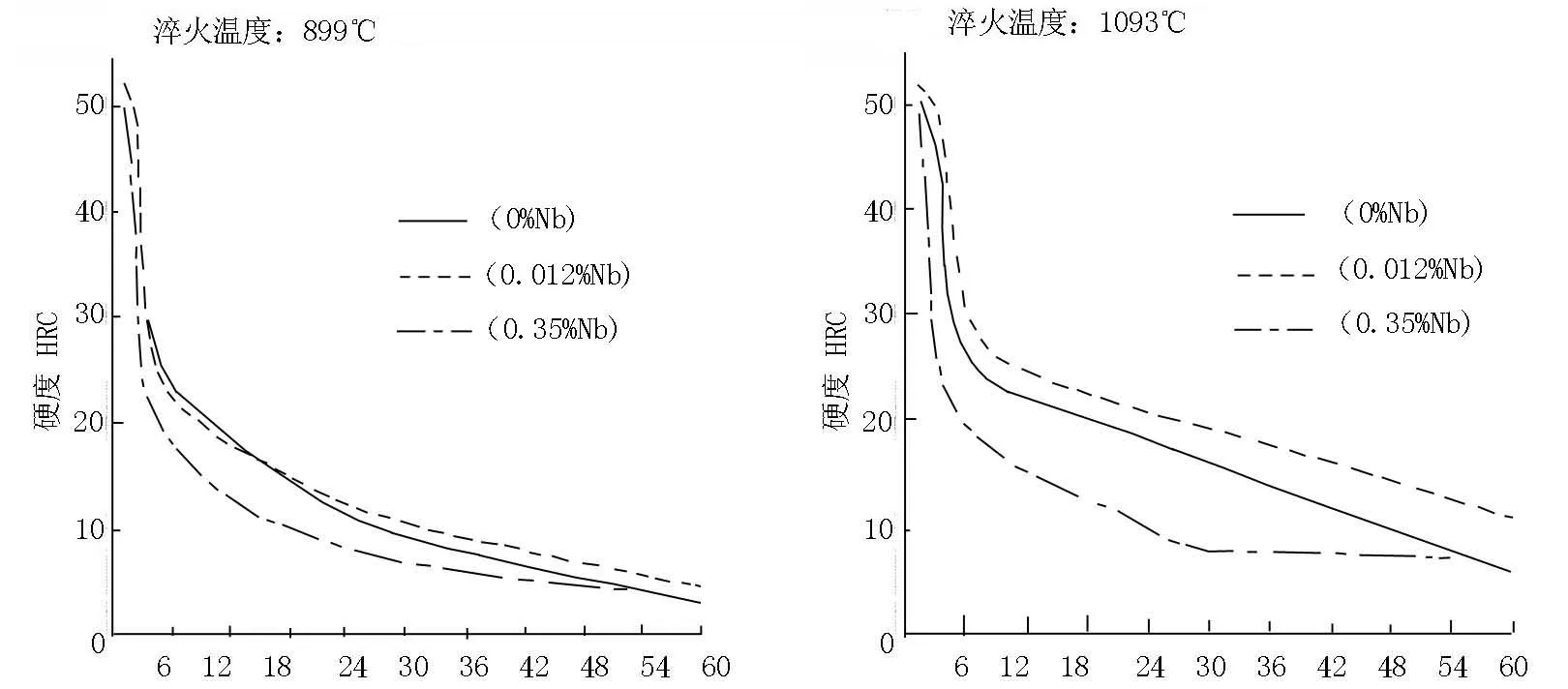

铌在周期表中和钽、钒同族,和钒、钛、锆相似,在钢中的主要作用是细化晶粒和提高晶粒粗化温度。铌和碳、氮、氧有极强的亲和力,可与之形成极为稳定的NbC和Nb2C等碳化物。特点是在γ-铁和α-铁中的溶解度都比较小,并随着温度的下降而较快的下降。如在钢中加入0.05%微量的铌就足以细化晶粒,可使晶粒粗化温度提高到1 050℃以上。从铌含量分别为0.2%和1.0%垂直截面的平衡相图中可以看出,铌虽然使A1点有所降低,却使A3点大为提高(见图10)。再以碳含量为0.35%、铌含量分别为0.012%和0.35%的两种钢用两种温度进行淬火试验为例。在899℃淬火时,含Nb的钢比不含Nb的钢淬透性还要低,其原因是由于淬火温度过低,钢中的铌主要以碳化物的状态存在,因它固定了钢中的碳,除自身不能发挥作用外,反而使碳也不能发挥作用。这变相的造成奥氏体中Nb和C的相对贫化,因而导致淬火后各项性能指标的相对较低。若将淬火温度提高到1 093℃时则情形恰好相反。由于大部分的Nb固溶入奥氏体,既发挥了合金元素提高淬透性的作用又释放了大部分的碳,使合金淬火后的基体强度得以提高(见图11)。从以上两组试验可以看出,由于铌合金的熔点比较高,加铌的碳化物又比较难以溶入奥氏体,所以在热处理时适当的提高加热温度和延长保温时间是充分发挥铌元素作用的关键。

图6 裂纹处NbC的夹杂微观形貌Figure 6 The microstructure of NbC inclusion on crack

图7 裂纹处的MnS的夹杂微观形貌Figure 7 The microstructure of MnS inclusion on crack

图8 MnS夹杂形貌及能谱成分分析Figure 8 MnS inclusion appearance and energy spectrum composition analysis

图9 NbC夹杂形貌及能谱成分分析Figure 9 NbC inclusion appearance and energy spectrum composition analysis

金相分析发现,密集性缺陷的形成主要与3个因素有关。

(1)夹杂致废的可能性

因为铌熔点高和不易溶入奥氏体,所以热处理时必须大幅提高淬火温度和延长保温时间,使Nb和C充分溶入奥氏体并使基体得到强化,才能保证构件质量。从我们检测的15件纵向试样和15件横向试样的总体情况看,发现一个客观规律,即与V、W、Mo的碳化物相比,NbC夹杂物的颗粒较大,分布形态恰好与硫化物相反,纵向看呈点状,横向看多数为大的长条形块状,多在10 μm×(30~50)μm之间,在局部范围内呈密集型特征分布。多数裂纹中间段和NbC延伸方向重合一致。就危害性而言,硬而脆的大块状NbC夹杂物切断了金属基体的连续性,周边富集的氢含量也较高,两者必将造成金属原子和晶粒之间的结合力下降,锻造时因两者塑变抗力不一致导致应力集中而产生显微裂纹的可能性极高。长条型的NbC夹杂物在钢中呈横向分布,这恰好与热处理时所产生的轴向拉应力相垂直,在这些因素的综合作用下可能加速显微裂纹的萌生和锻后已有裂纹的继续延伸和扩展。

图10 铌含量分别为0.2%和1.0%时钢的垂直截面平衡相图Figure 10 The vertical section equilibrium phase diagram of steel when niobium content is 0.2% and 1.0%

图11 不同淬火温度下含碳量0.35%和不同铌含量钢的淬透性曲线Figure 11 The hardenability curve of steels with 0.35% carbon content and different niobium contents under different quenching temperature

(2)热脆致废的可能性

Mn是很好的脱氧剂和脱硫剂,优点是能降低因硫所引起的热脆性,缺点是含量较高时有使晶粒粗化和增加回火脆性的倾向,冶炼浇铸和锻轧后冷却不当时容易产生白点。

S以硫化铁(FeS)的形式存在于钢内,结晶过程中FeS分布在晶粒的周围,当钢在800~1 200℃左右的温度下进行压轧和锻造时,由于FeS的塑性不足或熔化,常导致沿晶界的开裂。

有时,钢中含硫量虽不高,由于加热的选择性氧化,使硫在表层富集,也会引起热脆。氧化使MnS转变成MnO,同时Fe与S结合生成FeS,形成FeS-FeO低熔点液相,这些液相沿着晶界向内渗入而引起热脆。

从显微裂纹的形态特征上看,同一根裂纹有粗细不同长短不一的特征,粗裂纹处颜色较深,略呈张开形。经电镜成分分析,发现裂纹内部Mn、Nb、S、C含量较高。因低熔点共晶体FeS在钢锭凝固后期沿晶界析出,所以该裂纹在锻造时容易造成FeS沿晶界熔化,有引起因晶间结合力降低而导致热脆裂纹的可能性。但典型热脆断口的微观形貌特征是裂纹相对较宽且两侧较为圆滑并沿晶界分布。从总的检测结果看以上特征并不明显。

(3)氢脆致废的可能性

氢和组织应力是形成白点的两个主要因素。从电镜的高倍显微断口上看,局部区域有因二次裂纹形成的小碎块迹象,略带有白点的显微特征,但不明显。理论上,传动辊吨位较小,又属珠光体组织,氢和组织应力相对较低,氢致脆的可能性不大。

3 结论

(1)缺陷主要是因为钢中大量固溶不完全的NbC所形成的夹杂性显微裂纹所致。不能完全排除MnS和FeS夹杂引起热脆致废的可能性,但氢脆致废的可能性较小。

(2)采用合理的热加工工艺,如合适的锻比、变形程度及压下量,减少成分偏析,尽量使MnS在钢中均匀分布,热处理时确保NbC充分溶入奥氏体基体,细化晶粒和减少应力集中,是防止产生显微裂纹的有效措施。

(3)为提升产品质量,建议以Mo代替Nb,既能细化晶粒又可起到减少成分偏析和显微裂纹的多重作用。

[1] 冶金部钢铁研究院主编.合金钢手册.北京:机械工业出版社.

[2] 李炯辉主编.金相材料金相图谱.北京:机械工业出版社.