铸钢支承辊辊颈缩孔缩松缺陷研究

2012-09-27王敬华刘玉华赵立新白云龙

王敬华 刘玉华 赵立新 白云龙

(天津重型装备工程研究有限公司,天津300457)

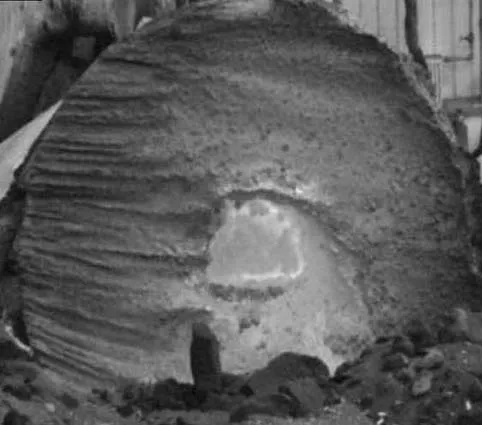

缩孔缩松缺陷是铸钢件生产中的一大难题,它不但影响铸件质量,严重时还可以直接导致铸件报废。采用底注式浇注方法(图1)生产整体铸造Cr4铸钢支承辊时,由于补缩不足导致铸钢支承辊上辊颈部位出现缩孔缩松现象。粗加工后在冒口一侧辊颈部位暴露出来的缩孔缩松如图2所示,这些缩孔缩松缺陷导致该支承辊报废。因此,分析支承辊辊颈缩孔缩松的形成原因并采取改进措施,才能保证铸钢支承辊的产品质量。

1 缩孔缩松产生的原因分析

1.1 机理分析

当钢液充满型腔时,由于铸型型壁的传热作用,铸型内钢液会形成从铸件中心部位到铸件表面逐渐降低的温度梯度。随着型壁传热过程的进行,铸型内的钢液会发生三次体积收缩变化:第一阶段称之为液态收缩,当钢液的温度由浇注温度降低到液相线温度时,在此过程中钢液保持液态状态不变,钢液受冷体积减少,铸型内部钢液液面下降;第二阶段称之为凝固收缩,在钢液温度由液相线温度降低到固相线温度的过程中,靠近铸型型壁的钢液温度下降迅速,会不断结晶凝固,从而使铸型内钢液整体体积减少,导致钢液液面下降;第三阶段称之为固态收缩,当钢液温度从固相线温度降低到常温时,钢液已由液态全部变为固态,在铸件内部固态相变引起收缩后达到工艺要求尺寸[1]。对于铸钢件来说,当钢液温度在液相线以上时,钢液温度的下降产生的液态收缩会得到浇注系统的补充而不影响铸件质量。当铸钢件表面温度下降到凝固温度时,因铸钢件凝固收缩与液态收缩之和大于其固态收缩,当得到的补缩钢液量不足,在铸钢件最后凝固的部位就会有集中的或分散的孔洞出现,这些孔洞就是缩孔缩松缺陷。

图1 整铸支承辊示意图 Figure 1 The schematic drawing of backup roll by integral casting

图2 支承辊上辊颈处的缩孔缩松 Figure 2 The shrinkage hole and porosity on journal of backup roll

1.2 铸钢支承辊上辊颈缩孔缩松产生的原因

导致铸钢件出现缩孔缩松缺陷的因素很多,铸钢件因合金成分不同而使其收缩和凝固特性不同,铸钢件自身和铸型的外形结构不同,铸钢件在冷却凝固过程中所得到的钢液补缩情况不同,都有可能导致铸钢件缩孔缩松缺陷的产生[2、3]。根据铸钢支承辊的外形和铸造特点,其产生缩孔缩松的主要原因分析如下:

(1)铸造工艺设计方面的原因。铸钢支承辊的工艺设计思想是通过改变模具厚度、覆砂层厚度等工艺措施,在下辊颈、辊身、上辊颈、冒口部位依次实现顺序凝固。但由于采用底注式浇注,冒口部位钢液温度较低,并且由于支承辊辊身直径较大,冒口体积较大,受凝固条件影响,在上辊颈接近冒口位置形成热节,未能实现顺序凝固,易在上辊颈部位形成缩孔及缩松。

(2)冒口设计方面的原因。在设计冒口时,会依据铸钢件的截面尺寸、钢液温度和合金成分等计算冒口的有效补缩距离和补缩范围。若冒口保温措施不当,会使冒口的有效补缩距离缩短,冒口对辊颈处丧失补缩能力,而辊颈部位仍未凝固,在凝固后期由于补缩钢液量不足而形成缩孔及缩松缺陷。

(3)浇注方面的原因。钢液浇注温度较高,会导致铸件液态收缩量增大,使得液态补缩不足,形成孤立液相区,产生缩孔缩松。浇注后如果没有及时采取良好的保温措施,液面上的保温覆盖剂厚度不够或覆盖不均匀,造成保温冒口补缩效率降低,也会导致产生缩孔缩松缺陷。

2 防止缩孔缩松缺陷的改进措施

为了防止铸钢支承辊上辊颈部位出现缩孔缩松缺陷,需考虑两方面问题:一是提高冒口补缩效率;二是在支承辊内部形成顺序凝固所需的温度梯度,使最后凝固区域上移到冒口部位。

在后序生产中,采取了以下改进措施:

(1)钢液冶炼及浇注。在钢液冶炼时采用VD+LF 精炼,浇注前则增加钢液镇静时间并采用包底吹氩的措施,使钢液中的气体及夹杂物等上浮析出,提高钢水纯净度[4]。依照浇注温度下限浇注,保证液态收缩的钢液补缩量。

(2)提高冒口补缩能力。在冒口四周布置保温砖,制成保温冒口套,防止冒口胀型,浇注后在冒口液面上布置足量厚度的保温覆盖剂,并保证覆盖均匀,减小冒口中钢液冷却速度,提高冒口的补缩效率。

(3)通过补浇高温钢水实现顺序凝固。根据轧辊尺寸,在轧辊浇注后适当时机,补浇高温钢水,提高冒口部位钢液温度,实现顺序凝固,使最后凝固区域上移到冒口部位,避免在上辊颈部位产生缩孔缩松缺陷。

3 改进效果

原工艺浇注的铸钢支承辊,打箱后热割冒口时,在辊颈端部发现缩孔(图3a)。采取上述工艺措施浇注的铸钢支承辊,在冒口高温补浇且浇注后保温覆盖剂加入量充足的情况下,打箱后热割冒口,目视检查轧辊辊颈端部,未发现缩孔缺陷(图3b)。

(a)原工艺

(b)工艺改进后图3 支承辊上辊颈端部补缩效果对比Figure 3 Compensating shrinkage effect comparison of journal of backup roll

4 结论

通过使用保温冒口,加大欠浇高度,采用高温钢水补浇,可以有效消除铸钢支承辊上辊颈部位缩孔缩松缺陷,提高铸件质量并保证铸钢支承辊的成品率。

[1] 王君卿.铸造工艺手册[M]机械工业出版社,2003.

[2] 王福京.铸钢件缩孔缩松的形成与预防[J]金属加工,2011(15):69-70.

[3] 冯景兰,付龙.大型铸钢件缩松改进实践[J].宁夏机械,2009(4):92-94.

[4] 陈国桢.铸件缺陷和对策手册[M]机械工业出版社,1996.