FM法在曲轴锻造中的应用

2012-09-27刘志华叶妮佳王玉红马廷威

刘志华 叶妮佳 马 谦 王玉红 马廷威

(1. 渤海石油装备巨龙钢管南京公司,江苏210061;2.中冶京诚(营口)装备技术有限公司,辽宁115004)

曲轴是机械传动的重要部件之一,随着安装曲轴设备的更新发展,曲轴的性能要求也不断提高,从而使得曲轴的生产难度越来越大。曲轴的工作环境特殊,承担着设备的转动带来的震动、冲击和大扭矩力等载荷,因此要求曲轴具有良好的力学性能。本文通过使用FM法,成功锻造出了曲轴,并通过了检验。

1 曲轴毛坯

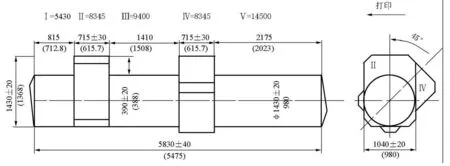

图1为曲轴锻造毛坯图,材质为35钢,锻后正回火后交货。通过计算毛坯的重量为46 020 kg,根据我单位的实际情况采用76 t钢锭锻造生产,利用率为60.6%,设备采用80 MN液压机,锻比为3.3。

图1 曲轴毛坯图Figure 1 The blank drawing of crankshaft

2 制造工艺

2.1 工艺路线

由于曲轴性能要求很严格,所以在钢锭冶炼时应尽可能降低S、P等有害夹杂含量,采用真空冶炼,真空浇注,以提高钢锭的纯净度,减少钢锭的偏析、缩孔等缺陷。

工艺路线:电炉(真空冶炼)→铸锭(真空浇注)→热送锻造厂→锻造→锻后热处理→探伤→交货。

2.2 锻造工艺

本锻件用76 t钢锭生产。为了保证锻合钢锭内部的孔洞与疏松,破碎钢锭中的铸态组织,使钢锭内部能够被完全压实并得到致密的组织,我们结合公司现有附具情况,决定采用1 200 mm上平砧和平台进行FM法锻造。

第一火次:压钳口,倒棱,去锭底。

第二火次:镦粗钢锭至高1 500 mm,直径约2 500 mm。应用FM法拔方□1 700 mm,道次压下量见表1。满砧进给,每道次结束后翻转90°再压。

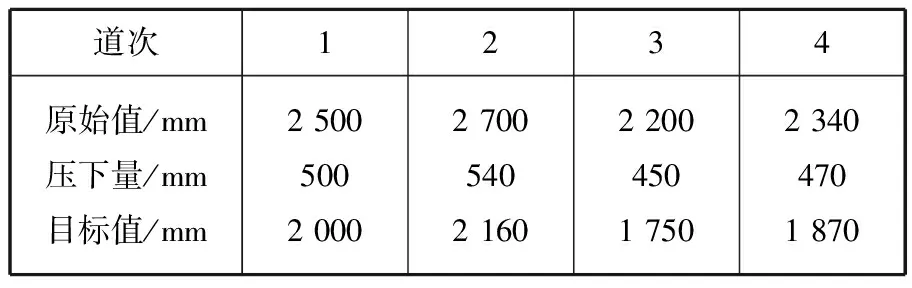

表1 道次制度表Table 1 Pass system table

第三火次:归圆至∅1 700 mm,拔长Ⅳ+Ⅴ到扁方1 500 mm×1 100 mm。

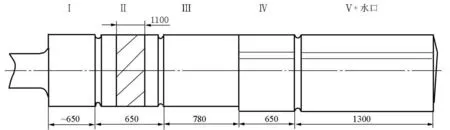

第四火次:如图2,坯料顺时针旋转45°,拔长Ⅰ+Ⅱ+Ⅲ到扁方1 500 mm×1 100 mm,拔长各段至锻件尺寸,精整出成品。

2.3 生产中注意的几个问题

图2 分料图Figure 2 The division diagram

该曲轴为两拐曲轴,看似简单,但性能要求较高,锻造的时候也比较困难,主要注意以下问题:

(1)压下的时候一定按照道次压下表中的数据进行压下,保证对大型钢锭的心部压实。

(2)锻造过程中砧与砧之间的搭接量应在100 mm左右。如果在砧与砧之间没有搭接量,则该区域就得不到充分压实。

(3)在锻制第四火时要注意中间Ⅲ部分的分料。在锻制Ⅰ、Ⅱ部分之前,要注意把Ⅳ、Ⅴ的底部平面处先与砧面平行,然后利用操作机控制机构翻转45°,注意锻件的翻转方向正确。

(4)拐的倒角部分容易锻不出来,操作时注意勤测量。

(5)锻制Ⅲ部分时注意防止产生折叠。

(6)在压实结束的时候换成650 mm宽的平砧进行分料锻造精整。

(7)加热的时候要均匀,防止出现阴阳面。

(8)锻造过程中若出现裂纹要及时吹氧清理或留出余量,防止出现废品。

3 锻件检验

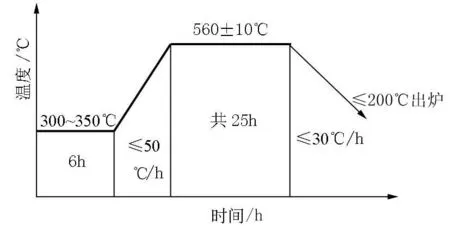

锻后热处理出炉后进行尺寸检查,其余部分符合锻件图纸要求,只有Ⅳ的倒角部分有一点没有锻出来。与厂家协商后决定采用打磨、补焊和热处理的方式解决。补焊后去应力退火工艺如图3所示。探伤检验结果证明锻件内部质量良好,完全满足厂家的技术要求。

图3 补焊去应力退火Figure 3 Annealing for stress relief after repair welding

4 结论

通过双真空冶炼保证了钢锭的冶金质量。采用FM法锻造,减少了大钢锭内部的缺陷,提高了锻件的内部质量。通过操作机翻转达到翻转角度的目的,减少了生产工序,降低了生产难度。生产出来的曲轴锻件满足厂家技术需求。

[1] 谢懿.实用锻压技术手册[M].北京:机械工业出版社,2003.

[2] 肖广林.曲轴坯42CrMoA锻造工艺探索[J].天津冶金,2007(1):23-24.