转子热稳定性测试方法分析

2012-09-27于秀平孙煜伟张国利

于秀平 王 群 孙煜伟 张国利

(天津重型装备工程研究有限公司,天津300457)

随着转子锻件制造技术的不断进步,用户对转子的性能要求也不断提高,越来越多的厂家把转子的热稳定性测试作为产品验收的一个非常重要的环节。在这种情况下,热稳定性测试技术的科学性、合理性显得尤为重要,测试结果的准确性直接关系到转子的运行安全和使用寿命。

热稳定性试验俗称热跑,是汽轮机整锻转子特有的试验项目。一般是在转子加工完成后(进入总装之前)将其加热到工作温度以上30~50℃,在测试设备上以(2~4)r/min的速度旋转,测量其在一个旋转周期中静挠度的变化情况,并与冷态下的结果相比较。若相差较大,则说明转子在高温状态下的同心度不好,高速运转时可能发生转子与定子的运动干涉及不良振动,需要重新找正加工或采取热处理措施消除应力。热稳定性测试是确保转子在正常工作条件下能够稳定安全运行的必要步骤。

1 试验原理

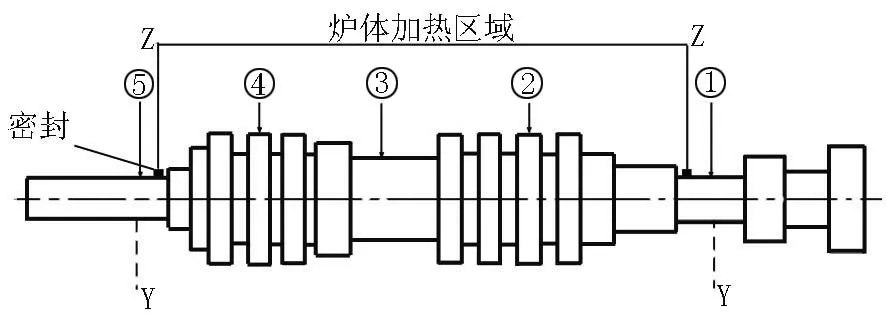

国内外不同厂家的热稳定测试设备可能在规格大小、测试精度方面有所不同,但测试原理基本一致。图1、图2分别给出了转子检测带和检测原理的示意图。

热稳定性测试国家标准规定,长度≥2.5m的转子至少要有五条测试带。从图1可看出,1、5号位置位于转子的两端,3号尽量取在转子长度的中点,2、4号位置分别位于1、3号之间和3、5号之间。如果检测需求方有特殊要求,也可视设备情况增加测试带的数量。

图1中Z-Z区为转子的加热区域,Y-Y为托辊的支撑位置,炉体与转子轴颈的间隙一般用耐火纤维毡密封。

图2是挠度检测示意简图。转子在设备带动下旋转,十字拨叉和转子同轴旋转。采样时,系统通过挠度检测杆把转子表面的挠度变化通过传感器转换为电信号传输到控制系统的测试软件上,各个检测带的挠度数值可以直接读出并记录。十字拨叉和转子一般约每30 s或20 s旋转一周。采样时,十字拨叉每旋转90°取一个挠度值(十字拨叉的每个叶片经过一接近开关时取值),每旋转一周取四次样,系统自动显示、存储数据。

图1 转子检测带Figure 1 Rotor test zone

图2 挠度检测Figure 2 Deflection test

2 检测方法

2.1 测试过程

不同厂家的热稳定性测试方法有所不同,主流的检测方法源于美国西屋标准,并被欧洲厂家采用。中国制定的国家试验标准也源自西屋标准。

通常,检测过程分为三步,即第一次冷测(室温)、热态测试(试验温度下)和第二次冷测(室温)。转子通用的加热曲线如图3所示。图3中T表示试验温度,t表示在试验温度下、读3次热态数值之前的保温时间(一般每隔1 h读1次数值)。

图3 转子加热曲线Figure 3 Heating curve of rotor

转子加热前进行第一次冷态测试,目的是检测转子的机械加工精度是否达到了热稳定试验的要求,否则会影响测试结果。加热到测试温度之后进行热态测试,这是测试的重点。转子在测试温度下保温一定时间,应力得到释放,挠度变化则趋于稳定,稳定的标志就是转子每个测试带上的各个测试点的挠度波动都在一定范围内,继而在保温的最后3 h记录正式数据。然后冷却到室温之下进行第二次冷测,记录各个测试点的数值。

值得注意的是,热态测试和第二次冷态测试的数据非常重要。热态和冷态读数通常各取3组,3组读数必须在相应标准规定的范围内,第3组数据作为最终正式的计算数据。因此一定要获得客观、准确的数值,最终转子热稳定性的好坏就是通过处理这两次正式测试结果的数据来评定。

国内外绝大多数厂家都是采取上述测试方法,但可能针对不同产品,在具体的数值标准上有所差别。也有一些厂家,如印度的BHEL公司,会把转子的去应力退火与热稳定性测试结合进行。

2.2 数据处理

不同厂家对于试验数据的处理方式有所不同。本文重点介绍欧洲及国内厂家通常采用的两种计算方法。

选取转子的一个测试带为例,假设读取数值的位置为时钟0、3、6、9位置,在一个采样周期内读取的挠度数值相应记录为A、B、C、D,热态的正式读数为A1、B1、C1、D1,第二次冷测正式读数为A2、B2、C2、D2。欧洲厂家一般采用的数据处理示意图见图4。

图4 数据处理示意图Figure 4 Schematic drawing of data treatment

数据处理过程如下:

x1=B1-D1,y1=A1-C1

x2=B2-D2,y2=A2-C2

△X=x1-x2,△Y=y1-y2

计算:

结论:

λ≤规定数值,合格。

国内厂家一般采用的计算方法如下:

差值:

S1=A1-A2

S2=B1-B2

S3=C1-C2

S4=D1-D2

绝对值:

λ1=|S1|

λ2=|S2|

λ3=|S3|

λ4=|S4|

结论:

λ1、λ2、λ3、λ4≤25 μm,S1、S2、S3、S4的最大差值≤50 μm。

比较上述两种数据处理方法,第一种计算方式比较复杂但物理意义清晰,它表征了转子热态和冷态圆心位置的偏移量;第二种计算方法简单,便于操作。具体采用哪种方式应视检测需求方的要求而定。

3 发展趋势

现今,国内外具备转子热稳定性测试能力的厂家很多,而同样具备检测能力的转子制造厂家则具有独特的优势。转子制造厂家拥有强大、完备的技术条件和设备条件,对产品整个生产过程执行质量控制,若转子的热稳定性测试不合格,则可迅速查明原因,采取处理措施(如去应力退火或重新热处理),这对缩短生产周期、及时满足市场需求十分有利。转子制造厂家应在以下几方面提高自身的检测能力:

(1)随着转子锻件向大质量、大尺寸方向发展,需要配备更大尺寸规格、更大载重量的热跑炉以满足检测需求。

(2)转子的热稳定性测试是一个高精度、高灵敏度的测试技术,要求设备具有较高的测试精度和稳定的测试环境以保证测试结果的准确。因此提高设备的测试精度和精确自动化操作程度对提高测试结果的准确性非常重要。

(3)随着计算机技术的进步,热稳定性测试设备需要配备强大的测试软件来对数据进行实时记录和处理。为提高测试的自动化程度和生产效率,降低人工测试、计算可能带来的误差,对相应的软件开发提出了更高的要求。

4 结语

热稳定性测试是转子锻件性能检测中的一个重要环节,检测结果直接关系到转子的运行安全和使用寿命,应引起足够重视。转子制造厂家应提高自身检测能力,根据需求方的技术要求制定出合理、科学的检测规程,保证产品质量。

[1] JB/T 9021—2010汽轮机主轴和转子锻件的热稳定性试验方法[S].

[2] 汪洪滨,刘剑飞,刘大礼.汽轮机主轴和转子锻件热稳定性分析方法研[J].汽轮机技术,2009,51(4): 304-306.