高强钢焊条的研制及应用

2012-09-27赵云志

张 帆 赵云志

(天津重型装备工程研究有限公司,天津300457)

我公司合作产品轧机轴承座是按照DIN EN 10293标准、采用G35CrNiMo6-6材质整体铸造的高强钢件。轴承座技术条件严格,不仅要求补焊熔敷金属与母材等强匹配,而且要求100%超声探伤。铸件生产中出现缺陷是难以避免的,补焊技术是此类产品制造过程中重要的技术手段,补焊质量的好坏将决定产品的最终质量。轴承座材质碳当量高、可焊性差,若采取的补焊工艺不当极易出现焊接裂纹。为解决G35CrNiMo6-6轴承座补焊难题,研制了高强钢焊条TY107Ni,通过中间试验,确定了合适的焊接参数和补焊工艺措施,成功地补焊了合作产品轧机轴承座。

1 焊条的研制

1.1 焊条渣系的选择

碱性渣系具有硫、磷杂质含量和焊缝抗裂性好的优点,因此选择碱性低氢渣系。众所周知,低氢渣系的焊接工艺性较差,但我们经过大量试验得到了电弧稳定、脱渣容易、成型美观及焊接工艺性优良的TY107Ni焊条。焊条选用H08E焊芯,合金元素靠药皮过渡。为改善焊条工艺性,药皮中加入了适量化工原料及高纯铁粉等[1]。

1.2 焊条的合金成分设计与调整

母材G35CrNiMo6-6属中碳调质高强钢,其主要力学性能指标见表1,母材的化学成分见表2。为了满足母材力学性能的要求,焊缝金属采用与母材接近的合金成分,同时加入适量稀土元素,通过反复多次试验控制Cr、Ni、Mo和稀土的含量及相互匹配,以提高焊缝的强度和韧性。

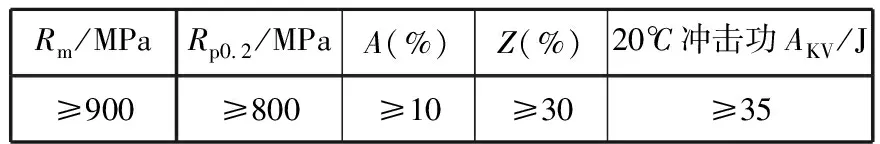

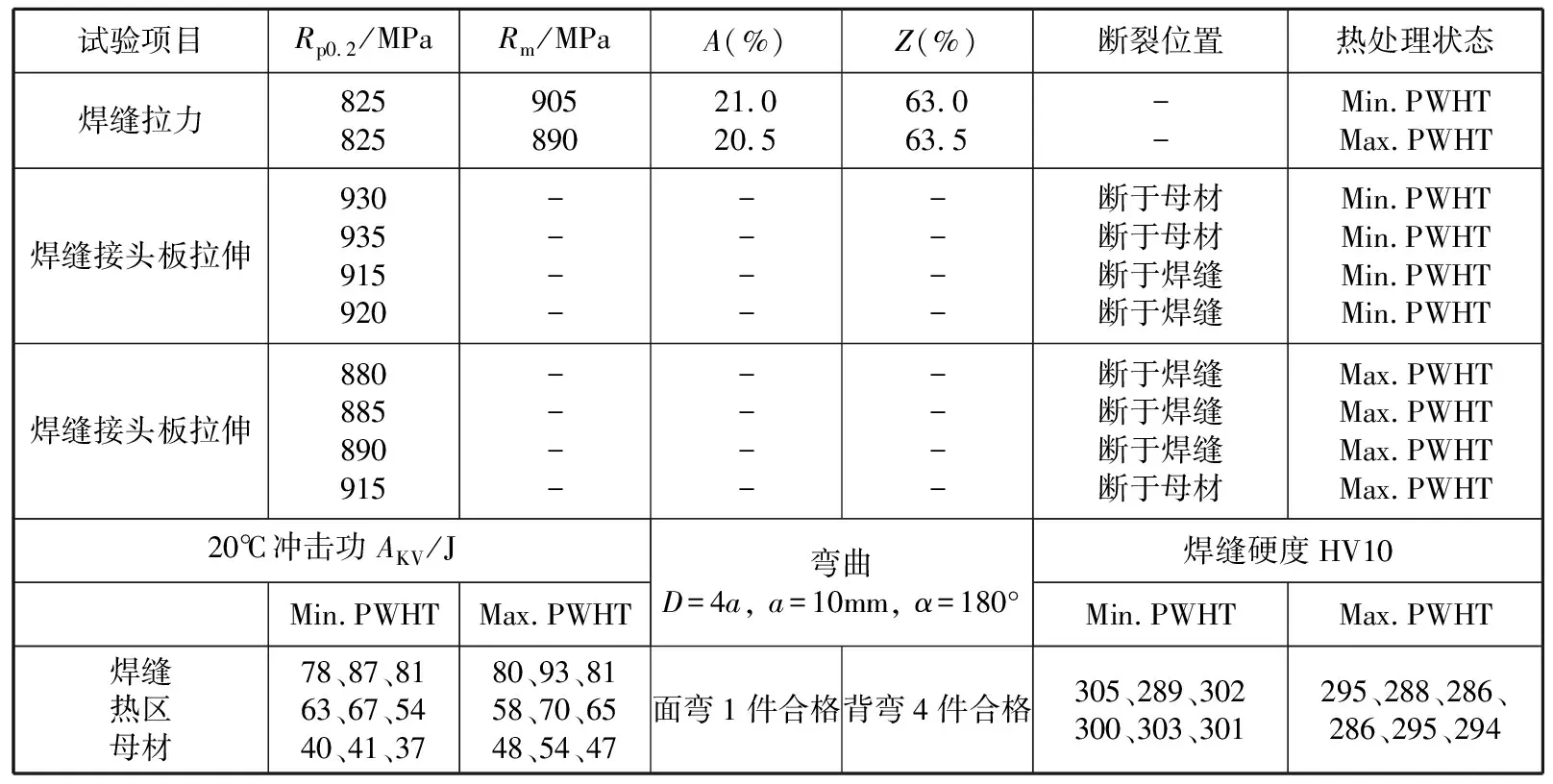

表1 G35CrNiMo6-6材料的力学性能指标Table 1 Mechanical property of G35CrNiMo6-6 material

碳可以显著地提高焊缝的强度,但是会降低焊缝的韧性,还容易导致焊接裂纹,因此焊缝中碳含量控制在0.12%左右。Si和Mn在焊接过程中作为合金剂渗入焊缝,也是主要的脱氧剂。Si在焊缝中以固溶体的形态存在,它既可提高焊缝强度,又使焊缝的韧性和塑性降低,所以在焊缝中Si含量尽量低,本合金系统中Si控制在0.30%以下。Mn在一定范围内既可提高焊缝强度,还可以改善焊缝的韧性,但是Mn含量也要控制在一个合理的范围内,控制在1%以下。Cr属于强化元素,可以显著提高焊缝的强度,但使焊缝的冲击韧性急剧下降,所以在保证强度的情况下尽量少加入Cr,因此焊缝中Cr含量要低于母材中Cr的含量,尽量控制在1%以下。Mo属于强化元素,可以显著提高焊缝的强度,但是含量过高对焊缝的低温冲击韧性不利,试验表明Mo的含量应控制在0.30%~0.60%范围内。Ni是奥氏体形成元素,随着Ni含量的增加,焊缝的强度明显的提高,而且焊缝的低温冲击韧性值波动变小,可以适当的增加Ni的含量,本合金系统中Ni含量控制在3%左右。适量稀土元素的加入,可使熔敷金属中夹杂物分布形态改善,同时也细化了晶粒。铁粉的加入可以提高焊条的熔敷效率,改善焊条的再引弧性能[2]。除在配方中加入脱硫、脱磷的物质外,尽量选用杂质含量低的原材料,进一步控制焊缝中杂质元素的含量[3]。

1.3 焊条的工艺性能

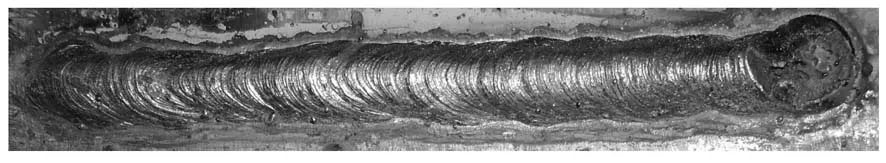

按照焊条的设计方案,先后制备了多种配方进行试制压涂,同时进行焊接工艺性试验,最后制备出具有良好工艺性的TY107Ni焊条。该焊条起弧容易,电弧稳定,飞溅少,渣壳能够自动脱落,焊道成型美观。焊缝成型如图1所示。

1.4 焊条的化学成分

图1 TY107Ni焊条焊道成型Figure 1 Welding pass formation of TY107Ni electrode

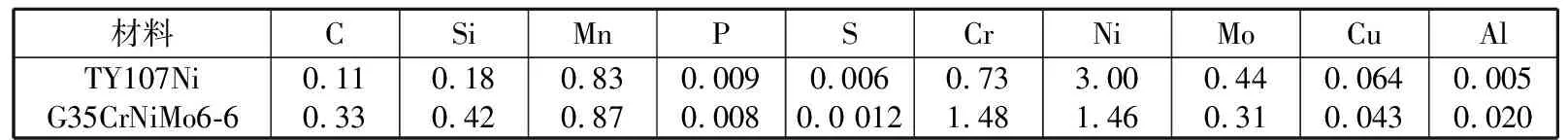

焊条研制过程中根据熔敷金属的化学分析结果和母材的化学成分对焊条的合金系统进行优化。同时对焊条熔敷金属性能进行试验,确定合理的合金系统。经过多次试验,得到了合理的合金元素匹配关系,调整后TY107Ni的熔敷金属化学成分如表2所示。

2 工艺试验

通过大量中间试验,TY107Ni熔敷金属的合金系统获得合理的匹配,性能试验结果表明其力学性能已满足母材G35CrNiMo6-6的要求,可将TY107Ni用于母材试板的补焊试验。

2.1 试验条件

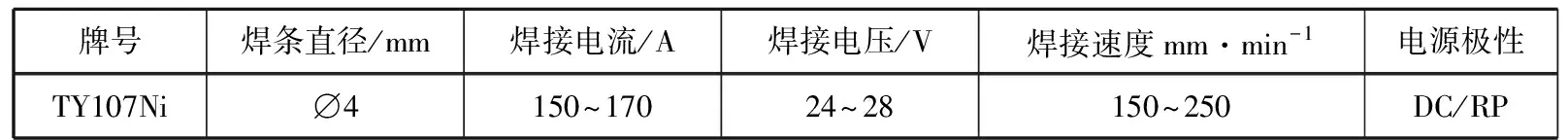

试板材质为经调质处理的G35CrNiMo6-6,尺寸为130 mm×450 mm×700 mm,试板上开80 mm深的V型坡口。根据母材的焊接冷裂纹敏感系数计算结果和以前G35CrNiMo6-6的Y型坡口束缚裂纹试验结果,确定试板焊前预热温度≥220℃,焊接过程中严格控制层间温度为220~350℃。试板的焊接规范如表3所示。

表2 TY107Ni焊条熔敷金属和G35CrNiMo6-6的化学成分(质量分数,%)Table 2 Deposited metal of TY107Ni electrode and chemical composition of G35CrNiMo6-6 (mass fraction,%)

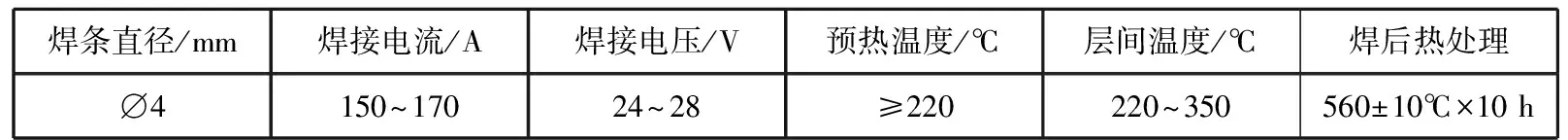

表3 TY107Ni试板的焊接规范Table 3 Welding specification of TY107Ni test plate

补焊完成后进行消氢处理350℃×2 h,试板分割开后再进行焊后热处理,分别进行560±10℃×10h的最小热处理和560±10℃×32 h的最大热处理。

2.2 力学性能检验结果及分析

根据产品技术条件要求,补焊试板按照ASTM E709和E609要求分别进行MT和UT检测,检测结果都满足标准要求。补焊试板经焊后热处理再进行全面性能试验,力学性能试验结果如表4所示。

从表4的结果可知,最小热处理焊缝的抗拉强度和屈服强度都满足标准的要求,最大热处理焊缝试样的抗拉强度有一定程度的下降,稍低于标准的要求,这说明焊缝金属的力学性能基本满足标准的要求。焊接接头拉伸断裂在焊缝和母材的试样都有,这说明TY107Ni焊缝金属的强度与母材匹配合适。

表4的冲击试验结果表明,焊缝试样的冲击吸收能量都能满足标准的要求,焊缝和热区的冲击韧性都好于母材,这说明焊条的合金系统是合理的。而焊接热影响区的冲击功也能满足标准的要求,这说明TY107Ni焊条的补焊没有出现焊缝和热区脆化,焊缝金属的合金系统与母材的匹配比较合理。

弯曲试验结果表明,试样经过最小热处理后,进行面弯和横向侧弯试验,试验结果均合格,证明焊缝金属与母材熔合良好,两者的硬度匹配合理,焊接接头性能优良。在焊缝的截面上取硬度试样,测量维氏硬度值,共打6个点,硬度测量值如表4所示。

表4 TY107Ni的力学性能试验结果Table 4 Mechanical teat results of TY107Ni

表5 产品补焊的焊接规范及工艺参数Table 5 Welding specification and process parameters of product repair welding

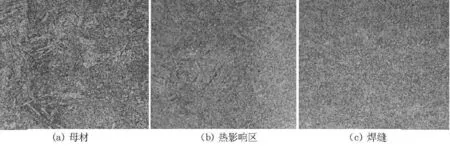

图2 TY107Ni焊缝微观组织(×200)Figure 2 Microstructure of TY107Ni weld (×200)

2.3 微观组织

在焊缝的横截面上取试样,观察不同区域的微观组织。图2为母材、焊接热影响区层和焊缝放大200倍的金相组织。结果表明母材和焊接热影响区的组织均为回火贝氏体,焊缝组织为回火贝氏体+少量铁素体,焊缝组织均匀,晶粒细小。

3 产品补焊

高强钢焊条TY107Ni除应用于DIN EN 10293标准中G35CrNiMo6-6材质的补焊,还可用于材质相近的高强钢的补焊。该焊条已用于本公司合作产品G35CrMo轧机轴承座的补焊,产品补焊所用焊条规格及补焊工艺参数见表5。产品补焊后无损检测合格,满足技术条件要求。

4 结论

(1)采用H08E焊芯和药皮过渡合金研制出TY107Ni高强钢焊条,焊接工艺优良,焊缝金属的各项力学性能均满足标准要求。

(2)试验结果表明高强铸钢件补焊工艺是合理可行的,采用研制的焊条和上述补焊工艺成功地补焊了高强钢轴承座。

[1] 唐伯钢,尹士科,王玉荣.低碳钢与低合金高强度钢焊接材料[M]. 北京:机械工业出版社,1987.

[2] 李永奎,孙景钢,刘政军.高效低尘结构钢焊条及焊接烟尘影响因素研究[J]. 焊接技术, 2005,34(4).36-38.

[3] 韩海峰,吕奎清,熊巧媛.超低氢高韧性焊条CJ707RH的研制[J]. 焊接设备与材料, 2009,38(2),49-51.