复合精炼与纳米变质改性奥锰钢的方法研究

2012-09-25王仲珏傅宏江张芬红陈树立俞保平

王仲珏 傅宏江 张芬红 陈树立 俞保平

(1.安徽工程大学,安徽241000;2.河北海钺金属耐磨材料科技有限公司,河北064400; 3.合肥开尔纳米科技有限公司,安徽230000;4.浙江长兴震瀚装备制造科技有限公司,浙江313100; 5.安徽芜湖和蓄机械制造科技有限公司,安徽241000)

在受较大冲击应力和挤压应力的工况条件下,奥锰钢仍是一种具有较好耐磨性能的材料[1]。由于缺乏有效的精炼方法、变质方法和工艺手段,制约了奥锰钢耐磨性能的提升和应用。

奥锰钢金相组织是单相奥氏体组织,在其基体中残存有形态、大小、数量和分布状态各异的碳化物和以氧化物、硫化物、硅酸盐为主的非金属夹杂物等。在一定的工况条件下,工件受到不同应力的作用,所产生的温度和环境的酸碱度均有可能使其表层组织发生变化,从而使其具有独特的力学性能和使用性能。

长期、大量的研究表明:组织、力学性能、加工性能和使用性能相似的奥锰钢可分为三类:中锰钢;高锰钢;超高锰钢[2]。

针对不同工作环境对奥锰钢铸件力学性能、加工性能和使用性能的影响,分别在成分设计、冶金处理工艺、铸造工艺和热处理工艺上进行了详细研究,并利用显微分析技术对试验结果进行取证和分析。研究表明,正确的奥锰钢基本成分设计、微合金化和采取有效的复合精炼是获得高性能耐磨奥锰钢的前提和必要条件。利用熔炼条件或炉外精炼条件、利用铸造成型方法特别是消失模铸造、利用纳米级尺寸的变质剂或孕育剂施以改性处理是获得高性能耐磨奥锰钢的充分条件。

1 奥锰钢铸件材料研制方法

1.1 材料研究

奥锰钢材料的主要特性为:

(1)由合金导热特性确定,在较高温度下充型和凝固易产生柱状晶;

(2)凝固方式倾向于中间凝固,易产生成分偏析和形成热裂;

(3)碳化物易沿晶界呈网状析出;

(4)在较大冲击、挤压应力作用下,表层易产生加工硬化;

(5)具有较高韧度;

(6)熔炼工艺处理不当,易产生较多弥散残留物存于钢液中。

奥锰钢材料改性的主要期望是:

(1)提高不易产生柱状晶的浇注温度;

(2)提高工件表面起始硬度;

(3)减少夹杂、偏析,避免热裂;

(4)消除网状碳化物,净化晶界;

(5)提高工作面表层加工硬化速率和加工硬化能力;

(6)提高磨后硬度、强度和韧度。

1.2 工艺研究

1.2.1 控制P含量

奥锰钢磷含量是影响工件力学性能和使用寿命的最重要因素[3]。控制磷含量的主要工艺途径为:

(1)控制炉料含磷量(尤其是采用感应炉熔炼时);

(2)早造渣,造好渣(采用钡钙系无机物造高碱度渣料),勤扒渣,勤造渣;

(3)加强精炼。

1.2.2 净化钢液,净化晶界

(1)沉淀式复合预脱氧应先加锰铁,避免形成微小高弥散的氧化物污染钢液,富集晶界[4];

(2)采用气体浮游法精炼。

1.2.3 匀晶强化

(1)在实现钢液高度净化的前提下,强化实现铸件凝固温度场均匀化的铸造工艺设计内容;

(2)采用有效的孕育剂、变质剂达到增加共晶团数量和改变铸态结晶组织并使之趋于均匀化。

1.2.4 弥散强化

(1)采用高熔点、未氧化的钢液活性微粒子在熔炼后期、充型和凝固过程中高度弥散的分布于晶界、晶内。部分与浓度起伏的近程有序的原子集团共同形成有效晶核,起到细化晶粒的作用;

(2)采用具有珠光体细化和促进碳化物溶解呈弥散化分布的水韧处理工艺。

1.2.5 减少应力

(1)正确设计浇注系统、铸件引液位置。设计冷却系统和排气系统,制定可最大程度减少残余应力的铸造工艺;

(2)采用可最大程度减少应力的热处理工艺。

1.2.6 成分设计

在基本成分按中锰钢、高锰钢、超高锰钢设定的前提下,微合金化体现于:

(1)加铬主要是增加工件淬透性;

(2)加稀土、钛和硼主要是细化晶粒和增加工件工作面表层加工硬化速率和加工硬化能力。

1.2.7 提高表面起始硬度和磨后硬度

(1)在工件韧度大为提高的前提下,最大程度增加工件碳含量;

(2)利用消失模铸造实现工件工作面耐磨合金铸渗处理。

2 复合精炼提高奥锰钢的纯净度

奥锰钢铸件的工艺研究和生产实践证明,提高奥锰钢的纯净度是进行材料改性处理和提高铸件力学性能、加工性能和使用寿命的前提。熔池底部吹氩精炼、熔池顶面覆盖精炼和转包冲入精炼均是效果显著的精炼方法。

2.1 底部吹氩精炼

底部吹氩是高效便捷的精炼方法。

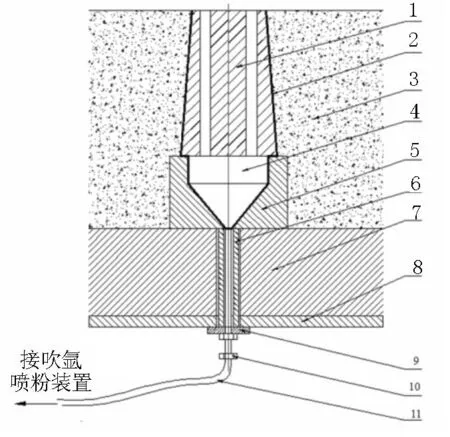

在炉底部安装透气砖及吹氩装置进行吹氩处理,得到极好的精炼效果。感应炉底吹氩装置安装示意图如图1所示。

1 —透气砖 2 —不锈钢壳 3 —石英砂 4 —不锈钢渐扩室 5 —刚玉坐砖 6 —陶瓷管7 —石棉板 8 —中频炉底板 9 —石棉垫片 10 —螺母 11 —金属软管图1 感应炉底吹氩装置安装示意图Figure 1 The schematic drawing of induction furnace bottom argon blowing device installation

2.2 熔池顶面覆盖精炼

熔池顶面覆盖精炼主要有两种方法:

(1)熔炼后期,可移式吹氩气膜装置(图2)在感应炉炉壳上端形成致密的氩气膜,它不仅起到钢液与大气的隔绝作用,且与熔池上形成的稀渣配合将熔池中钢液内的各种气体和可上浮的夹杂和冶金渣充分逸出和集聚。

(2)熔炼后期,将复合精炼剂均匀加入液面。精炼剂有两个作用:通过不断翻动钢液,发生系列冶金反应,完成造渣过程;形成的精炼渣与钢液的接触面应具有吸蓄气体和粘附上浮夹杂和冶金渣的能力。

当然,这两种覆盖精炼方法既可单独使用也可联合使用。联合使用时,应控制渣的稀稠度。

1 —球阀 2 —储气腔体 3 —滚轮 4 —螺钉孔 5 —金属垫片 6 —螺钉图2 吹氩气膜装置Figure 2 Argon blowing film device

1 —磁性警示板 2 —闸阀1 3 —止回阀1 4 —管路1 5 —蝶阀 6 —球阀1 7 —球阀2 8 —罐体 9 —透视镜1 10 —闸阀2 11 —回料管 12 —球阀3 13 —橡胶管 14 —球阀4 15 —支架小车 16 —透视镜2 17 —止回阀2 18 —球阀5 19 —负压装置 20 —球阀6 21 —管路2 22 —压力表图3 吹氩喷粉装置Figure 3 Argon blowing powder-spraying device

2.3 转包冲入精炼

在钢液冲入前将干燥处理的0.1%~0.2%无机脱氧、脱硫矿物质放入包底,加少许产生高蒸气压的活性物质后,即刻进行钢液冲包。冲包结束后,应立即将搅渣扒入钢包液面约100 mm处快速施以搅拌,以提高精炼效果[7]。

3 纳米变质改性奥锰钢

近年来,国内已有多家科研单位和企业采用纳米级粉料、纳米晶合金块、非晶态纳米级粉料等微量添加剂改性奥锰钢,但效果一直不稳定。

经过大量分析研究,发现在实现奥锰钢高度纯净化的前提下,采用底部喷粉变质、喂丝插入变质、转包冲入变质和消失模铸造白模浸涂、流涂、刷涂变质可获得较好的效果。

3.1 底部喷粉变质

采用如图3所示的吹氩喷粉装置,将35 nm~65 nm的TiN经无氧处理后,置于负压吸送,纳米粉体在拉应力状态下通过狭缝型透气砖装置从感应炉底部喷射到熔池。

底部喷粉变质的工艺特点主要是:感应炉炉料熔化到1/4左右时,开始少量吹氩,一般吹氩精炼时间以20 min为宜。继而,以0.45 MPa~0.65 MPa压力吹氩喷粉1 min左右后,静置2 min~3 min后出钢。吹氩喷粉装置实现智能控制后,此方法可适用于大中小熔池。

3.2 喂丝插入变质

采用08Al制壳,内芯为纳米变质剂 + 固体中性汽化剂,采用普通型冶金用自动喂丝机构。操作前,调好喂丝速度和喂丝时间即可。此方法一般适用于中小熔池。

3.3 转包冲入变质

在钢液转包前,将纳米晶或含纳米变质剂的压片(内含脱氧剂+低熔点无机中性高气化粘结剂)置于包底,并立即冲入钢液。此方法仅限于小熔池。

3.4 消失模铸造白模浸涂、流涂、刷涂变质

在白模的工件工作面选用高碳铬铁作铸渗层增强相,并用纳米级还原铁粉作调节剂,稀土Ce作表面活性剂,粘结剂为PAF改性淀粉,溶剂选用硼砂。将涂料搅拌均匀后涂挂在聚苯乙烯泡沫模型上,干燥后与浇注系统粘结到一块。为防止粘砂,再涂挂一层高透气性自制耐火涂料,在烘房内烘干,其后埋在砂箱中振动紧实,负压浇注。

4 结论

初步的研究表明,复合精炼对纯净奥锰钢液和充分发挥纳米变质对奥锰钢的改性效果具有十分重要的。

文中所述复合精炼与纳米变质对奥锰钢实施改性处理的方法是三年来的工作体会。为了更好的将科研成果应用到实际中,河北省金属耐磨材料工程技术中心拟对如下几个专题开展进一步的深入研究并进行较全面的实践验证与成果完善:

(1)在研究复合精炼奥锰钢的工艺中,突出对感应炉炉底吹氩工艺的进一步研究,解决使用狭缝型透气砖装置一体化完成复合精炼和纳米变质的工艺成熟性,并解决与高炉龄炉衬使用寿命保持同步的问题;

(2)在现行使用的吹氩喷粉装置基础上,开发吹氩压力、纳米流质流量、纳米流质吹入时间、纳米粉体脱氧程度等重要参数的信息传感检测和动态处理;采用智能元件完成复合精炼工艺内容到纳米变质工艺内容的逻辑程序、时间特性的自动化控制和对运行过程出现的故障实施报警、适时排除等智能化功能控制的内容;

(3)加强实验室试验研究,加强电子显微结构分析,寻找复合精炼与纳米变质对材料改性作用的客观实据;

(4)深入研究针对不同类型奥锰钢使之具有珠光体细化和促进碳化物溶解呈弥散化分布的水韧处理工艺,并探讨其组织形成机制;

(5)在研究复合精炼与纳米变质改性奥锰钢的成熟化进程中,开展在其它钢铁材料改性处理上的应用推广研究。

[1] 李卫.耐磨钢铁件的市场与生产[J].铸造,2004,53(12):958-961.

[2] 谢敬佩,李卫,宋延沛. 耐磨铸钢及其熔炼[M].北京:机械工业出版社,2003:84-210.

[3] 杜西灵,杜磊.钢铁耐磨铸件铸造技术[M].广州:广州科技出版社,2005:20-33.

[4] 刘世永,史雅琴,李世军.碳化物弥散分布耐磨高锰钢的研究[J].机械工程材料.1996,20(4):18-19.

[5] 吕宇鹏,李士同,王哓燕,等.变质处理对超高锰钢铸态和热处理组织的影响[J].钢铁.1998.33(12): 48-51.

[6] Ollilainen V,kasprzakW,Holappa L. The effect of silicon,vanadiumand nitrogen on the microstructure and hardness of air cooledmedium carbon low alloy steels [J]. Materials Processing Technology,2003,134 (10):405-412.

[7] 何力,伍玉娇,张哓燕,等.锰系奥氏体钢的发展及前景[J].现代机械.1999(2):12-17.