大型锻件淬火组织场数值模拟

2012-12-07王浩强张文辉于海涛赵德利

王浩强 张文辉 于海涛 赵德利

(天津重型装备工程研究有限公司,天津300457)

大型锻件淬火组织场数值模拟

王浩强 张文辉 于海涛 赵德利

(天津重型装备工程研究有限公司,天津300457)

运用APDL(ANSYS参数化设计语言)语言对ANSYS进行二次开发,使其在模拟温度场的基础上可以进一步计算组织分布。为验证算法,选取一种贝氏体钢淬火,设定冷速为1℃/min、5℃/min、20℃/min、300℃/min匀速冷却,分别模拟计算组织百分数和制备试样观察相应冷速下的金相组织。结果表明模拟计算的结果和观测的金相组织吻合的比较好。最后采用本程序计算Ø1.5 m大型锻件淬火过程的温度场和组织分布,结果显示这种贝氏体钢水冷却8 h后心部温度小于200℃,冷却结束后心部得到大于90%的贝氏体组织。

数值模拟;组织场;大型锻件

大型锻件的热处理过程比较复杂。加热和冷却时,其表面和心部的温度场与组织分布有较大的差别。工程应用中,在某些情况下,需要知道淬火后显微组织沿截面的分布,通过破坏性实验方法来确定这种分布有很大难度,甚至是行不通的。这时,采用计算机模拟来确定显微组织沿截面的分布,就有重要的实际意义。

大型有限元软件ANSYS在工程上有广泛的应用,同时自带的APDL语言也使其二次开发能力很强。但ANSYS没有相变和组织场演化模块,使其在处理材料热处理问题上有一定的局限性。

本文运用APDL语言对ANSYS进行二次开发,计算一种贝氏体钢在不同冷速下的组织,同时选取4个特殊冷速制备试样进行金相观察。并结合工程应用,计算Ø1.5 m大型锻件的淬火温度分布及沿截面的组织分布。

1 组织场转变数学模型

淬火冷却过程的组织场模拟要根据各个部位的温度-时间曲线和相变类型选定组织转变数学模型进行计算[1]。淬火过程的组织转变主要涉及扩散型相变(珠光体+铁素体、贝氏体转变)和非扩散型相变(马氏体转变)。

对于扩散型相变,通常采用JMAK方程来描述转变量-时间的关系,其表达式为:

式(1)中,V为转变量,t为等温时间,b和n为常数,其值可由TTT曲线图得到。表征形核、长大速度随钢的成分、奥氏体化温度而异。

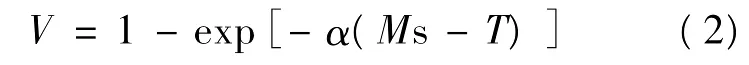

对于马氏体这种非扩散型转变,转变量仅决定于温度,而与时间无关,可采用KM方程计算转变量,表达式为:

式(2)中,V为转变量,M s为马氏体点,T为温度,α为常数,反映马氏体的转变速率,多数钢为0.011。

由于实际淬火是连续的冷却过程。计算时需用Scheil叠加法则将时间离散化,把连续冷却转变为阶梯冷却,对每个离散时间段的阶梯平台可按等温考虑。根据等温转变过程的孕育期推算连续冷却时的转变开始温度,将每一温度下所消耗的时间Δti除以该温度的孕育期τTi,作为孕育率。不同温度下的孕育率可以叠加,当总量达到1时,即

孕育结束转变开始。同样,在转变过程中转变量也可以叠加[2、3]。

结合上述模型和锻件淬火过程的组织转变规律,设计了模拟组织转变流程图,见图1。

图1 淬火冷却过程模拟组织转变流程图Figure 1 Flowchart of simulatingmicrostructure transformation during quench process

2 数值模拟过程及结果

根据流程图,由材料的TTT曲线数据和锻件相应节点的冷速就可以计算淬火过程的组织转变[2]。

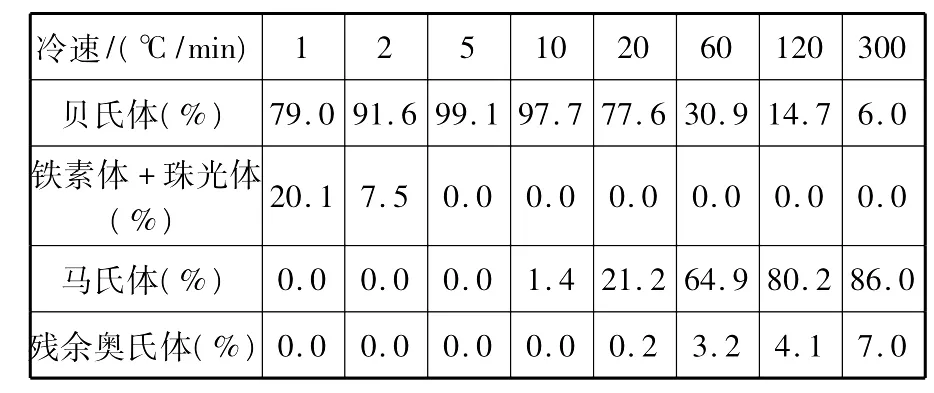

本文的材料模型选用一种贝氏体钢,其TTT曲线见图2。在曲线上读取相应点的温度和时间数据,通过插值和拟合的方法将曲线参数化[4]。冷却速率选择890℃奥氏体化后,从1℃/min到300℃/min匀速冷却到室温,计算其组织体积分数。采用的冷速和计算结果见表1。

表1 不同冷速下组织中各相的百分含量Table 1 Various phase percent content at different cooling rates

可以看出表1中包含几个具有典型意义的冷速,即冷速为1℃/min时,组织中含有铁素体+珠光体相,含量约20%,其余贝氏体含量为79%。冷速增加到5℃/min时,组织中铁素体+珠光体相消失,贝氏体相含量达到99%。冷速提高到20℃/min时,出现相当数量的马氏体组织,其含量为21%。而冷速提高到300℃/min时,马氏体含量高达86%,且残余奥氏体也达到7%。

为验证程序算法的准确性,本文设计制取Ø3 mm×10 mm的试样,在淬火相变仪上按固定冷速1℃ /min、5℃ /min、20℃ /min、300℃ /min 冷却,观察不同冷速下得到的金相组织[5]。金相图片见图3。可以看出4个典型冷速的模拟计算结果与实验观测结果吻合的比较好。

3 工程计算实例

本文在上述计算的基础上,进一步模拟计算直径为1.5 m,长度为2 m的大型锻件,在890℃奥氏体化后水冷淬火的热处理过程。计算模型见图4,网格划分时,考虑到表面温度和组织变化剧烈,增加表层网格密度[6]。模拟计算的结果见图5和图6。

图5 为锻件心部、0.5R、0.9R(近表面)和表面的温度随时间的变化曲线。可以看出表面温度下降很快,心部在淬火8 h后温度低于200℃。

图3 4个典型冷速下的金相组织Figure 3 Metallographic structure of 4 typical cooling rates

图4 锻件尺寸及网格划分(1/4截面)Figure 4 Dimensions of forge and itsmeshing(1/4 section)

图5 锻件不同壁厚处的冷却曲线Figure 5 Cooling curve accroding to wall thicknesses of heavy forging

图6 组织体积分数沿径向分布情况Figure 6 Microstructure volume fraction distribution along radial direction

图6表明淬火结束时各相体积分数沿径向分布情况。表层马氏体含量较高,随着向心部延伸,马氏体含量迅速降低,贝氏体含量增加。距离表层大于0.075 m后,整个锻件贝氏体含量大于90%。距离心部500 mm开始,出现少量珠光体+铁素体组织,但是其含量低于10%。计算结果表明,这种贝氏体钢水冷淬火可以保证心部得到大于90%的贝氏体组织,保证沿截面性能的稳定性。

4 结论

(1)锻件奥氏体化后,按固定冷速1℃/min、5℃ /min、20℃ /min、300℃ /min 匀速冷却,模拟计算的组织与实测金相组织吻合的比较好。证明本算法的准确性较好。

(2)模拟选用的贝氏体钢制备Ø1.5 m的大型锻件,自890℃奥氏体化后,水冷淬火约8 h后心部温度可低于200℃,且淬火后可以保证心部得到大于90%的贝氏体组织。

[1]刘庄.热处理过程的数值模拟[M].北京:科学出版社,1996:64-70.

[2]刘强,石伟.大型锻件水空交替淬火过程的数值模拟[J].大型铸锻件,2009(4):5-9.

[3]叶建松,李勇军,等.大型支承辊热处理过程的数值模拟[J].机械工程材料,2002(6):12 -15.

[4]潘建生,胡明娟,等.45钢淬火三维瞬态温度场与相变的计算机模拟[J].热加工工艺,1998(1):9-12.

[5]杜凤山,张芳,等.大型锻件喷雾冷却过程数值模拟[J].金属热处理,2008(5):35-38.

[6]孔祥谦.有限元法在传热学中的应用[M].北京:科学出版社,1998:1-97.

编辑 李韦萤

Numerical Simulation of Microstructure Field During Quenching Process for Heavy Forging

Wang Haoqiang,Zhang W enhui,Yu Haitao,Zhao Deli

The ANSYS platform with its APDL program is used to simulate temperature filed and microstructure distribution.For checking the arithmetic,it can be selected a bainitic steel and set its cooling rate at 1℃ /min,5℃ /min,20℃ /min,300℃ /min during quenching process,and calculated itsmicrostructure ratio and made specimens to observe themetallography at corresponding cooling rate.The results show the simulating data conform to themetallographic structure.Finally,the program is used to calculate temperature filed and microstructure distribution during quenching process ofØ1.5m heavy forging,and the result show the temperature is lower than 200℃ after 8h and containmore than 90%bainite at the center point of forging.

numerical simulation;microstructure field;heavy forging

O242.1;TG156.34

B

2012—03—20

王浩强(1984—),男,助理工程师,硕士,主要从事大型锻件热处理工艺及数值模拟研究。