核控制棒驱动机构线圈室铸件铸造技术研究

2012-09-25甄立军

刘 鹏 甄立军 岳 明 罗 超

(东方汽轮机有限公司铸造事业部,四川618000)

控制棒驱动机构是压水堆核电站核岛主要组成部件之一,用来使控制棒组件在堆芯内提起、插入或保持在适当的位置以实现反应性的控制。控制棒驱动机构是一种步进式的提升机构,由驱动棒、销爪部件、压力外壳、操作线圈和位置指示线圈五个主要部件组成。

操作线圈的线圈室类部件是磁轭材料,要求具有高磁导率,该类线圈室部件质量等级要求很高,同时也是制造难度比较高的关键设备之一。我公司生产的控制棒驱动机构部件原先基本依靠进口,没有任何相关的研究经验。为提高国产化率,并掌握关键部件的制造技术,提出了对该线圈室类铸件进行铸造技术专项研究,并实现线圈室铸件的自主生产,这对制造控制棒驱动机构具有积极的意义。

1 表面状态及材料要求

1.1 表面状态

(1)表面状态必须符合第三套粗糙度对比试块中18号试板要求。零件表面应达到洁净,不能有任何显微缺陷包括显微针孔等,对金相组织的要求也很苛刻。

(2)液体渗透检测要求

粗糙表面按相关规定进行液体渗透检测。其表面状态应满足:

1)无各种裂纹或裂缝;

2)无各种最大长度大于最小宽度3倍的线性显示;

3)无各种直径大于2 mm的显示;无两处显示之间的距离小于6 mm的连续性显示;

4)在面积为40 cm2的范围内直径≥1 mm的孔隙的数量和显示不超过10个。

1.2 材料要求

(1) 力学性能

材料力学性能要求见表1。

表1 线圈室类铸件材料力学性能要求Table 1 Mechanical property requirements of coil housing casting material

(2) 磁导率检查

根据磁场的变化,在该件上实施绝对磁导率测试(分别在200 A/m、300 A/m、400 A/m、500 A/m、600 A/m、750 A/m、1 500 A/m、3 000 A/m、5 000 A/m进行测试)。磁场发生变化时所取得的绝对磁导率的最大值≥1.8×10-3H/m。

2 熔炼工艺技术研究

核控制棒驱动机构线圈室类铸件采用材质为EN-GJS-400-15的铁素体球墨铸铁制造。根据采购规范及相关技术要求,该铸件材料要进行磁导率检测和液体渗透检测。我公司没有任何相关磁导率的技术资料及生产经验可借鉴,而且根据球墨铸铁基体组织存在球状石墨的特点,液体渗透检测对球墨铸铁来说也是一个技术难点。

相关资料[3]研究表明,铁素体球墨铸铁与珠光体球墨铸铁相比,磁导率和磁感应强度较大。在铁素体球墨铸铁中,主要元素对材料的力学性能及相关物理性能方面有相当大的影响。主要元素影响及作用如下:

C:一定的含碳量会影响石墨球数量,含碳量高,则析出的石墨数量多,石墨球数多,球径尺寸小,圆整度增加。适当的提高含碳量可以减少缩孔的体积,减少缩松面积,使铸件组织致密。同时根据碳量对铸态和退火态镁球墨铸铁力学性能的影响曲线可以看出,当碳的质量分数接近3.0%时,会出现最高的抗拉强度。同时C元素对磁导率有减弱影响。

Si:是促进石墨化元素,球墨铸铁中由于Si的孕育作用,使珠光体和铁素体的比例改变,起到使基体组织中铁素体增加的作用。一定含量范围内的Si元素有提高球墨铸铁的抗拉强度Rm与屈服强度RP0.2等作用。同时适当的Si元素含量对材料磁导率有很好的增强作用。

2.1 磁导率方面技术攻关

按照目前所生产的风电铸件球墨铸铁EN-GJS-400-18U-LT进行熔炼试验,磁导率只达到(1.1~1.4)×10-3H/m,距离标准要求还差很远。通过分析各元素对球墨铸铁EN-GJS-400-15材质性能及磁导率的影响以及参考相关技术资料,并根据前面C和Si元素对材料磁性能的影响规律,我们决定采用低C高Si的原则。为验证其合理性,我们仍采取分组试验法对球墨铸铁铸态及高温球化退火热处理后的磁导率进行研究。

热处理工艺采取两阶段退火,高温阶段消除渗碳体等,低温阶段由奥氏体转变成铁素体,最终获得以铁素体为主的基体组织。铁素体具有较低的磁滞损耗和较高的磁导率,通过热处理工艺可以有效提高该材料的磁导率。其热处理工艺见图1所示。相关试验结果如表2所示。

图1 线圈室类铸件磁导率试验热处理工艺图Figure 1 The drawing of heat treatment process for magnetic permeability test of coil housing casting

项目编号化学成分(质量分数,%)铸态力学性能CSiRP0.2/MPaRm / MPaA5(%)铸态磁导率(×10-3 H/m)热处理磁导率(×10-3 H/m)123456789103.23.23.13.12.92.92.82.82.62.62.62.52.62.42.62.52.62.52.72.529529031031030028532535530531542042042041041544044045049043016151891618111120111.761.851.491.71.931.871.911.41.751.362.792.83.062.983.013.052.933.173.223.28

根据以上结果,我们对铸态及热处理后的磁导率进行分析,随含碳量的变化磁导率变化曲线如图2所示。

通过对热处理及铸态磁导率结果对比分析,C含量为2.8%~3.1%时磁导率检测值比较稳定,同时结合C含量对铸态和退火态镁球墨铸铁力学性能影响曲线可知,C含量约为3.0%时抗拉强度比较高,如图3所示。因此我公司在确定成分时选取C:2.8%~3.0%, Si:约为2.6%,同时要求基体中铁素体比例要大于95%,才能满足磁导率的基本要求。

2.2 液体渗透检测技术攻关

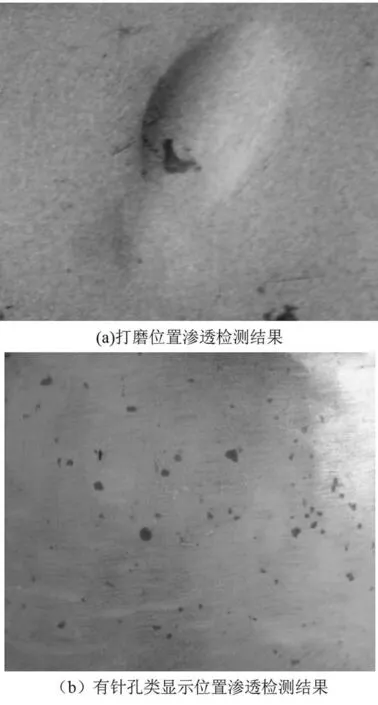

对铸造非加工面进行液体渗透检测(PT,工作温度10~50℃)。渗透检测主要是用来检查铸件表面各种开口缺陷,诸如表面存在的微裂纹、表面针孔及部分不可见微观缺陷等的形态及其分布。检查结果显示铸件表面有严重的大面积缺陷,如图4所示。

对典型显示部位进行局部分析发现:打磨抛光后再对铸件表面进行目视检查,铸件表面已无肉眼可见缺陷,如图5(a)所示,或有少量肉眼可见针尖状黑色小孔,如图5(b)所示。对缺陷位置进行液体渗透检测发现有连续线性及点状缺陷显示,如图6(a)、6(b)所示。

图2 随含碳量的变化磁导率变化曲线Figure 2 The curve of magnetic permeability along with carbon content

图3 碳含量对镁球墨铸铁力学性能的影响Figure 3 The influence of carbon content on mechanical property of magnesium nodular cast iron

图4 线圈室类铸件液体渗透检测缺陷显示图Figure 4 The PT defects of coil housing casting

图5 典型部位打磨后目视检查结果Figure 5 Visual teat results of typical positions after grinding

图6 典型部位打磨后液体渗透检测结果Figure 6 PT results of typical positions after grinding

图7 石墨呈絮状显微形貌 100×Figure 7 Microstructure of graphite in flocculent form 100×

图8 石墨堆积及孔类显微形貌100×Figure 8 Microstructure of graphite accumulation and holes 100×

图9 无缺陷位置显微形貌100×Figure 9 Microstructure of position without defect 100×

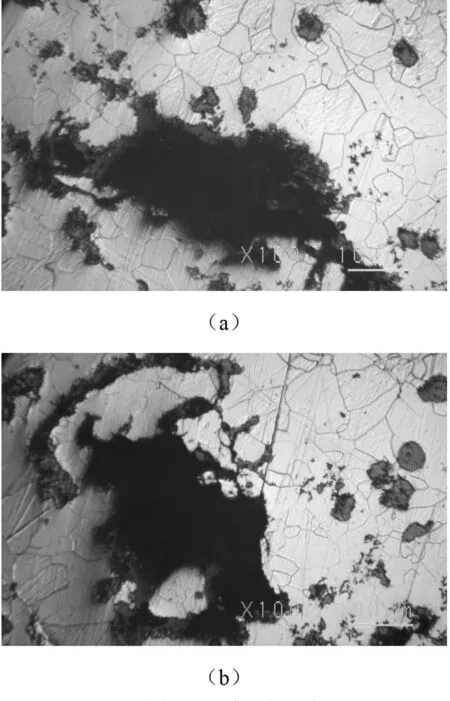

材料研究中心对铸件表面进行弧面显微技术分析发现铸件表面有石墨球化不良、球化衰退,石墨呈菊花状及絮状等现象,如图7所示,部分位置存在石墨堆积及类似孔类缺陷,如图8所示。

通过分析,发现在铸件表面存在显微缩松、组织疏松、球化不良、石墨堆积等缺陷。显微缩松缺陷体积很小,只有在显微镜下才可以看到。产生这些缺陷的原因在于该材料的碳含量较低,铁水凝固时缩松缩孔倾向较大;铁液成分控制不当;浇冒口及冷铁设置不当;球化孕育效果不好;浇注温度及熔炼操作控制不好等多方面因素。

同时我们对渗透检测无缺陷及缺陷较少的面进行显微观察发现石墨呈球状,石墨球比较圆整,如图9所示。

由以上试验结果来看,石墨球的圆整度及基体组织的致密程度对液体渗透检测有很大影响。这对熔炼提出了更高要求,要求球墨铸铁的球化等级必须达到2级及以上,同时要求铸件组织要非常致密才可以达到液体渗透检测要求。为此,在熔炼浇注过程中应采取以下措施:

(1)严格控制铁水成分。控制铁液中的含S量,防止球化不良。S是主要反球化元素,含量高会严重影响球化效果。

(2)加强孕育过程的控制。因为孕育效果差或者孕育衰退均会造成石墨球数量少,石墨球不圆整。

(3)加强覆盖与扒渣,缩短铁液停置时间。球化处理后加覆盖剂并采取多次扒渣的措施,减少“回硫现象”,同时缩短球化处理后的铁水停留时间,防止球化衰退。

(4)选取适当的浇注温度。为防止产生缩孔缩松缺陷,要求铁水液态收缩量减小,因此降低浇注温度是有利的。

(5)铸造工艺应采取相应的防范措施。

3 铸造工艺技术研究

铸造工艺设计主要是根据该铸件的要求、企业生产条件,对铸件结构进行分析,最终确定造型、熔炼、浇注工艺方案。

3.1 造型材料选择

该铸件表面要求较高,铸件非加工面需进行全部液体渗透检测。为了减少打磨量,保证达到表面光洁、棱角清楚、尺寸精度高的要求,结合现场生产现状,工艺设计时砂型、砂芯均采用树脂砂造型制芯。砂型、砂芯表面涂刷醇基锆英粉涂料,涂刷层有一定的厚度以保证铸件表面质量。

树脂砂砂型(芯)可以达到较高强度。球墨铸铁趋于糊状凝固方式,在凝固过程后期,表层仍不能形成一个完整的硬壳,此时石墨化膨胀有可能向铸型方向进行。如果提高铸型刚度可防止球墨铸铁件凝固过程中石墨化膨胀时型壁向外移动,因此铸件生产时通过调整树脂和固化剂的加入比例使砂型强度达到1.0 MPa以上,可以有效地消除缩孔、缩松缺陷。

3.2 分型面及浇注位置的选择

为减少因错型所造成的尺寸偏差,保证铸件尺寸精度,选择将铸件放在同一箱内做出。分型位置及浇注位置如图10所示。

3.3 冷铁及冒口设计

通过试验分析和生产验证,未设置冷铁和冒口时,在图11所示的法兰面和锥面交接及锥面和圆柱交接的位置处常出现缩松裂纹缺陷。粗加工后外表面及内腔也存在大量缩孔缩松缺陷。

通过MAGMA软件在计算机上进行热节及凝固缺陷模拟,可以看出热节主要处在锥面和法兰面及锥面和圆柱交接的位置。图12为放置冷铁与未放置冷铁热节分布模拟结果图。凝固时间模拟结果见图13所示。我们可以看出在两锥面和圆柱面交接区域放置适当大小冷铁后,在冷铁的作用下热节处冷却速度明显加快,铸件形成均衡凝固状态,使此区域趋于同时凝固,减少了由于热节所产生的缩松缩孔缺陷。

图10 线圈室类铸件铸造工艺示意图Figure 10 Schematic drawing of casting process of coil housing casting

图11 线圈室类铸件缩孔缩松缺陷位置Figure 11 Shrinkage defects positions of coil housing casting

试生产结果证明这个模拟结果与实际情况相吻合。

3.4 过滤装置的设置

由于本铸件质量等级要求高,所以对球铁的球化等级要求比较高,石墨球要小而圆整。在首次试验过程中由于未采取铁水过滤措施,发现铸件出现了夹二次渣之类的问题,直接导致渗透检测不合格。所以铁水的纯净度对铸件质量有相当大的影响。在工艺改进时,增放过滤片装置,将铁水中的渣滓在进入横浇道之前进行充分过滤,保证了铁水的纯净度。过滤片装置如图14所示。通过对铁水的有效过滤,铸件表面及内在质量明显提高,液体渗透检测显示缺陷减少。

图12 线圈室类铸件MAGMA模拟热节分布图Figure 12 The drawing of hot section distribution of MAGMA simulation for coil housing casting

图13 线圈室类铸件MAGMA模拟凝固时间图Figure 13 The drawing of solidification time of MAGMA simulation for coil housing casting

图14 线圈室类铸件过滤片设置示意图Figure 14 Schematic drawing of fliter setting for coil housing casting

4 结论

(1)核控制棒驱动机构线圈室类铸件材料选取成分C为2.8%~3.0%, Si约为2.6%的球墨铸铁,可以达到磁导率要求,同时采取热处理获得以铁素体为主要基体的球墨铸铁,可以有效提高该铸件磁导率。

(2)球墨铸铁的球化等级、组织的致密性、铁水的纯净度是影响该铸件液体渗透检测结果的主要因素。

(3)通过采取所设计的整圈冒口和适当大小冷铁改变该线圈室铸件部分位置的凝固速度,有效防止了铸件缩松缩孔缺陷,并获得了组织致密的铸件实物。

(4)目前已顺利研制出4种线圈室,达到采购规范要求,并成功生产。通过试验研究已成功掌握此线圈室的核心铸造技术,对推进核设备国产化具有重大意义。

[1] 王文清,李魁盛.铸造工艺学.北京:机械工业出版社,2005.1.

[2] 陆文华,李隆盛,黄良余.铸造合金及其熔炼.北京:机械工业出版社,2006.7.

[3] 中国机械工程学会铸造分会.铸造手册.北京:机械工业出版社,2007.10.

[4] 杜西灵,杜磊.铸造实用技术问答.北京:机械工业出版社,2007.5.