筒类锻件的锻造工艺

2012-09-25马廷威叶妮佳王玉红刘志华

马廷威 叶妮佳 王玉红 刘志华 马 谦 刘 巍

(1.中冶京诚(营口)装备技术有限公司,辽宁115004; 2.渤海石油装备巨龙钢管南京公司,江苏210061)

筒形件是锻造行业中的一个重要种类。随着我国重型装备制造业的发展,大型筒类零件的应用越来越多,这就给大型自由锻行业提供了难得的商机。但是由于大型筒类零件的重量大,工艺复杂,锻造工序多,容易出现质量问题,也给锻造带来了很大的难度。

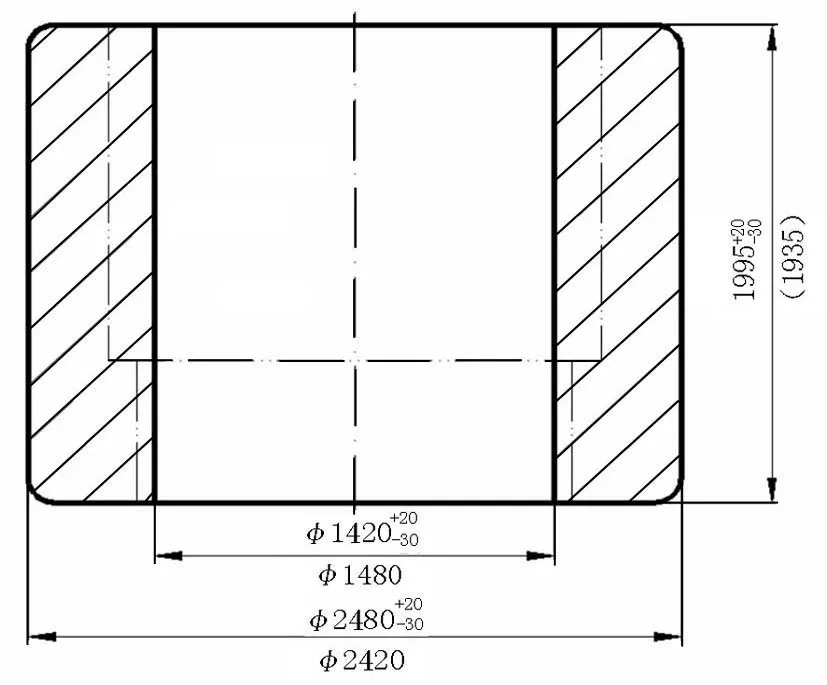

我公司订购了一种大型筒类件,材质为20SiMn,锻件的重量为52 890 kg,需要使用83 t钢锭生产,利用率为63.7%。设备采用80 MN液压机,锻比为3.4。锻件图见图1。交货要求:(1)硬度≥140 HBW;(2)常温力学性能:Rm≥470 MPa,Rp0.2≥260 MPa,A5≥16%,Z≥30%,AKV≥24 J;(3)超声检测按ASTM A 388 05执行。

图1 锻件图Figure 1 Forging drawing

1 准备

1.1 化学成分

为了更好的控制锻件质量,在成本允许范围内尽可能降低S、P等夹杂。内控化学成分要求见表1。

表1 锻件的化学成分(质量分数,%)Table 1 Chemical composition of forging (mass fraction,%)

1.2 冶炼及工艺路线

为了保证顺利生产出合格的锻件,钢锭采用真空冶炼、真空浇注的方法,以提高钢水的纯净度,减少钢锭的偏析、缩孔等缺陷。

工艺路线为:电炉(真空冶炼)→铸锭(真空浇注)→热送锻造厂→锻造→锻后热处理→检验→无损检测→力学性能试验→粗加工→交货。

2 锻造工艺

2.1 工艺的分析

锻件外圆直径为∅2 480 mm,高度H=1 995 mm。本厂83 t钢锭实际情况为:八棱,小头1 625 mm,大头1 880 mm,锭身高3 155 mm,锭身重64 830 kg。根据锻件的形状可以采用以下两种工艺方案:

方案一,按照圈类件锻造,只需要镦粗到锻件的高度,然后经过扩孔工序即可完成。

第1火次:压钳口,倒棱,拔长到∅1 650 mm,长度约3 780 mm,下料∅1 650 mm×3 450 mm,水口切除150 mm。

第2火次:镦粗钢锭至H=2 300 mm、∅2 000 mm左右,冲∅850 mm孔,平端面。

第3~4火次:扩孔至锻件尺寸,精整出成品。

方案一的镦粗比为1.4,扩孔比为1.2,锻比太小不能满足锻件性能的需要。在第2火次冲孔的时候由于锻件高度太高,容易冲偏,造成废品。

方案二,按照筒类件锻造,则需要镦粗到一定高度,然后经过拔长、扩孔工序即可完成。

第1火次:压钳口,倒棱,拔长到∅1 650 mm,长度约3 780 mm,下料∅1 650 mm×3 400 mm,水口切除200 mm。

第2火次:镦粗钢锭至H=1 000 mm、∅2 990 mm左右,冲∅850 mm孔,平端面。

第3~4火次:拔长至长度约2 000 mm,扩孔至锻件尺寸,精整出成品。

方案二的镦粗比为3.4,拔长比为1.5,使用空心冲子冲孔,把钢锭中心位置质量不好的部分去除,能够满足锻件性能的需要。

通过综合分析以上两种方案,决定采取第二种方案。为了保证锻件的力学性能和无损检测要求,锻合钢锭内部的孔洞与疏松,破碎钢锭中的铸态组织,获得性能良好的锻件,采用大的镦粗比和空心冲孔。

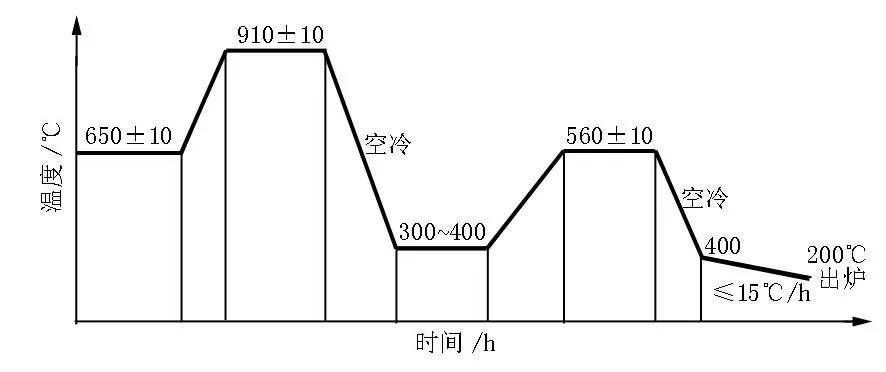

2.2 锻后正回火工艺

锻后采用正回火,工艺如图2所示。通过锻后正回火处理,细化晶粒,消除组织应力,达到要求的力学性能。

图2 热处理工艺Figure 2 Heat treatment process

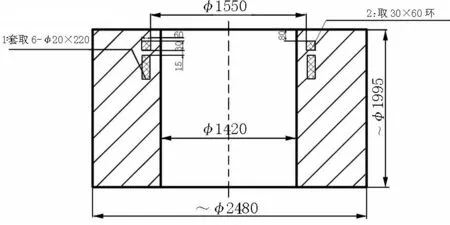

2.3 检验

正回火后,对锻件进行检验。长度尺寸稍微超差,外径合格,内径端部有裂纹,但不影响零件尺寸。按照ASTM A 388 05规定进行检测,结果符合零件的要求。划线,粗加工,按照图纸要求进行取样(图3)。取切向试样:两组拉伸试样(每组一拉三冲),两组轴向试样(每组一拉三冲)。经过试验,力学性能符合要求。

图3 力学性能取样图Figure 3 Sampling drawing for mechanical property test

3 锻造容易产生的缺陷及预防措施

3.1 端面不平

锻件端面不平是筒类件常见的问题,造成原材料的浪费和机加工时的增加,所以在冲孔和扩孔后尽可能的进行平头。

3.2 端部裂纹

造成端部产生裂纹的原因有很多,如锻造时芯棒导热,端面与空气接触,造成端面温度降低,当锻件来回翻转的时候,在应力的作用下就会产生裂纹。因此锻造时尽可能的先锻造两端,然后再进行中间部分的锻造,这样能在一定程度上减轻裂纹的程度[1]。

3.3 内表面裂纹

冲子或芯棒的表面不光滑,冲孔时内表面产生小裂纹,芯棒拔长时裂纹不断扩展。因此要重视冲子外径的光滑程度,减少裂纹的产生。

3.4 壁厚不均

冲子冲孔时冲偏,加热温度不均匀,锻造力不均匀及工人操作水平等都会造成壁厚不均。因此避免冲偏,保证加热温度均匀,锻造力趋于一致都会减少壁厚不均的程度[2]。

4 结论

通过双真空冶炼铸锭控制钢锭的原始缺陷,采用合理的工艺方案,提高了锻件的内部质量,制造出力学性能和无损检测均符合要求的锻件。

[1] 柳永宏. 大型长筒锻造经验[J].大型铸锻件,1998,2:25-26.

[2] 纪勇. 长筒类锻件常见质量问题与解决方法[J].大型铸锻件,2008,4:46-47.