工作辊用高铬钢熔合层热模拟分析

2012-09-25刘红才赵文辉

刘红才 赵文辉

(天津重型装备工程研究有限公司,天津300457)

虽然高铬钢轧辊在热带钢粗轧机上的应用日益广泛,但是由于高铬铸钢轧辊外层材质成分容易偏析,和芯部材料成分差别较大,易产生碳化物密集区,导热性差,弹性模量较大,对辊面温度的骤然升降比较敏感等,导致在使用过程中易出现失效。由于熔合层结合不好而造成的轧辊失效屡屡发生。本文对高铬钢轧辊材质熔合层在热模拟试验中的显微组织及性能进行研究,着重解决其中的一些关键问题,以求对高铬钢轧辊的应用提供相关参考。

1 试验过程

试料取自工厂生产的试验件。工作层钢水采用10 t工频炉熔炼,并采用∅550 mm×2 000 mm模具浇注。待工作层冷却后再浇注芯部材料。芯部材料在离心机上浇注,浇注层厚度设定为70 mm。保温缓冷,打箱取料,制作标准金相试块(25 mm×25 mm×20 mm),经退火及淬火后,在不同温度下进行回火热模拟试验,检测分析。工作层高铬钢冶炼化学成分(质量分数,%)为:C 1.5~2.5,Si 0.5~1.5,Mn 0.5~1.5,Cr 11~15,Ni 1~2,Mo 1.5~2.5。芯部材料为球墨铸铁,化学成分(质量分数,%)为:C 1.5~3.3,Si 1.5~2.5,P<0.1,S<0.1,Mn<0.7,Ni<1.0。为系统研究熔合层在热模拟过程中的组织、碳化物类型、物相及性能的变化,分别对熔合层试样进行了退火、淬火和回火热模拟试验,并对热模拟后各热处理状态进行理化检验分析。熔合层热模拟路线方案为:熔合层铸态→650℃退火→淬火试验→545℃一次回火→545℃二次回火。

热模拟曲线如图1、图2所示。对各热处理状态下的热模拟试样进行硬度、金相等理化检测。

2 结果分析

2.1 熔合层硬度检测

图1 淬火热模拟曲线Figure 1 Thermal simulation curve of quenching

图2 回火热模拟曲线Figure 2 Thermal simulation curve of tempering

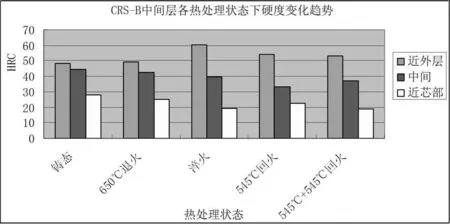

图3 不同热处理状态下的熔合层各位置硬度值Figure 3 Hardness values of every position of fusion zone under different heat treatment conditions

热处理状态位置HRCHRC平均值铸态近外层中间近芯部49.244.727.548.744.428.447.644.128.048.544.428.0650℃退火近外层中间近芯部50.342.722.548.242.426.448.442.126.049.042.425.0淬火近外层中间近芯部59.239.419.161.441.818.360.937.120.160.539.419.2545℃回火近外层中间近芯部54.035.622.853.633.022.854.431.922.85433.522.8545℃+545℃回火近外层中间近芯部53.041.717.653.231.719.453.838.319.353.337.218.8

对各热处理状态的试样进行硬度检测。因熔合层由两种材料熔合而成,为细致区分,将熔合层分为近外层、中间、近芯部三区,其硬度值如表1所示。

不同热处理状态下的熔合层各位置硬度值如图3所示。

由图3可知,在不同热处理状态下靠近外层的硬度值都是最高的,随热处理状态的变化,各个位置的硬度也发生变化。靠近外层位置的硬度先增加后降低。中间位置硬度则先降低,在一次545℃回火后硬度值达到最低,经过二次545℃回火后,中间位置硬度有所升高。靠近芯部位置,其组织形态和碳化物与球墨铸铁相似,变化较小。

2.2 XRD物相转变

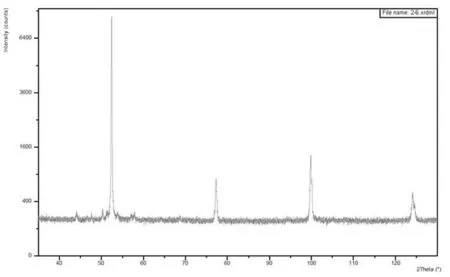

(1)铸态XRD分析

在铸态对整个CRS-B熔合层成分试样进行XRD分析,其图谱如图4所示。

物相组成:α-Fe+Fe3C+Cr7C3+γ-Fe。

(2)退火XRD分析

熔合层650℃退火状态下XRD分析图谱如图5所示。

物相组成:α-Fe+Fe3C+Cr7C3+γ-Fe。

(3)淬火XRD分析

熔合层650℃淬火状态下XRD分析图谱如图6所示。

物相组成:α-Fe+Fe3C+Cr7C3+γ-Fe。

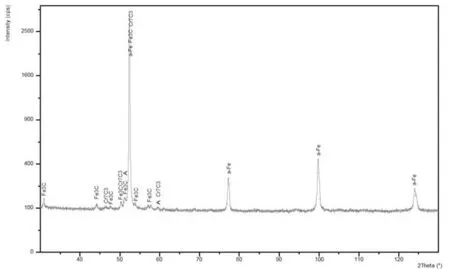

(4)回火XRD分析

熔合层545℃回火状态下XRD分析图谱如图7所示。

物相组成:α-Fe+Fe3C+Cr7C3+γ-Fe。

2.3 能谱分析

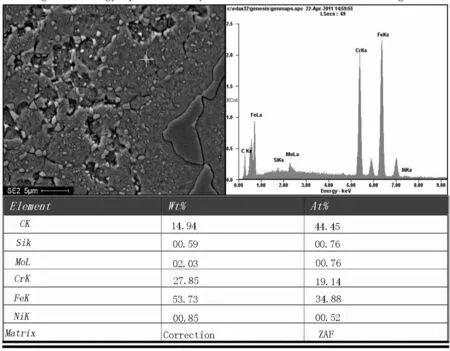

熔合层铸态、退火、淬火和回火条件下的能谱分析如图8~图11所示。

图4 熔合层铸态XRD分析图谱Figure 4 XRD analysis chart of as-cast fusion zone

图5 熔合层650℃退火状态下XRD分析图谱Figure 5 XRD analysis chart of fusion zone under annealing condition at 650℃

图6 熔合层650℃淬火状态下XRD分析图谱Figure 6 XRD analysis chart of fusion zone under quenching condition at 650℃

图7 熔合层545℃回火状态下XRD分析图谱Figure 7 XRD analysis chart of fusion zone under tempering condition at 545℃

图8 熔合层铸态下能谱分析Figure 8 Energy spectrum analysis of as-cast fusion zone

图9 熔合层退火状态下能谱分析Figure 9 Energy spectrum analysis of fusion zone under annealing condition

图10 熔合层淬火状态下能谱分析Figure 10 Energy spectrum analysis of fusion zone under queching condition

图11 熔合层回火状态下能谱分析Figure 11 Energy spectrum analysis of fusion zone under tempering condition

由上述XRD分析和能谱分析可知,在各热处理状态下物相组成及碳化物类型相同。在对熔合层进行能谱分析时,其碳化物及芯部组织组成相似,因此能谱分析只列举典型的碳化物能谱分析,其他热处理状态的能谱不做赘述。

通过对熔合层试样碳化物进行能谱分析可以看出,一次碳化物类型没有改变,靠近外层仍为Cr7C3,芯部仍为Fe3C,碳化物类型可能改变,在熔合层成针状。铸态下芯部为层片状的珠光体组织,淬火下外层为马氏体基体,由细小二次碳化物析出,类型为Cr系颗粒状碳化物。

2.4 金相组织分析

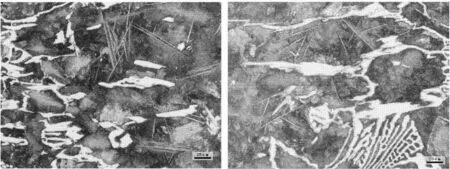

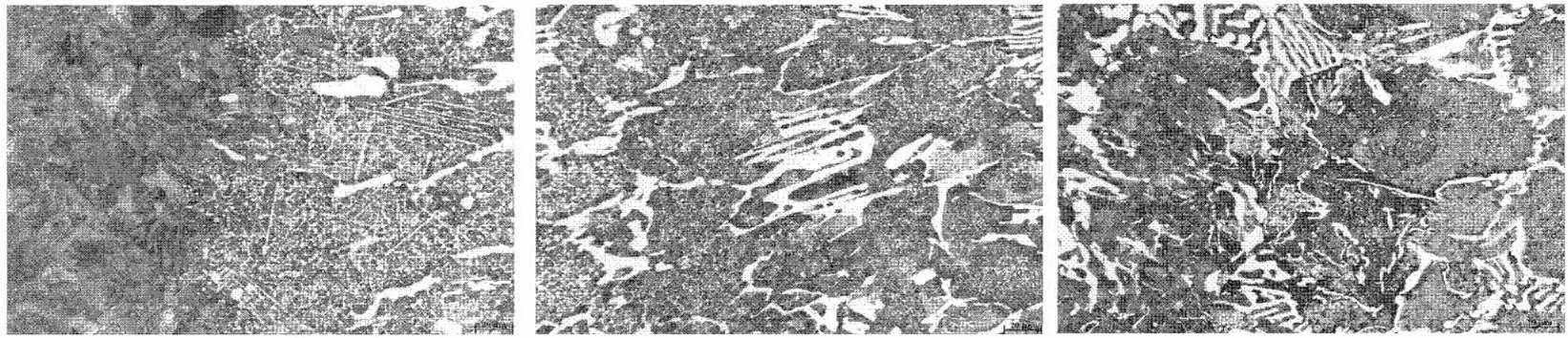

熔合层热处理状态下的金相组织见图12、图13。熔合层组织分为3个区,分别为近外层、芯部和近芯部。各区的组织变化很大,需要定性定量的描述。

铸态 650℃退火(a)靠近芯部

铸态 650℃退火(b)熔合层

铸态 650℃退火(c)靠近外层图12 熔合层各区铸态及退火状态下的金相组织(500×)Figure 12 Metallographic structure of fusion zone under casting and annealing conditions (500×)

(1)铸态

过渡区靠芯部:珠光体+莱氏体(共晶碳化物+珠光体)+少量贝氏体+少量奥氏体+一次块状、条状碳化物。

过渡区靠外层:奥氏体+马氏体+莱氏体(奥氏体+马氏体+贝氏体+共晶碳化物)+少量珠光体+少量贝氏体+一次块状、条状碳化物。

(2)650℃退火

过渡区靠芯部:珠光体+莱氏体(共晶碳化物+珠光体)+少量贝氏体+少量奥氏体+一次块状、条状碳化物。

过渡区靠外层:奥氏体+马氏体+莱氏体(奥氏体+马氏体+贝氏体+共晶碳化物)+少量珠光体+少量贝氏体+一次块状、条状碳化物。

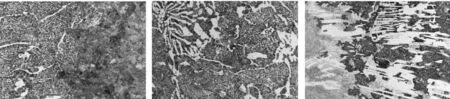

(3)淬火态

过渡区靠芯部:珠光体+少量莱氏体(珠光体+共晶碳化物)+不规则块、粒状及条状碳化物。

过渡区:珠光体+莱氏体(珠光体+共晶碳化物)+马氏体+不规则块、粒状及条状碳化物。

过渡区靠外层:马氏体+莱氏体(马氏体+共晶碳化物)+珠光体+不规则块、粒状及条状碳化物。

(4)一次545℃回火

过渡区靠芯部:珠光体+莱氏体(珠光体+共晶碳化物)+一次不规则块、粒状及条状碳化物。

过渡区:珠光体+莱氏体(珠光体+共晶碳化物)+回火马氏体+一次不规则块、粒状及条状碳化物。

靠芯部 过渡区 靠外层

(a)淬火状态

靠芯部 过渡区 靠外层

b)545℃回火状态

靠芯部 过渡区 靠外层

(c)545℃+545℃回火状态

图13 熔合层各区淬回火状态下的金相组织(500×)

Figure 13 Metallographic structure of fusion zone under quenching and tempering conditions (500×)

过渡区靠外层:回火马氏体+莱氏体(回火马氏体+共晶碳化物)+一次不规则块、粒状及条状碳化物。

(5)二次545℃回火

过渡区靠芯部:珠光体+莱氏体(珠光体+共晶碳化物)+一次不规则块、粒状及条状碳化物。

过渡区:珠光体+莱氏体(珠光体+共晶碳化物)+回火马氏体+一次不规则块、粒状及条状碳化物。

过渡区靠外层:回火马氏体+莱氏体(回火马氏体+共晶碳化物)+一次不规则块、粒状及条状碳化物。

3 结论

(1)在各热处理状态下靠近外层的硬度值是最高的,各个位置的硬度随热处理状态的变化而出现变化。靠近外层位置的硬度先增加后降低。中间位置硬度则先降低,在一次545℃回火后硬度值达到最低,经过二次545℃回火后,中间位置硬度有所升高。靠近芯部位置的组织形态和碳化物与球墨铸铁相似,变化较小。

(2)熔合层在各热处理状态下的物相组成均为:α-Fe+Fe3C+Cr7C3+γ-Fe。

(3)一次碳化物类型在热模拟过程中并没有改变,靠近外层为Cr7C3。芯部仍为Fe3C,碳化物形状可能改变,在熔合层成针状。铸态下芯部为层片状的珠光体组织,淬火下外层为马氏体基体,由细小二次碳化物析出,类型为Cr系颗粒状碳化物。

(4)在熔合层发现了影响结合力的碳化物聚集带,且碳化物聚集带不随热模拟而改变。因此提高熔合层的结合质量要从中间层材料及工艺方面着手,热处理不能改变其形态分布及数量。

[1] 胡胜.高铬钢的热处理工艺优化及组织性能研究[D].武汉:武汉理工大学,2007.

[2] 赵凤杰.高铬复合铸造轧辊综述[J].铸造技术,1994(3):31-35.

[3] 刘太斗.高铬铸钢轧辊应力分析[J].太原重型机械学院学报,2004(25):81-84.

[4] 秦英方,毛卫民.高铬铸钢离心轧辊断裂原因分析[J].特种铸造及有色合金,2006,26(7):449-451.

[5] 刘春杰.高铬轧辊及应用[J].钢铁研究,1989(4):39.

[6] 刘红才.退火工艺对工作辊用高铬钢材料组织性能的影响[J].大型铸锻件,2011(5):17-21.