支承辊外露夹杂原因分析

2012-09-25赵春华巴钧涛冯玉合中国第一重型机械股份公司铸锻钢事业部炼钢厂黑龙江604中国第一重型机械股份公司天津重型装备工程研究有限公司天津300457

赵春华 巴钧涛 冯玉合(.中国第一重型机械股份公司铸锻钢事业部炼钢厂,黑龙江604;.中国第一重型机械股份公司天津重型装备工程研究有限公司,天津300457)

自2010年起,我公司生产的支承辊与轧辊在精加工序成批出现表面外露夹杂缺陷。夹杂外露多发生在一锭出多件的钢锭上,如44 t锭出4件、63 t锭出6件时易出现外露夹杂。而48 t锭和63 t锭出一件或两件的则很少或没有出现夹杂外露的情况。据此分析可能与锻件的拔长比有关系,即拔长比过大,钢锭中固有的A型偏析向表面移动,在随后的机械加工中容易暴露在表面。这是产生外露夹杂的外部原因。内部原因则是钢锭的纯净度差,如钢水纯净则不会出现如此严重的夹杂外露,外露夹杂的外观形态见图1。

多数外露夹杂存在于细的辊颈处,少数出现于辊身。UT探伤时不能发现,粗加工过程正常,基本都在精加工时发现。夹杂形态可归纳为细小条状缺陷、弥散分布点状缺陷和较大明显带有白色外露夹渣缺陷三种。

1 缺陷性质分析

1.1 取样

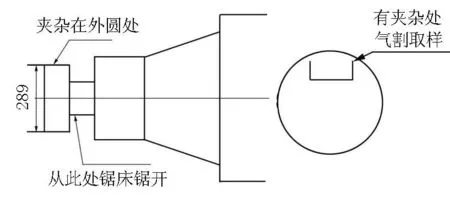

对锭重为63 t的YB-70钢支承辊进行了解剖。精加工时发现,在字端辊径外表面局部有肉眼可见的夹杂缺陷。为确定缺陷性质,对该部位先用锯床切取了∅289 mm×200 mm试片,再用气割方式轴向取下带有外露夹杂的150 mm×100 mm×70 mm试块(图2),对外露夹杂面进行酸洗低倍检验,然后用钼丝切割方式取了3个20 mm×15 mm×10 mm的金相块,进行高倍检验。再用钼丝切割方式把剩余试块分解成两个试块,各在外露夹杂的对面用钼丝切割纵向开出锯口,打开断口进行扫描电镜分析。

a) 点状分布的外露夹杂 b) 较大且明显带有白色夹渣的外露夹杂图1 支承辊外露夹杂外观形态Figure 1 Configuration of exposed inclusions of backup roll

1.2 低倍检验

经酸洗后检验,类似多条短而细小的宏观裂纹更加清晰可见(见图3)。

图2 取样部位示意图Figure 2 The schematic drawing of sampling position

图3 多条细小裂纹的缺陷表面 Figure 3 Defective surface with small cracks

图4 木纹状断口的宏观形貌(4×)Figure 4 The macro morphology of wood grain shaped fracture(4×)

1.3 断口检验

纵向断口的宏观形态为典型的木纹状断口,堆积在一起呈条带状分布的外来夹杂(夹渣)随处可见(见图4)。

1.4 高倍检验

纵向夹杂物检验结果为:硫化物细系0.5级,氧化铝细系1级,硅酸盐粗系>5级,球状细系0.5级,横向夹杂物的C类夹杂也同样>5级。其分布特征为纵向呈条带状分布(见图5),横向呈密集型分布(图6)。50倍下观察到面积和含量这样高的外来夹杂实属少见。

1.5 扫描电镜能谱检验

根据扫描电镜能谱检验,堆积在条带处的密集型夹杂以Ca、Si、Mg、F、Al、O为主的元素成分含量较高,其形貌特征是多数为沿纵向断口呈密集型长条状分布(见图7~图9)。据此,可以断定,夹杂的成分中存在精炼渣。

图5 外来夹杂纵向分布(50×) Figure 5 The longitudinal distribution of foreign inclusions(50×)

图6 对应纵向部位的横截面外来夹杂Figure 6 The foreign inclusions in cross section corresponding to vertical position

图7 条状夹渣(23×)Figure 7 The strip inclusions

图8 呈灰白色条带状分布的外来夹渣(100×)Figure 8 The offwhite band shaped distribution of foreign inclusions (100×)

图9 夹渣处局部能谱成分检测结果Figure 9 The EDS test results of local slag inclusion position

CSiMnPSCrNiMoV0.48~0.580.40~0.700.40~0.70≤0.015≤0.0154.50~5.500.40~0.500.45~0.600.10~0.20

2 冶炼工艺

2.1 化学成分

YB-70支承辊的化学成分见表1。

2.2 冶炼工艺

电炉提供粗炼钢水→精炼炉真空精炼→真空浇注钢锭。精炼炉在钢水受钢前,在包底加入锰铁或铝块进行预脱氧。石灰∶萤石=4∶1造高碱性渣。用碳粉、硅铁粉、硅钙粉扩散脱氧,不用铝粉。粉状脱氧剂在渣料加入后分两批加入,温度达到1 560℃以后调整合金成分。成分达到要求后将温度升至1 650℃进入真空工位,在266.644 Pa以内保持20 min。真空结束后升温至1 560~1 570℃,按剂量0.5 kg/t加入硅钙块终脱氧,然后出钢。钢锭采用真空浇注,真空度不大于66.66 Pa,浇注温度1 520~1 540℃。

3 讨论分析

根据扫描电镜分析结果,夹杂物为各种元素的氧化物,元素中含有很高的F、Ca、Mg。可以判断,其成分中含有精炼渣,但同时不能否定有内生夹杂存在。

钢锭夹杂物分为内生夹杂与外来夹杂两种,降低钢锭内生夹杂的主要方法有:加强精炼炉的脱氧,降低钢水中的含氧量;真空后进行软吹,使小颗粒夹杂物有充分上浮的时间;浇注时注意保护,防止钢水二次氧化;选择合适的浇注温度,使进入钢锭模的夹杂物可以良好上浮。而减少外来夹杂的方法有:浇注系统的清洁干燥以及防止浇注时的卷渣进入等。

根据分析,由于精炼包内的精炼渣被直接卷入到钢锭模内造成外露夹杂的可能性几乎为零,而由于精炼钢水夹杂物未充分上浮、中间包内冲刷的渣子随钢流进入钢锭模的可能性很大。因此,控制支承辊产生外露夹杂的思路要从提高精炼钢水纯净度及减少随中间包内钢水进入钢锭模内渣子数量着手。

3.1 精炼钢水的纯净度

3.1.1 精炼炉扩散脱氧

为了保证炉渣的良好还原性,我们对冶炼工艺进行了优化调整。要求必须保证渣的碱度、粘度和一定的流动性。粉状脱氧剂没有进行调整,仍然以碳粉、硅铁粉和硅钙粉进行扩散脱氧,为了延长在白渣下精炼的时间,在白渣形成以后,要每隔15 min~20 min继续向炉内加入20 kg左右的粉状脱氧剂,确保渣中较低的FeO、MnO含量。

3.1.2 强化出钢前的软吹

从2011年起,我们认识到出钢前软吹对小颗粒夹杂物上浮的重要性。在终脱氧喂完线以后,马上将氩气流量调到标准状况下的40 L/min以下软吹15 min,并且在软吹后不能二次送电。这样就保证了钢水中细小夹杂物的充分上浮。

3.2 铸锭环节夹杂物的控制

3.2.1 中间包清理

随着生产节奏的加快,铸锭准备工作时间越来越短,浇后中间包不能及时翻包,造成中间包底粘渣严重,在循环使用时清理不净。另外,在中间包周转使用时,由于水口方砖炸裂而更换新方砖后,方砖处用刚玉浇注料打结的面积太大,不易打牢,在浇注时会随钢水进入钢锭模,来不及上浮而流在钢锭中就增加了外露夹杂的风险。

浇注时中间包内夹杂物流场模拟见图10。在浇注过程中,夹杂物随钢水进入中间包后,沿包底向包壁运动,再沿包壁返向钢水表面,部分大颗料夹杂被吸附去除,但还有大部分夹杂物会随着钢水的循环流动与钢水混合在一起。模拟结果显示,对于钢锭危害较大的尺寸为200 μm的夹杂物随钢液进入钢锭模的几率为43%。

当中间包底存在未清理干净的残渣时,钢液浇入后,粘层熔化,部分大颗粒夹杂可以上浮,但多数的夹杂会随着钢水在包内循环流动而混合。当中间包注满钢水开浇后(大约4 min ),这些夹杂物便会进入钢锭模。如果在4 min内包底残渣来不及全部上浮的话,会有很多的大颗粒夹杂物随后续浇入的钢水直接从水口浇入到钢锭模内。因此,浇注前一定要清理中间包。

图10 60 t中间包夹杂物运动模拟计算结果Figure 10 The simulation result for inclusions motion in 60 t tundish

3.2.2 中间包卡渣

中间包钢水表面存在一层渣子,由于在浇注过程中精炼渣进入到中间包内的数量很小,这层渣大部分是由中间包未清理干净的残渣、侵蚀的中间包耐火材料、钢水二次氧化产物组成,数量不多,主要以SiO2、Al2O3、FeO、MnO及少量的CaO、CaF2等组成,渣子颜色为黑色。中间包内的渣子如果进入帽口内,以SiO2、Al2O3、FeO、MnO为主的氧化物浮在钢水面上,在钢锭凝固过程中随着钢锭模内钢水的循环作用带入到钢锭下部而形成夹杂物。因此,浇注时要对中间包采取措施防止氧化渣进入钢锭模。

4 应用效果

采取以上改进措施后,支承辊加工时外露夹杂的现象有了明显的好转,再未出现过成批的外露夹杂报废质量事故。

5 结论

(1)通过废品解剖分析,确定了支承辊外露夹杂的主要成分是以Ca、Si、Mg、F、Al、O为主的元素,存在着精炼渣的成分。

(2)精炼钢水不纯净、中间包清理不干净及中间包卡渣不好,都可能产生外露夹杂。

(3)通过加强精炼炉的扩散脱氧,强化出钢前软吹,可以提高钢水的纯净度。

(4)通过严格清理中间包的底渣和卡渣,可以有效防止外露夹杂的产生。

[1] 邱绍岐,祝桂华.电炉炼钢原理及工艺.北京:冶金工业出版社,1996.