06Cr25Ni20钢环锻件锻压成形规律研究

2012-09-25王雷刚钱喜根吴君三宋亚东

陈 洪 王雷刚 钱喜根 吴君三 宋亚东

(1.江苏大学材料科学与工程学院,江苏212013; 2.张家港海陆环形锻件有限公司,江苏215600)

奥氏体热强钢06Cr25Ni20常用作生产汽轮机传动和载重装置的大型环锻件,属高性能锻件,且性价比很高。目前,该钢在汽轮机环锻件上的用量很大,还可以向汽轮机、燃气轮机其它零部件推广,应用前景十分广阔。但是该钢的成形难度较大,锻造镦粗和轧环时所需的成形力较大,对生产设备的要求比较高,而且锻件在镦粗、冲孔时表面容易出现裂纹而使得生产过程控制比较困难。为解决这一难题,本文对06Cr25Ni20钢塑性成形规律进行了研究。

1 产品规格及要求

某型号的环锻件外径为3 095 mm,内径为2 878 mm,高143 mm,如图1 所示。材质为06Cr25Ni20钢。该钢采用电炉+炉外精炼+真空脱气的冶炼方法,该方法能有效地控制H含量在2×10-6以下,防止锻件内部出现白点,并且能杜绝外部夹杂物的来源。其化学成分符合GB/T 222—2006的要求,如表1所示。06Cr25Ni20电渣锭非金属夹杂物符合GB/T 10561—2005要求,其低倍组织缺陷等级符合表2规定。锻造加热保温温度为1 250℃±20℃, 始锻温度为1 150℃,终锻温度为900℃。锻造比≥2。热处理工艺为1 080℃固溶,1 080℃保温时间应为6 h~10 h。固溶后的环锻件力学性能如表3所示。

图1 环件尺寸示意图Figure 1 Schematic drawing of the ring size

牌号CMnSiPSCrNiMoCu06Cr25Ni20≤0.08≤2.00≤1.50≤0.045≤0.0324.00~26.0019.00~22.00≤0.5≤0.5

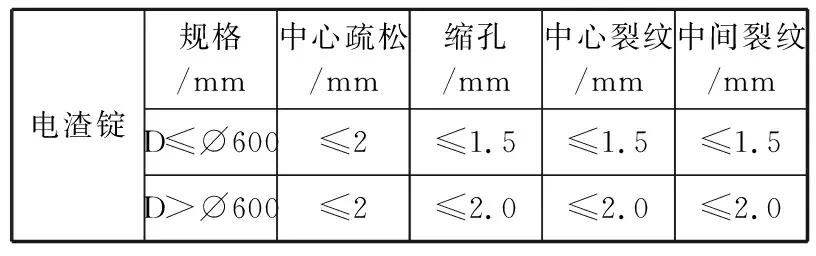

表2 低倍组织缺陷等级Table 2 Grades of macrostructure defects

表3 环锻件的力学性能Table 3 Mechanical properties of ring forging

2 锻造工艺分析

2.1 加热过程

由于06Cr25Ni20钢合金元素种类多并且含量比较高,使得钢的加热温度高,且高温保温时间较长,易造成粗晶。若保温时间不够,则锻造时毛坯易开裂。根据高合金钢加热规范加热开始时1.5 h/100 mm,加热后期可直接根据加热炉功率加热。预热段保温时间为0.6 min/mm~0.8 min/mm,加热段保温时间为0.5 min/mm~1.0 min/mm。毛坯一火加热曲线如图2所示。

由于该钢的合金元素含量较高,减弱了钢的塑性,为减小锻造开裂的几率,整个过程需多火完成,而毛坯以后各火加热温度、时间则根据毛坯实际尺寸、剩余变形量来确定。为确保锻件不粗晶,最后一火加热温度应降低20~30℃,并有足够大的变形量。

2.2 锻压制坯过程[1,2]

根据环锻件的尺寸和重量,其火耗系数为8%,可计算出锻棒尺寸为∅580 mm×590 mm,重量为1 225 kg。开始镦粗时,锻棒由590 mm高镦粗至约380 mm时,鼓形表面出现裂纹,如图3所示。冲孔后两锻件内孔圆角处出现裂纹,外表面裂纹加重,如图4所示。

镦粗时毛坯受力如图5所示。Ⅰ区变形程度最小,Ⅱ区变形程度最大,Ⅲ区变形程度居中。由于Ⅱ区在镦粗中金属变形程度大,Ⅲ区变形程度小,于是Ⅱ区金属向外流动时便对Ⅲ区金属作用有径向压应力,并使其在切向受拉应力。愈靠近毛坯表面切向拉应力愈大。当切向拉应力超过材料当时的强度极限或切向变形超过材料允许的变形程度时,便引起纵向裂纹。低塑性材料由于抗剪切的能力弱,常在侧表面产生45°方向裂纹。从现场06Cr25Ni20钢表面裂纹分析判断,该材料由于镦粗时变形不均匀引起表面开裂。

锻坯冲孔时外径产生裂纹是由于冲头下部金属向外流动使外层金属切向受到拉应力和拉应变引起的。D/d愈小时,愈易产生裂纹,如图6所示。也就是说冲头直径愈小,裂纹愈不易出现,通常取D/d≥2.5~3。内孔圆角产生裂纹是由于此处与上冲头接触,温度降低较快,材料塑性下降,并且冲头一般都有锥度,当冲头向下运动时,此处被胀裂。

3 工艺改进[3,4]

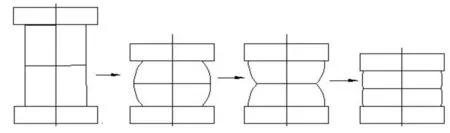

(1)在镦粗时,为使06Cr25Ni20高合金钢其变形均匀,防止裂纹产生,必须采用合适的变形方式,如铆镦、叠镦、套环内镦粗、钢锭两端加碳钢垫镦粗等。根据设备能力,我们采用叠镦方式。具体操作流程为:操作机在加热炉内把两钢锭叠放在一起,并夹持到镦粗工作台上(此处两钢锭外径或外形尺寸必须一致),检查两钢锭端部是否有炉渣,若有炉渣必须清除,然后把两钢锭对齐,放正。35 MN压机缓慢加压,根据出坯高度,先把两钢锭镦成一定高度的蘑菇状。为保证两钢锭的塑性,把两钢锭回炉加热,然后把两钢锭各自翻转再次叠加在一起镦粗至出坯高度。叠镦优点是毛坯镦粗时两侧鼓形量极大地减小,使毛坯变形均匀,显著地降低了变形抗力,并将锻件最大鼓形处出现的切向拉应力分解掉,这样就减小了产生裂纹的几率。叠镦示意图如图7所示。

图3 镦粗时裂纹示意图 图4 冲孔时裂纹示意图Figure 3 Schematic drawing of crack when upsetting Figure 4 Schematic drawing of crack when punching

图5 镦粗时毛坯受力示意图 图6 冲孔示意图Figure 5 Schematic drawing of force when upsetting Figure 6 Schematic drawing of punching

图7 叠镦示意图Figure 7 Schematic drawing of folding upsetting

(2)冲孔时外径和内孔的裂纹分别是由冲头直径过大及锻件温度过低引起的。为降低这两方面的影响,可采取以下措施:1)根据D/d≥2.5~3和毛坯外径D,测算出冲头直径,根据实际情况选∅240 mm冲头较合适。2)时刻注意锻件心部温度,发现温度下降时及时回炉加热。冲孔时要求冲头锥度小,不可强行一次完成冲孔,应多次加热,逐步冲成。

4 结论

(1)毛坯镦粗时鼓形表面切向拉应力较大,使锻坯表面产生纵向裂纹,影响锻坯表面质量。针对这一情况,提出了叠镦的镦粗方法,使得毛坯镦粗时两侧鼓形小,并将锻件最大鼓形处出现的切向拉应力分解掉,减小了产生裂纹的几率。

(2)由于冲头直径过大及锻件温度过低使得锻坯冲孔时外径和内孔圆角处产生裂纹。因此,选择∅240 mm冲头,尽量减小冲头锥度,必要时在冲孔过程中多次加热,分几步完成冲孔工序。

(3)实践证明,改进后的工艺极大地降低了产生裂纹的几率。

[1] 何文武,郭会光,刘建生.锻造裂纹的分析与防治[J].锻压技术,2010,35(1):16-20.

[2] Ma Qingxian, Wang Zhicheng, Zhong Yuexian. The mechanism of faults originating from inclusions in t he plastic deformation processes of heavy forging[J]. Journal of Materials Processing Technology, 2002, 123: 61-66.

[3] 姚泽坤,雷军,耿明丽,等.锻造工艺学[M].西安:西北工业大学出版社,1998.

[4] 任运来,朱磊,聂绍珉,等.大型锻件锻造镦粗表面无开裂条件[J].中国机械工程,2009,20(8):883-886.