提高GCr15钢小棒材芯部质量的轧制工艺优化

2022-11-05朱保全张永安程明华

朱保全,张永安,程明华

(山东寿光巨能特钢有限公司,山东 寿光 262700)

1 前言

山东寿光巨能特钢连轧线所用连铸坯为150 mm×150 mm×(7 000~9 000)mm,该坯型用于生产Φ20~60 mm 热轧棒材,主要钢种为合金结构钢、轴承钢、锚链钢和优质碳素结构钢等,使用18架轧机连轧生产。连轧线投产初期,GCr15钢芯部质量不高,较原生产线同类产品差,其中心疏松随规格增加呈上升趋势,Φ40~50 mm 规格尤为明显,中心疏松1 级的比例明显低于原生产线,多次出现沙箱试样中心裂纹缺陷及用户高频感应加热后剪切下料棒料撕裂的问题。该质量状况严重影响公司GCr15 钢的生产,急需解决。

2 中心裂纹原因分析

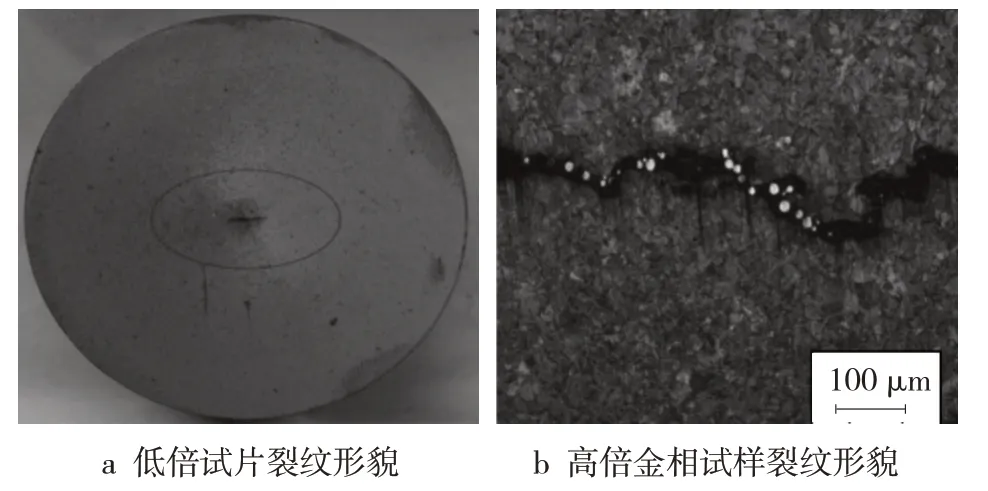

典型的沙箱试样中心裂纹如图1 所示。在酸浸低倍试片上,中心疏松明显,裂纹位于中心部位,且大多穿过或略偏穿过试样中心,呈直线分布,裂纹长度一般几毫米,每支试样较明显的裂纹大多存在一条。在高倍金相试样上,裂纹处呈轻微锯齿状,沿晶分布,基体组织正常且无脱碳,内部无异常夹杂物,符合白点的特征。这种裂纹一般认为是氢和组织应力叠加作用的结果。虽仅在沙箱试样中检出,但影响了试样理化性能检验的代表性。同时因GCr15钢本身具有较高的白点倾向,为避免问题产品流出,沙箱试样检验不合格的炉号均需要全部进行超声波探伤把关,造成吨钢生产成本的增加。

图1 典型的沙箱试样中心裂纹形貌

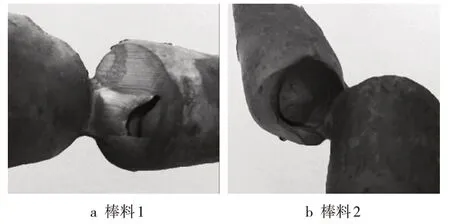

用户高频感应加热后剪切下料棒料撕裂形貌如图2所示。剪切后在剪切面约1/2半径处呈圆周状撕裂,在撕裂处形成“舌头状”孔洞,造成前后两根棒料根部粘连。对用户而言,一方面使下料棒料切废,造成原材料的浪费;另一方面严重时使下料飞剪憋剪,对设备造成损伤,降低加工效率。

图2 用户高频感应加热后剪切下料棒料撕裂形貌

上述两种缺陷,一种出现在中心部位,另一种出现在约1/2半径内的芯部区域,均受到GCr15钢棒材芯部质量差的影响。中心疏松是评价棒材芯部质量好坏的重要指标之一。中心疏松产生的原因是钢液凝固时因体积收缩而引起的组织疏松,以及铸坯的中心部位最后凝固因体积收缩使气体析集和夹杂物聚集较为严重所致[1]。芯部区域的暗点、孔隙等的存在,既降低了棒材芯部致密性,削弱了棒材塑韧性及强度,又成为氢气析集的场所,增加了GCr15钢的白点倾向,加剧了中心裂纹的产生。

相关研究表明,轧制工艺对棒材芯部质量的影响,一般表现在以下几个方面:

(1)压下量的影响。当轧制道次相同时,总压下量越大,棒材芯部孔隙性缺陷压合的就越好,芯部致密性得到相应的提升。当总压下量相同时,单道次的相对压下量越大,棒材芯部孔隙性缺陷压合的就越好,芯部致密性得到相应的提升。因此,在破坏极限范围内,应通过加大总压下量和提高单道次相对压下量来达到改善棒材芯部质量的目的,同时尽量将大压下量放在前几个道次[2]。

(2)轧制温度的影响。当轧件表面温度高于芯部温度时,金属的塑性变形主要集中在轧件表面,不利于变形向芯部的渗透,减弱了棒材芯部孔隙性缺陷的压合,因此降低棒材表面温度有利于提高棒材芯部质量[3]。

(3)轧制速度的影响。随轧制速度增加,变形速率及变形不均匀性增加,产生的变形热增加且集中在变形金属处,造成轧件温度分布不均。一般轧件表面的变形要大于芯部,则轧件表面温度升高,造成表面变形进一步大于芯部,更加不利于变形向芯部的渗透,对棒材芯部质量不利。因此降低轧制速度有利于提高棒材芯部质量[4]。

3 轧制工艺优化措施及效果

通过上述分析,应从压下量、轧制温度和轧制速度控制这三个方面入手,以增加变形向芯部的渗透性,提高棒材芯部质量。

3.1 大压下轧制

为提高GCr15 钢棒材芯部质量、减轻中心疏松,重新设计粗轧阶段的压下制度,通过增加原前3道次的压下量,将粗轧阶段由6 道次轧制缩减为4道次,充分发挥大压下量在粗轧阶段的变形渗透性,中轧及精轧阶段的孔型系统暂不做改变。孔型设计中为实现大的道次压下量,将第3道次孔型由双弧椭圆孔改为平底椭圆孔。同时为便于轧件的脱槽、增加宽展的余地,将第1道次和第2道次箱型孔的侧壁斜度增大。粗轧阶段调整前后的孔型系统对比见图3。

图3 粗轧阶段调整前后的孔型系统对比

3.2 待轧降温

因GCr15 钢需要通过高温扩散来消除液析碳化物,所以不宜通过降低加热温度来降低轧制温度。此次工艺调整通过坯料轧前待轧来降低开轧温度,实现“硬壳”轧制,有利于变形向芯部的渗透,提高棒材芯部质量。待轧降温是通过降低粗轧前输送辊道的速度,充分利用此区间对坯料的缓冲来实现的。工艺调整前,上一支钢坯开始咬入时,下一支钢坯出钢结束。工艺调整后,上一支钢坯开始咬入时,中间一支钢坯在输送辊道上待轧降温,下一支钢坯开始出钢。在不降低出钢节奏的前提下,由于粗轧前输送辊道上多缓存了1支钢坯,相应增加了每支钢坯的待轧时间约30 s,降低开轧温度约60 ℃。

3.3 低速轧制

在不影响小时产量的前提下,缩短轧制间隙时间来尽量降低各道次轧制速度,从而降低变形速率,提高变形渗透性,利于改善棒材芯部质量。粗轧阶段调整前后的轧制工艺参数对比见表1。

表1 粗轧阶段调整前后的轧制工艺参数对比

3.4 工艺优化效果

按照优化后的轧制工艺组织生产GCr15钢,棒材芯部质量得到显著提高。中心疏松较工艺调整前有明显改善,Φ40~50 mm 规格GCr15 钢中心疏松1 级比例由90.6%提高到99.7%,轧制工艺调整前后的GCr15钢中心疏松检验情况对比见表2。经近半年的运行,未再出现沙箱试样中心裂纹的情况。通过对用户使用情况的跟踪调研,棒材高频感应加热后剪切下料的撕裂问题已得到彻底解决。

表2 GCr15 钢轧制工艺调整前后的中心疏松检验

4 结语

通过采用大压下、待轧降温与低速轧制,对GCr15钢轧制工艺进行优化,显著提高了小棒材芯部质量,彻底解决了沙箱试样中心裂纹缺陷及用户高频感应加热后剪切下料棒料撕裂的问题。同时粗轧阶段轧制道次缩减2道后,为在原有装备水平下的轧制规格下延创造了条件。