延长电渣重熔用结晶器使用寿命的措施

2012-09-25牛海昌

牛海昌

(内蒙古北方重工集团特钢分公司,内蒙古014033)

结晶器是电渣炉的重要部件,它既起到熔炼室的作用,又起到使重熔金属得到强制冷却和结晶以及形成钢锭或熔铸件的作用。在工作中结晶器内壁与温度高达1 750℃的炉渣直接接触,工作条件非常恶劣。固定圆柱形封闭水套式结晶器的内套是铜质带有一定锥度的筒体,在使用一段时间后内套沿母线方向上会出现凹凸变形。变形部位一般在内套上部和下部居多,尤其是采用一种规格的结晶器重熔生产大小不同的多种锭型电渣锭时,结晶器变形问题更加突出。轻者使得钢锭脱模后渣帽卡住脱不下来,重者钢锭连同渣帽一起卡在结晶器中脱不下来。使用外力脱锭存在安全隐患,而且易砸坏结晶器,造成很高的结晶器修理费用,而且以后再使用该结晶器时电渣锭表面易产生环裂质量问题。

我单位使用的8.3 t~12.5 t结晶器,每年在5 t、12 t、15 t电渣炉中重熔各类电渣锭约1 000多支,占全年生产任务的48%。2009年前,旧的8.3 t~12.5 t结晶器在使用约80炉~100炉次后便发生内套铜板变形,修理改制费用近30万元,有些变形严重的还无法修理,影响了生产正常进行。我们从结构设计到使用条件方面进行了改进,使结晶器寿命有了很大提高。

1 原因分析

结晶器内套变形原因很多,既有设计不合理的因素,也有使用环境不当和循环冷却水质量的影响。

1.1 原有结晶器锥度不合适

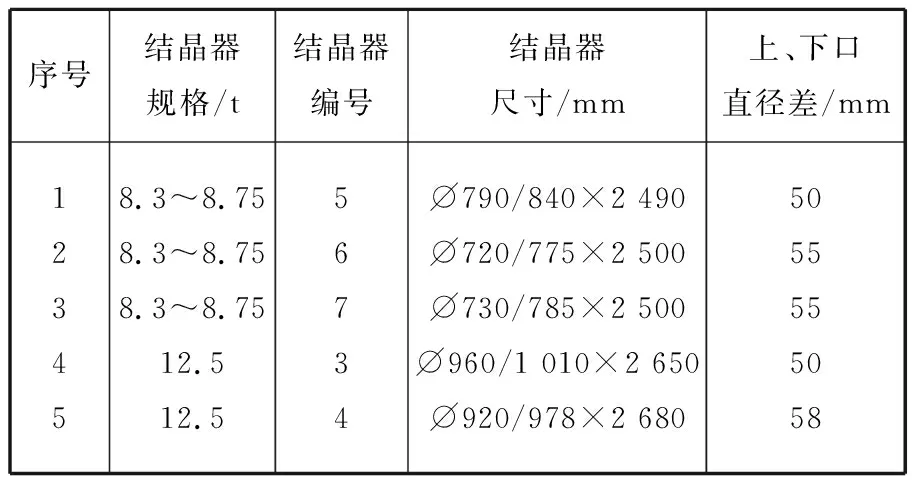

原结晶器上、下口直径差偏小,电渣锭或渣砣由于冷却条件不同就可能被卡在结晶器中。原结晶器上、下口直径差见表1。

表1 原结晶器上、下口直径差Table 1 The difference of upper and lower ports dimensions of mould

1.2 生产计划锭型多变

结晶器受热时间最长的部位是造渣部位和熔炼后期的补缩部位,这也是结晶器变形最严重的部位。我单位结晶器变形主要集中在规格为8.3 t~12.5 t型号的结晶器上,其原因主要是8.3 t~12.5 t结晶器生产的锭型差别大,使得内套变形位置不定。生产计划不合理时会造成变形出现在电渣重熔过程中。

1.3 结晶器结构不合理

原结晶器膨胀圈少,阻碍外套热胀冷缩。内套与外套之间的间隙尺寸小。原结晶器内套所用铜板材质为T2紫铜,力学性能不好。

1.4 进水流量和压力不合适

渣帽补缩后凝固期受热时间长易产生变形,造成渣帽卡住结晶器,脱模困难。因此,在造渣期和补缩期时结晶器的进水流量比在重熔期要大。在熔炼过程中控制结晶器出水温度在工艺范围下限,避免造渣期高渣温对结晶器的影响,在补缩后加速渣砣的冷却,避免渣砣在脱模时对结晶器的影响。

2 防止结晶器内套变形的措施

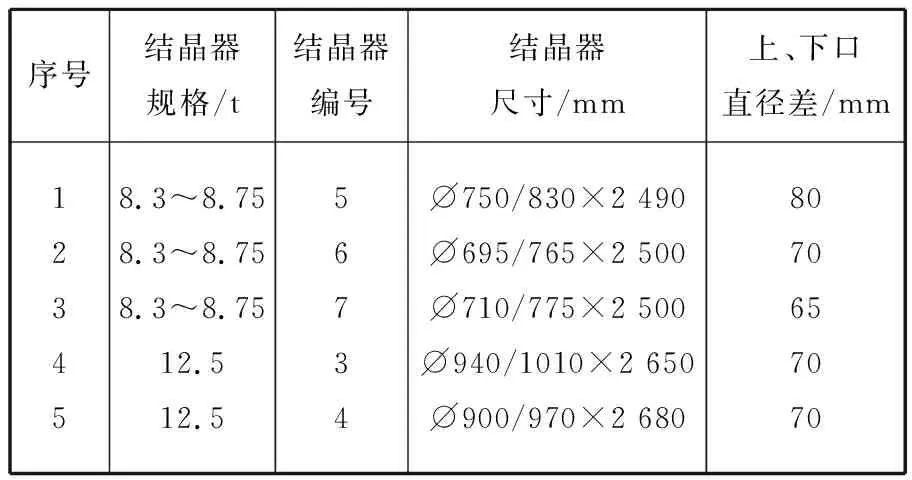

2.1 适度增大结晶器内套上下口直径锥度,以利于钢锭脱模。设计参数见表2。

2.2 根据不同的结晶器规格制订出重熔的锭型范围,并标注在结晶器的外套上。在下生产计划的同时,应确定所选用的结晶器。结晶器与重熔锭型的范围见表3。

表2 结晶器优化设计参数Table 2 Optimized design parameters of mould

表3 8.3 t~12.5 t结晶器允许重熔的锭型范围Table 3 The allowable remelting ingot shape range of 8.3 t~12.5 t mould

2.3 将结晶器内套的铜板材质由T2紫铜改为含P的TP2紫铜,提高其力学性能。原结晶器在使用约150炉~250炉时发生变形,改变材质后新结晶器使用320炉次后仍没有出现内套变形情况。

2.4 增加外套膨胀圈数量,由现设计的2个增设为3个,同时适当增加膨胀圈高度和宽度,提高外套热胀冷缩变形能力。

2.5 对炉前供水管道进行改造,加大结晶器进水流量和压力。

3 实施效果

改造后的结晶器使用寿命比改造前明显提高,2010年节约费用约45万元,在降本增效的同时保证了生产正常进行。