用改进的浓化时间法预测大型钢锭的宏观偏析

2012-09-25任宏晋梁小平

任宏晋 梁小平

(重庆大学材料科学与工程学院,重庆400044)

大型钢锭凝固过程中所产生的宏观偏析,对铸件性能具有很大的负面影响,且在后处理阶段难以消除。因此在大型钢锭生产过程中,采用适当的方法预测钢锭可能出现的宏观偏析,对于控制并提高钢锭质量具有非常重要的作用。我们的研究方向就是开发一种计算简便的宏观偏析预测新方法,以实现对大型钢锭凝固过程的宏观偏析预测计算。这种算法基于浓化时间法,但进行了一些改进。

1 浓化时间法对宏观偏析的预测

浓化时间法是一种古典的宏观偏析预测算法,在众多教科书及文献中均已提出[1],并在工业生产中应用过这种算法[2]。该算法计算速度快、计算简便,但其缺点是无法获得钢锭的溶质浓度分布。

1.1 浓化时间法预测宏观偏析的基本原理

多元合金的凝固发生在液相线温度及固相线温度区间,当液态合金的温度降低到液相线温度以下、固相线温度以上时,在液固两相区内的凝固相界面上靠近固相的一侧发生了结晶,晶体的析出使得合金中溶质元素的浓度在固液相界面的两侧出现不均匀分布:靠近固相区的一侧溶质浓度低,而靠近液相区的一侧溶质浓度高;随着合金温度的降低,凝固相界面不断向溶质浓度高的液相一侧推移,同时液相一侧的溶质浓度亦越来越高,即溶质不断向液相侧富集,当富集了溶质元素的液相侧的温度降低到固相线温度时,凝固即告完成。在非平衡凝固条件下,若溶质元素的浓度无法通过对流或扩散的方式使已凝固的固相中的溶质浓度达到均匀分布,便出现了偏析——先凝固的固相中溶质浓度低而后凝固的固相中溶质浓度高。从凝固过程中溶质元素在液相侧的浓度随着时间的推移而不断升高这一现象来看,合金在固液两相区的停留时间越长则液相中富集的溶质越多,凝固后的溶质浓度也就越高,偏析也越严重。浓化时间法预测宏观偏析的基本思想即是根据铸件内不同区域在固液两相区内的停留时间的长短来判断偏析产生的可能性大小,该停留时间又称为浓化时间。显然,不同区域的浓化时间可根据该区域在凝固过程中的温度历程计算得到。

1.2 利用浓化时间法对大型钢锭宏观偏析的模拟计算

表1 钢的成分(质量分数,%)Table 1 The chemical composition of the steel (mass fraction,%)

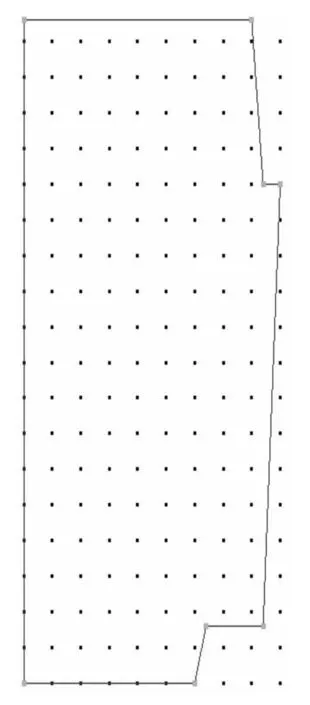

图1 钢锭的二维几何造型Figure 1 Two dimensional geometric modeling of steel ingot

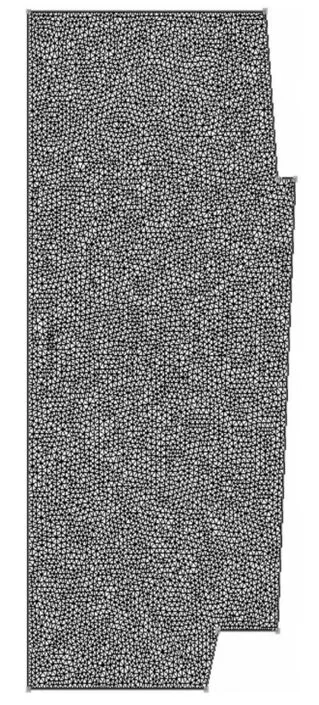

图2 钢锭的网格划分Figure 2 Grid division of steel ingot

利用浓化时间法对钢锭宏观偏析进行模拟计算时需要获知钢锭凝固过程的温度场。由于ProCAST铸造模拟软件在模拟计算凝固温度场及数据导出方面的优势,我们选用ProCAST软件对600 t的大型钢锭进行了模拟计算。该钢种为30Cr2Ni4MoV,材料成分见表1所示。表1中的成分是指各成分在钢液中的质量百分数。

图1和图2分别为该钢锭的二维几何造型及网格形状,图中几何造型为钢锭沿中心轴纵剖面的右对称面,网格划分为三角形,共有18 189个单元、9 299个节点。

在Procast软件中输入钢的成分,可以获取计算温度场所需要的物性参数、固液相线温度等参数,其固相线温度及液相线温度分别为 1 100℃及1 499℃。参照文献[3]并结合现场生产工艺条件确定了边界条件,采用综合传热系数的设置如下:

① 锭身与外壁:综合换热系数heff=50 w/(m2·K);

② 冒口与外壁:综合换热系数heff=10 w/(m2·K);

③ 顶部与大气界面绝热;

④ 底部与大地界面绝热。

初始条件根据现场工艺条件设定为1 580℃。

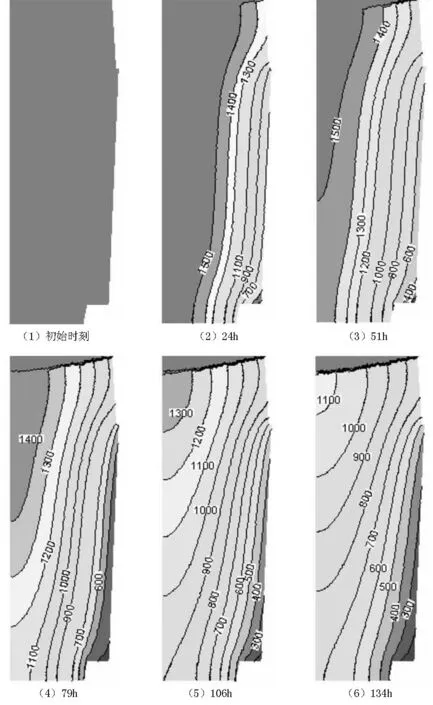

在Procast软件中计算后得到钢锭凝固过程的温度场见图3所示。

从图3中可以看出,随着时间的增加钢锭内部各区域的温度逐渐降低,降温过程随时间从边缘向中心推移,钢锭在134 h时钢锭各部位的温度都在固相线温度1 100℃以下,表明凝固完成。

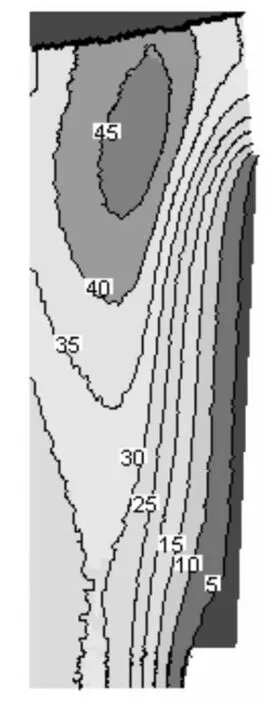

根据该温度场的数据按照浓化时间法的计算步骤,通过自编程序计算出各节点的温度在液相线温度与固相线温度之间所处的时间,并在Tecplot软件中将各节点的位置和对应的时间绘制出来就得到了不同区域所经历的浓化时间,见图4所示。

从4图中可以看出,钢锭中不同部位的浓化时间从边缘向冒口逐渐增大。浓化时间最大的区域出现在钢锭的冒口中央部位。因此,在大型钢锭凝固过程中,宏观正偏析在冒口中央部分出现的可能性最大。钢锭凝固过程中溶质浓化液在冒口中间区域停留时间长,富集溶质多,是宏观偏析中的通道偏析、头部正偏析以及枝晶沉降等因素共同导致的结果。

图3 钢锭凝固过程的温度场随时间的变化(单位:℃)Figure 3 Ingot solidification temperature field changes with time

2 改进浓化时间法对宏观偏析的预测

2.1 改进浓化时间法预测宏观偏析的基本原理

浓化时间法有三个不足之处,其一是不能得到钢锭中溶质浓度分布的具体值,其二是不能模拟出不同元素之间浓度分布的差异,其三是没有针对一种具体类型的宏观偏析,仅体现了钢锭凝固过程中溶质分配的总趋势。

于是,在浓化时间法的基础上,将凝固体系中各区域在两相区中的停留时间与某一特定溶质在单位时间内的浓度变化量相关联,通过引入模型参数就可以得到浓度变化的定量关系,由此确立了改进浓化时间法。

该方法的基本思想是在溶质总量守恒的基础上讨论溶质在凝固过程中各区域间的分配问题。假设在凝固过程中的某一时刻,规定处于两相区的部位其浓度减少量为定值△C,由于两相区区域的溶质减少量将向液相区富集,故两相区内溶质减少的总量就等于液相区内溶质增加的总量,而已经凝固的固相区其浓度则不再改变。因此,利用溶质在各个区域的这种质量守恒关系就可将每个时刻钢锭中液相区、两相区和固相区的浓度都计算出来,由此可以得到凝固完成时整个钢锭不同部位的溶质含量的分布。

图4 钢锭不同部位的浓化时间(单位:min)Figure 4 Solidification time of various positions in steel ingot

引入的模型参数△C的取值主要受到两个因素的影响,这两个因素分别是元素种类和凝固时间。元素种类的影响是由于不同元素在钢液凝固过程中的分配比例和扩散速度不同;而凝固时间的影响则是由于溶质富集量要受溶质富集时间的影响。因此不同元素种类将会影响到△C的取值,从而影响到该元素在整个凝固体现中的浓度

分布,所以改进的浓化时间法可以模拟出不同元素的浓度分布状况。

△C的取值范围同样与元素种类和凝固时间密切相关。显然,△C不能超过该元素初始时刻的浓度值,否则一旦进入计算就会在最初发生凝固的区域出现负值;而凝固时间对其取值范围的影响主要体现在,如果某一区域的凝固时间过长,累计减少的△C的总量不能超过当前时刻该区域的初始浓度。

根据改进浓化时间法预测宏观偏析的基本原理,可确定其计算步骤。设Vls表示当前时刻两相区的总体积、Vl表示当前时刻液相区的总体积,模型参数△C为以体积浓度表示的溶质浓度改变量,则当前时刻从两相区向液相区富集的溶质总质量为△C×Vls,相应的液相溶质浓度的增加量为△C×Vls/Vl。因此,在凝固过程中的同一时刻内,各区域的溶质浓度可按以下公式计算:

(1)如果该区域位于两相区,则该区域溶质浓度在该区域当前时刻的初始浓度C0的基础上改变为:C0-△C。

(2)如果该区域位于液相区,则该区域溶质浓度在该区域当前时刻的初始浓度C0的基础上改变为:C0+△C×Vls/Vl。

(3)体系中位于固相的所有区域,其溶质浓度不再发生变化。

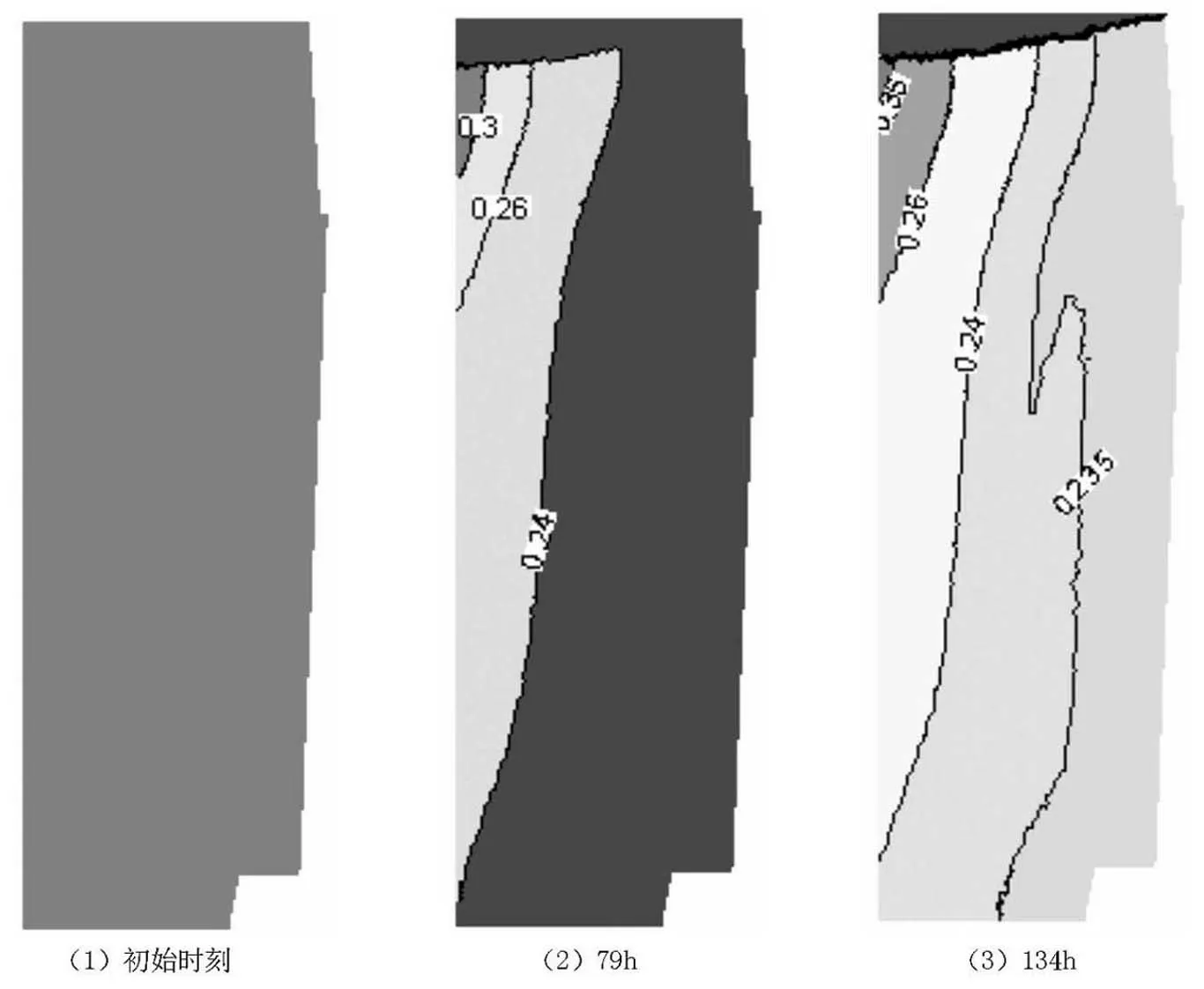

图5 钢锭的碳浓度随时间的变化(单位:质量分数, %)Figure 5 The change of ingot carbon concentration with time (unit: mass fraction,%)

图6 不同参数下的碳含量分布(单位:质量分数, %)Figure 6 Carbon content distribution under different parameters ( unit: mass fraction,%)

计算过程从区域处于液相线温度开始,到凝固结束时的固相线温度为止,将凝固过程中每一时刻各个区域的溶质浓度按照上述公式计算出来,即可得到已凝固的区域内的溶质浓度分布。

2.2 使用改进浓化时间法对大型钢锭宏观偏析的模拟计算

仍以1.2中的大型钢锭为计算对象,采用改进浓化时间法对该钢锭凝固过程中的碳偏析进行模拟计算。该钢锭中碳的初始浓度为0.24 %(参见表1),折算为体积浓度为11.857 t/m3,计算时取模型参数△C=0.007 t/m3,按照改进的浓化时间法编制了计算程序,图5为计算得到的钢锭中的碳含量分布随时间的变化结果。

从图5中可以看出,随着时间的增加,其溶质含量的增加逐渐向冒口富集,以至于钢锭头部最后凝固的部分其浓度达到0.35%,高于初始平均浓度0.24 %,钢锭中越靠近冒口的地方浓度越高,出现了不同程度的宏观偏析。说明改进浓化时间法能够实现对钢锭宏观偏析的模拟预测。

2.3 模型参数的取值对计算结果的影响

从算法原理中可以看出,不同模型参数△C的取值将会产生不同的计算结果。以下几组分别是△C取不同值时获得的计算结果。

从图6中可以看出,随着模型参数△C的增大,钢锭中的碳元素向冒口富集的趋势越严重,偏析也越严重。当△C=0.007 t/m3时,钢锭凝固后浓度最高的部位浓度值达到0.35%。

关于模型参数△C的取值,主要受元素种类和凝固速度等因素的影响,需要结合现场实验来获取。

3 结语

从合金凝固过程中宏观偏析形成的物理原理出发,在浓化时间法的基础上发展了一种宏观偏析预测的新方法——改进的浓化时间法,并利用该方法对大型钢锭凝固过程中的宏观偏析进行了预测,计算表明,该算法能够实现对钢锭凝固过程中溶质富集过程的模拟,并具有计算简便、计算速度快及物理意义清晰的特点,但该方法中对模型参数的取值还需要利用实验等方法开展进一步的研究。

[1] 胡汉起.金属凝固原理.2007-1-1.

[2] 窦晓峰.关于铸件冷却与数值模拟的研究.西安电子科技大学硕士学位论文,2005.

[3] M.C.Schneider, C.Beckermann, Simulation of Micro-Mucrosegregation during the Solidification of a Low-Alloy Steel,ISLJ International,35,665(1995).