四锤头锻造原理及实施效果分析

2012-09-25王玉宝任胜利

王玉宝 任胜利

(内蒙古北方重工业集团有限公司,内蒙古014030)

自由锻压机的优点是对坯料规格的适用范围大,可以进行镦粗工序,能够生产更大截面的锻件,缺点是在进行拔长工序时变形金属受力状态差,侧向流动差异大,变形不均匀,锻透性较差,内部缺陷不易焊合。精锻机变传统的二锤头为四锤头,有效改善了变形金属的应力状态,表面质量好、生产效率高,其不足是设备投资高,每次压下量相对较小,锻透性受一定影响,较大规格锻件需要在另外的压机上进行压实制坯,工序长、火次多。基于以上原因,俄罗斯设计制造了四锤头锻造装置,该装置集自由锻压机与精锻机的优点与一体,变传统的二锤头为四锤头。

1 四锤头的工作原理和锻造原理

1.1 工作原理

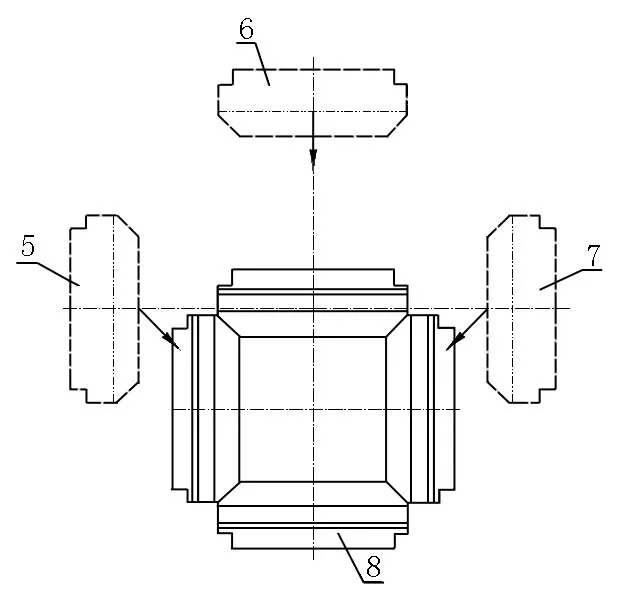

四锤头装置安装在自由锻压机上,见图1所示。下锤头(8)固定在压机移动台上,上锤头(6)通过中横梁的上下运动作同步上下运动,两个侧向锤头(5、7)通过滑块在水平方向作横向运动并伴随纵向滑动,这样就完成了四个锤头的协调运动。

1.2 锻造原理

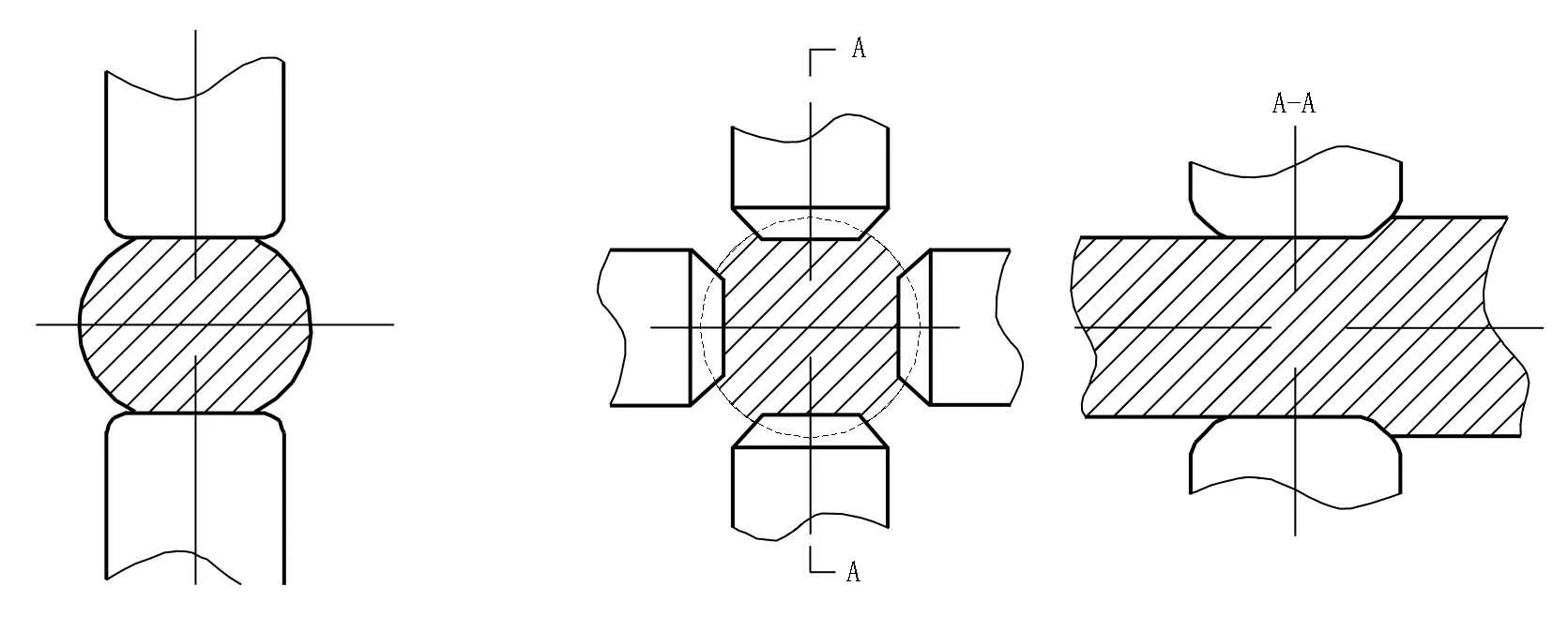

二锤头锻造是采用上下两个锤头使钢锭(或坯料)变形,从而得到所需内部质量和形状的锻件。上锤头移动、下锤头静止,当两个锤头挤压时,金属会发生显著的侧向流动(图2),需要挤压多次才能得到横截面所需尺寸。而四锤头锻造是采用四锤头锻造装置,使钢锭(或坯料)变形,从而得到所需内部质量和形状的锻件。锻造坯料时,四个锤头相对坯料作垂直挤压,同时侧向两个锤头相对坯料作切向运动,使坯料横截面产生额外的剪切应力(图3),锻透性更加优越,并可提高生产效率。

2 四锤头锻造曲轴坯的生产工艺及实施

2.1 主要技术要求

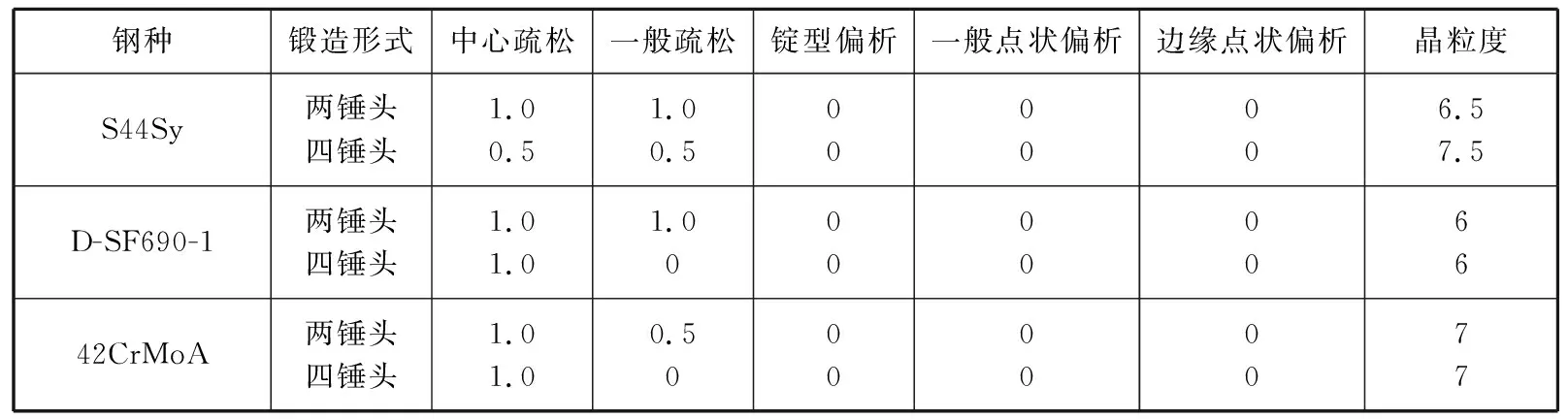

曲轴坯宏观偏析、晶粒度以及力学性能合同要求分别见表1和表2。

2.2 变形工艺的制定

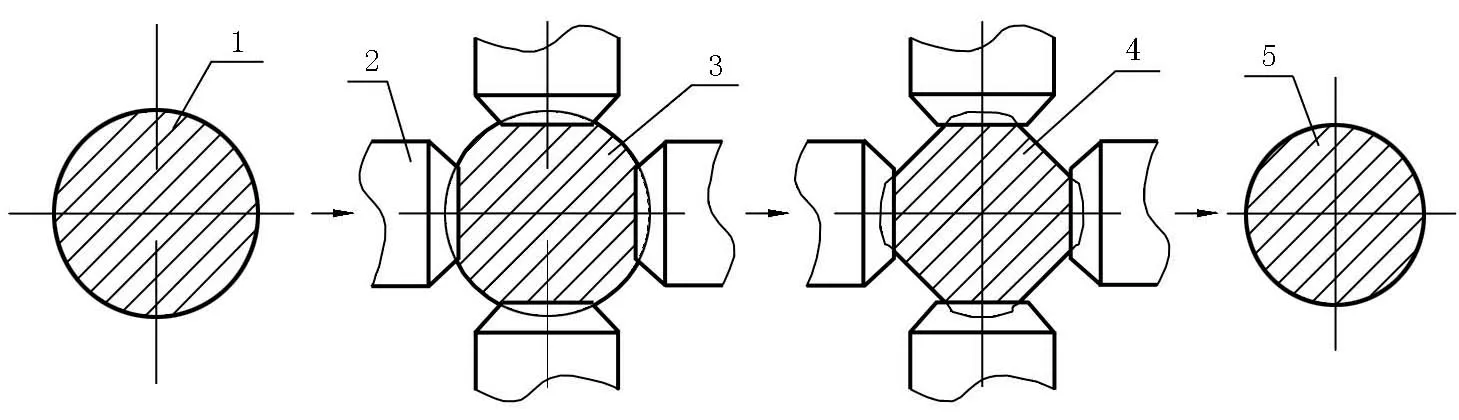

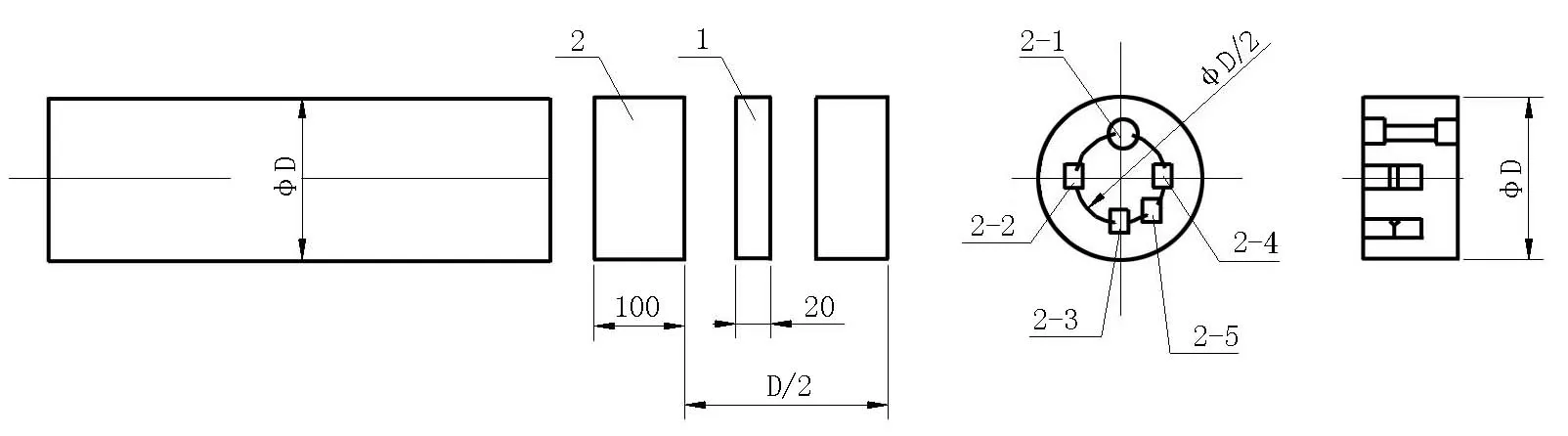

根据以往两锤头的生产经验,制定了四锤头锻造装置锻造时的主要变形参数,即开始时轻压钢锭的棱角部分,压下量不应过大,一般控制在30 mm~50 mm左右,进给量一般为满砧进给。钢锭棱角倒圆后,每道次的变形量一般控制在10%~15%之间,进给量一般为砧宽的0.75~0.9倍,当拔到距成品尺寸20 mm~30 mm时,压下量一般控制在10 mm~20 mm之间,进给量一般为砧宽的0.6~0.85倍。在拔长过程中,根据四锤头的工作原理和锻造原理,制定了钢锭(或坯料)的变形顺序即横截面发生形变的顺序为圆—四方—八方—十六方—圆,见图4。若一个变形周期不能够得到所需尺寸时,可重复以上变形顺序,直至得到所需尺寸。

图1 四锤头装置工作原理图Figure 1 Four-hammer devices work principle diagram

图2 二锤头锻造原理 图3 四锤头锻造原理 Figure 2 Two-hammer forging principle Figure 3 Four-hammer forging principle

钢种中心疏松一般疏松锭型偏析一般点状偏析边缘点状偏析晶粒度S44SyD-SF690-142CrMoA≤2.0≤2.0≤2.0≤2.0≤2.0≤2.0≤2.0≤2.0≤2.0≤2.0≤2.0≤2.0≤2.0≤2.0≤2.0≥55~8≥5

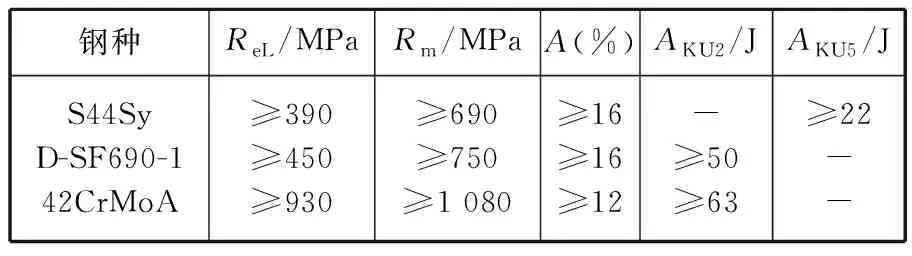

表2 力学性能Table 2 Mechanical properties requirement

2.3 工艺实施

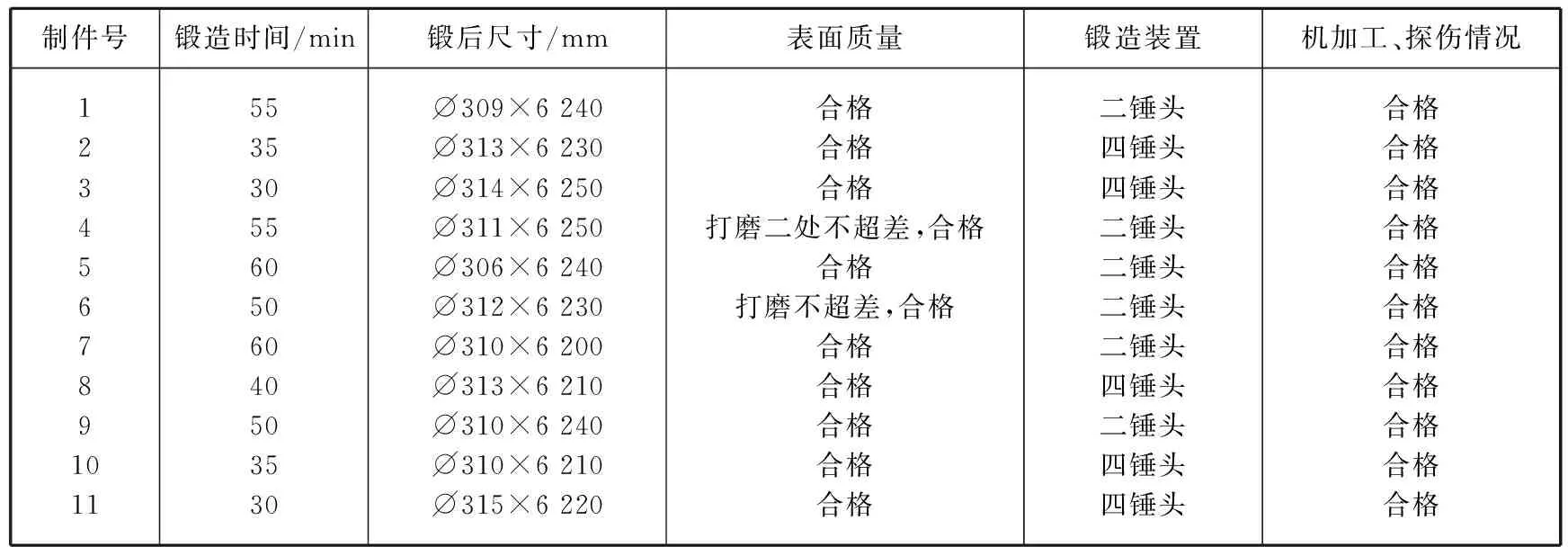

按上述工艺方案对S44Sy、D-SF690-1、42CrMoA曲轴坯进行试锻造,锻造时同一母材炉任抽50%的钢锭采用两锤头锻造,另外50%的钢锭采用四锤头装置锻造来进行对比分析。现以同一母材炉的11支42CrMoA曲轴坯(粗加规格∅286 mm×6 200 mm)为例:锭型4.75 t、规格∅311 mm±5 mm×6 200 mm±50 mm、钢锭预热4.0 h、钢锭加热4.0 h、钢锭保温2.0 h,保温后分别采用250 mm宽四锤头和上平下V砧进行锻造,每道次的变形量均控制在10%~15%之间,其锻造时间、锻后锻件质量状况、机加工和探伤情况见表3。

1—钢锭或坯料 2—锤头 3、4—变形后的坯料 5—成品制件图4 四锤头锻造钢锭横截面发生主要形变的顺序Figure 4 The main deformation sequence of steel ingot cross section by four-hammer forging

制件号锻造时间/min锻后尺寸/mm表面质量锻造装置机加工、探伤情况12345678910115535305560506040503530⌀309×6 240⌀313×6 230⌀314×6 250⌀311×6 250⌀306×6 240⌀312×6 230⌀310×6 200⌀313×6 210⌀310×6 240⌀310×6 210⌀315×6 220合格合格合格打磨二处不超差,合格合格打磨不超差,合格合格合格合格合格合格二锤头四锤头四锤头二锤头二锤头二锤头二锤头四锤头二锤头四锤头四锤头合格合格合格合格合格合格合格合格合格合格合格

图5 取样图Figure 5 Sampling diagram

钢种锻造形式中心疏松一般疏松锭型偏析一般点状偏析边缘点状偏析晶粒度S44Sy两锤头四锤头1.00.51.00.50000006.57.5D-SF690-1两锤头四锤头1.01.01.000000006642CrMoA两锤头四锤头1.01.00.5000000077

表5 力学性能检验结果Table 5 The test results of mechanical properties

2.4 试验结果

对采用四锤头装置和采用两锤头锻造的S44Sy、D-SF690-1、42CrMoA曲轴坯,退火后每一母材炉各抽3支锻件从冒口端按图5要求切片做低倍、晶粒度、力学性能试验,其试验结果平均值见表4和表5。

从表4和表5中所列数据看,其低倍、晶粒度、力学性能指标能够满足合同要求。

3 四锤头锻造实施效果分析

3.1 四锤头装置对生产效率的影响

在四锤头装置中进行锻造时,由于受四个锤头的垂直挤压,避免了金属的侧向流动,增加了拔长效率。由表1统计数据得知:二锤头生产6支,锻造用时330 min,平均单支用时55 min;四锤头生产5支,锻造用时170 min,平均单支用时34 min。四锤头装置提高生产效率38.2%。

3.2 四锤头装置对设备动力费用(不含燃气费用)的影响

由于采用四锤头装置锻造可提高生产效率38.2%,则单位时间的动力费用将减少,减少的设备动力费用为27.6%。

3.3 四锤头装置对金属加热、退火燃气耗量的影响

由表3统计数据可知,采用两锤头锻造一炉曲轴钢锭需要约10 h,采用四锤头装置锻造一支曲轴节约21 min,则采用四锤头锻造一炉曲轴可节约高温锻造时间3.85 h。退火炉每炉曲轴坯锻件退火纯工艺时间约需67 h(不包括待料时间),则每退火炉可节约待料时间11.55 h(每退火炉按120 t计算)。则:

降低金属加热燃气耗量:3.85/20×100%=19.25%;

降低金属退火燃气耗量:11.55/97×100%=11.9%。

3.4 四锤头装置对锻件内部质量的影响

从表4、表5中试验结果看,采用四锤头装置锻造和采用两锤头锻造的曲轴坯其低倍、晶粒度、力学性能指标都能够满足合同要求,采用四锤头锻造的曲轴坯其低倍组织略好于两锤头锻造的曲轴坯。由于性能热处理不在同一炉内进行,其结果与两锤头锻造的曲轴坯力学性能可比性较小。但从坯料受力情况分析,两锤头锻造时坯料受力状态差,侧向流动严重,且侧面在变形中产生较大拉应力,易产生裂纹,同时因内部金属流动差异大,变形不均匀,锻透性差,内部缺陷不易焊合。而采用四锤头装置进行锻造时,侧向锤头沿较为复杂的轨迹移动,因此在毛坯的横向平面中金属会产生额外的侧移动,使坯料横截面产生额外的剪切应力,这会改善金属内部质量。

4 结论

采用四锤头装置锻造曲轴坯,改变了坯料的受力状态,坯料受四个锤头的来自四个方向的挤压作用,没有侧向流动,主要都是纵向流动,整体均匀性好,锻透性优越。同时提高了生产效率、降低了设备动力费用、降低了金属加热退火燃气耗量、改善了锻件内部质量。

[1] 锻件质量分析. 北京:机械工业出版社,1983.

[2] 锻造工艺学. 北京:机械工业出版社,1988.

[3] 2 000t(3 000 t)压机四锤头锻造装置使用手册.俄罗斯重型锻压机械股份公司.