合理选择马杠直径解决筒体锻件尺寸问题

2012-09-25姚忠波

姚忠波

(中国一重水压机锻造分厂,黑龙江161042)

中国一重长期从事加氢产品的生产制造,在筒体锻造上积累了大量经验,筒体锻件的锻造工艺已经非常成熟。

近期我厂在锻造一批中型加氢筒节时出现了数件筒节尺寸超差的情况。通过对出现尺寸问题的筒节形状特点及锻造过程进行分析,我们增加了马杠直径,最终将此问题解决。

本文以此为例,介绍如何通过合理选择锻造辅具,解决筒节的尺寸超差问题。

1 原锻造工艺介绍

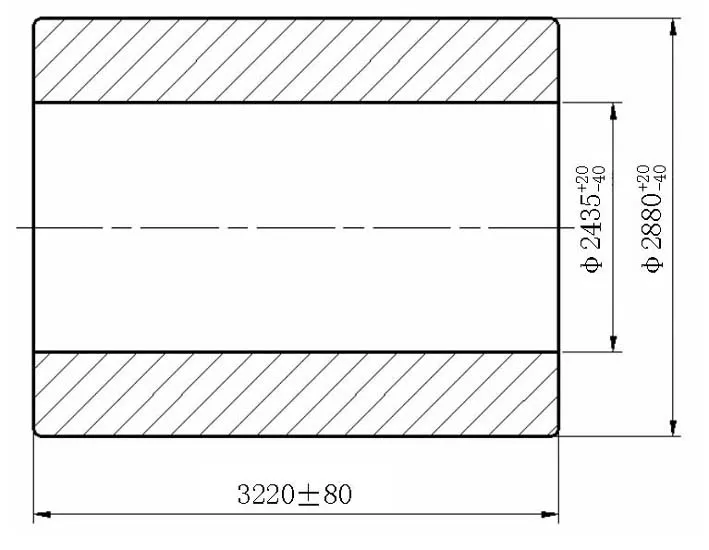

筒节锻件尺寸如图1所示,锻件重10 000 kg。锻造工艺方案见表1,采用双真空冶炼20 t钢锭锻造,设备为150 MN水压机。

图1 筒节锻件尺寸Figure 1 The theory size of shell ring forging

2 原工艺锻造后的检验结果及原因分析

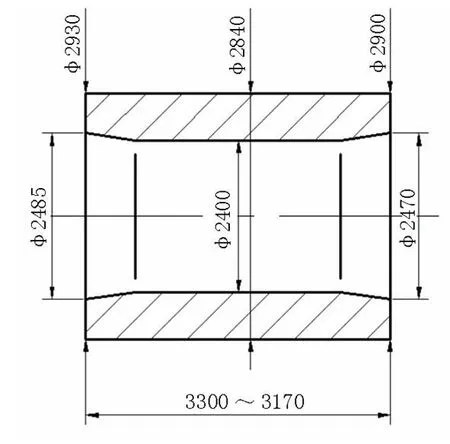

锻件实际尺寸见图2。从检验结果中不难发现,其中间尺寸良好,完全满足下序加工需求,但两端内孔尺寸均超出锻造公差,锻件两端400 mm长度内出现了喇叭型。由于两端内径超差,导致产品报废。

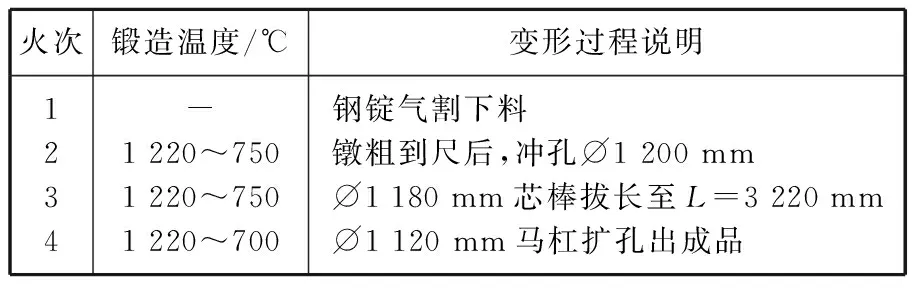

表1 原锻造工艺方案Table 1 The original forging process plan

图2 筒节锻件检验尺寸Figure 2 The actual size of shell ring forging

针对上述问题,我们对实际生产的整个过程进行了分析。发现当水压机施加压力时,马杠会受到图3所示的力的作用。在这种力的影响下马杠会出现两头翘曲变形,在长度3 000 mm范围内两头翘曲量可达到30 mm左右。我厂直径2 500 mm左右的筒类锻件壁厚的单边锻造余量仅有20 mm~30 mm,因受到马杠翘曲变形的影响,筒节端部内径极容易出现不够加工的情况。

P1—水压机压力中心,P2—马架的反作用力图3 马杠受力示意图Figure 3 Force diagram for core shaft

3 改进后的锻造工艺

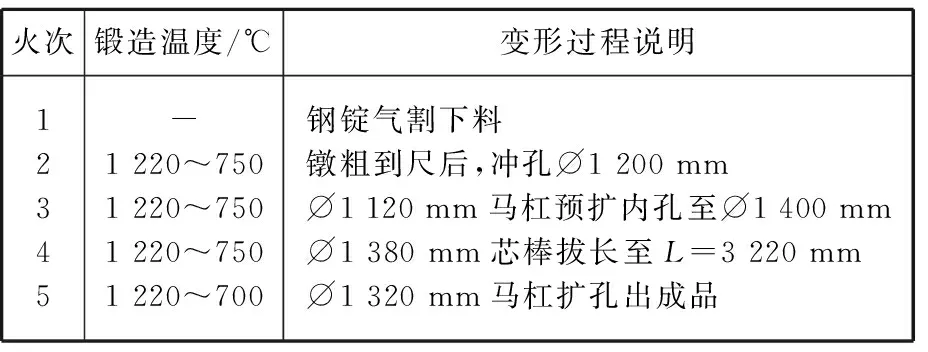

根据这一分析结果,我们对后续的筒节锻造工艺做了进一步优化,见表2。

与原工艺相比,该工艺增加了一个预扩孔火次,改用∅1320 mm马杠扩孔出成品。通过增加马杠直径,提高辅具强度,减小在扩孔出成品时马杠变形对筒节内孔尺寸造成的影响。

表2 改进后的锻造工艺方案Table 2 The improved forging process plan

4 改进工艺后锻件的检验结果

检验结果表明,采取大尺寸马杠扩孔的改进措施达到了预期的效果。锻件两端的喇叭型基本消除,锻件尺寸精度有效提高,改进后锻件尺寸检验结果均一次性合格。

5 总结

(1)预扩孔至∅1 400 mm,再采用大直径马杠扩孔锻造可有效提高辅具强度,大幅降低辅具变形对锻件尺寸精度造成的影响。

(2)在编制150 MN水压机锻造工艺时,应充分考虑各辅具的受力形变造成的影响,避免因辅具变形造成锻件尺寸超差。