较大型球铁件铁液的喂线孕育及球化处理工艺

2012-09-25王亚明孟文玲许庭国

董 立 王亚明 万 飞 高 军 谭 伟 陈 丽 孟文玲 许庭国 边 蒙

(内蒙古北方重工集团,内蒙古014030)

目前我厂球铁件铁液的孕育及球化处理采用包底筑坑放球化剂和覆盖一层孕育剂+出铁时冲入孕育剂+出铁后包内加浮硅的工艺方法,孕育、球化处理12 min后就会出现球化衰退现象。而新建10 t中频感应炉生产的较大型的球铁件,球化处理后到浇注完成的时间为13 min~20 min,不可避免的出现球化衰退现象,降低球化级别,造成球铁件性能指标不合格,达不到产品要求。我们针对较大型球铁件球化衰退和质量问题,摸索出一套成熟的生产经验。

1 球化剂及孕育剂的选用

我厂生产球铁件选用的球化剂是稀土镁合金(QRMg8Re3)。稀土镁合金是由镁、钙和以铈、镧、钇为主的稀土元素组成的复合球化剂,镁、钙、铈、镧、钇元素具有促进石墨球化,使铁液中的石墨结晶成为球状,提高石墨圆整度,以及脱氧、脱硫的重要用途。稀土镁合金密度大,熔点与铁液温度相近,球化反应平稳,因此被广泛用于球铁件的生产。孕育剂选用孕育效果好、吸收率高和稳定性好的75SiFe孕育剂。Si是促进石墨化元素,我厂生产33-07大汽车轴承盖、小齿轮架、驱动轮用球墨铸铁件时发现,随着含硅量的增加,球墨铸铁基体中珠光体组织降低,铁素体组织增加。在高牌号EEMS11007-Ⅱ铸态铁素体球墨铸铁的生产中,Si含量为2.4%~2.8%,需要加入大量的75SiFe孕育剂,并使用稀土镁合金对铁水进行球化处理,因此采取的孕育和球化处理工艺方法成为球铁件质量控制的主要环节。下面介绍在配料(选用S、P含量低的优质生铁、废钢)、温度不变的情况下,随着处理方法的不同,各生产炉次平均性能指标的变化情况。

2 传统孕育及球化生产工艺

原工艺孕育及球化处理工艺是在包底一侧筑凹坑,面积占包底的2/5~1/2,用来堆放球化剂,在包底凹坑堆放好球化剂后,把占总用量0.5%~0.8%的硅铁孕育剂均匀覆盖在包底凹坑里的球化剂上面,加钢板压盖压好,由于压铁熔化会导致铁水降温,所以需要在300℃下烘烤铁水包,在出铁时铁液冲向未放置球化剂的一侧,应尽量减少镁烧损,延缓球化反应处理衰退的时间。根据铁水的液相线温度将球化处理温度控制在1 420~1 450℃。将0.8%~1.2%的孕育剂经出铁槽冲入,进行铁水“一次”孕育处理,出铁后包内加入0.3%~0.5%浮硅进行“二次”孕育处理。先后对10 t中频感应炉生产的EEMS11007-Ⅱ球铁件铁液,在球化处理后12 min~15 min前、后分别取样各10炉,检测发现球化级别从1~2级降低到4级,且抗拉强度、延长率和硬度大大降低,具体数据见表1。球化处理后12 min内效果良好,12 min~15 min便已出现明显的球化衰退现象。Si吸收率、孕育剂、球化剂用量具体数据见表1。

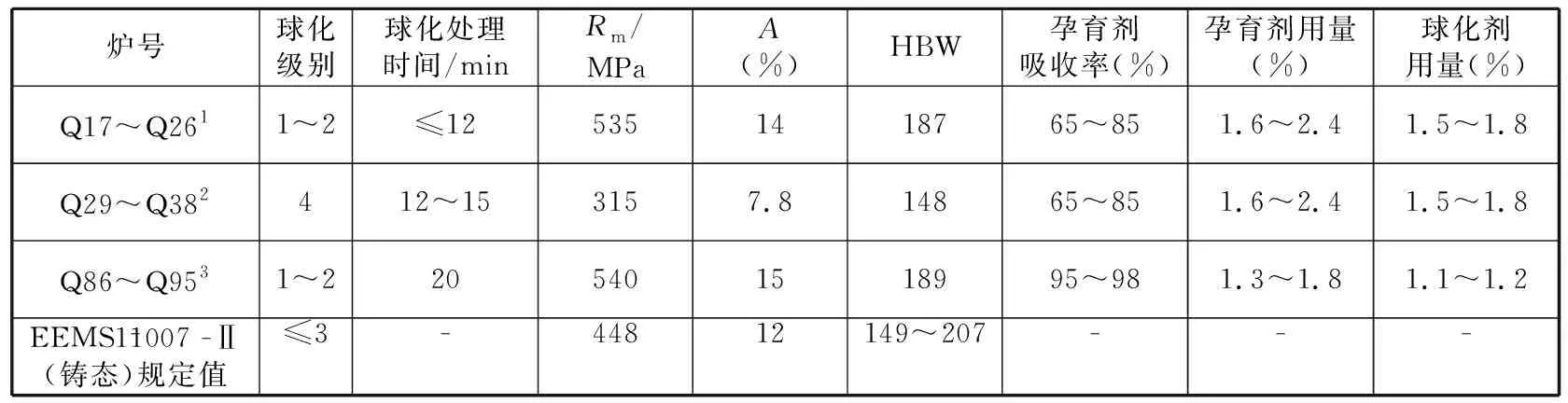

表1 EEMS11007-Ⅱ铸态铁素体球铁件力学性能和工艺参数Table 1 Table 1 Mechanical property and process parameters of EEMS11007-Ⅱ as-cast ferrite spheroidized iron parts

注:1.硅铁覆盖在包底球化剂上面,其上加钢板压盖后进行一次、二次孕育≤12 min后取样。

2.硅铁覆盖在包底球化剂上面,其上加钢板压盖后进行一次、二次孕育≥12 min~15 min后取样。

3.喂线法孕育及球化处理20 min后取样。

3 球化衰退分析

孕育剂加入时间不同时,抗衰退能力也不同,原因在于:在球化反应初期加入孕育剂,在高温和激烈搅拌的铁水中C和Si的浓度起伏以及温度起伏逐渐减小时,结晶核心也被重熔,结果使球墨数量明显减少,球径增大,渗碳体量增多,出现球化衰退现象。一次孕育能保证良好的球化效果,是因为孕育剂经出铁槽冲入,能增大Si浓度起伏和加剧温度起伏。采用稀土镁硅球化剂处理球铁,尽管有足够的Mg残留量,但若不作孕育处理,则石墨基本不以球状析出,说明球化衰退主要是孕育衰退。尽管孕育效果与球化效果密切相关,然而保证球化的Mg和Re在铁水中的衰减速度是较慢的,而“回硫”现象对Mg和Re的消耗,则可在彻底扒渣时避免,这点更说明球化衰退主要是指孕育衰退。也进一步证明了孕育处理对球化过程起到重要的作用。

孕育处理时不宜采用一次性大量加入孕育剂的方式,应采用不间断、多次加入孕育剂,快速孕育,迅速浇注的方式。作为延缓球化严重衰退的补救措施,出铁后包内加浮硅“二次”孕育处理时Si的吸收率很不稳定(温度降低、开浇后铁水量变化),而且为了保证整个浇注过程的球化效果,必须加入大量浮硅才能满足铁水的吸收,剩余的浮硅都在浇注后同渣一起倒掉,造成原材料浪费,铸造成本增高,Si的最终成分控制也不稳定。所以“二次”孕育处理最好选用近似型内球化和孕育方面的快速处理工艺。但因型内球化和孕育需加过滤网,浇注时间长易粘结堵塞,造成铁水浇不进型内,铸件报废,所以不能推广应用。

4 喂线法孕育及球化处理新技术

喂线法孕育及球化处理新技术能够同时、快速有效、均匀不间断的进行球化和孕育处理。具体方法是在出铁水过程中用双孔喂丝机将厚度为0.35 mm~0.4 mm的稀土镁合金和直径为∅6 mm~∅21 mm的硅铁合金(带钢)包芯线以(80~120)m/min的速度喂入金属液中。用变频无极调速器调整喂线速度,根据原铁液中的含硫量调整喂线的长度,以保证球化和孕育质量。对10 t中频感应炉生产的EEMS11007-Ⅱ球铁件铁液在球化处理20 min后进行取样,检测发现球化级别为1~2级,表明球化处理效果良好,无明显球化衰退现象,保证了球化质量。孕育剂中的Si吸收率明显提高,球化剂和孕育剂用量明显降低,具体数据见表1。喂线法孕育和球化处理不仅实现了降本增效,还减少了球化处理烟雾,改善了劳动条件,既可用于中小件的球铁生产,也可用于较大的球铁件生产。

5 结论

采用喂线法孕育及球化处理新工艺,简化了球铁件的操作过程,减少了铁水温降,减少球化剂、孕育剂用量,大大降低原材料成本。同时球化和孕育时间大大缩短,球化质量稳定,能够满足较大型球铁件的球化、孕育工艺要求,可大大提高企业经济效益。

[1] 张承武.炼钢学.北京:冶金工业出版,1991.

[2] 高泽平,等.炉外精炼.北京:冶金工业出版,1996.