42CrMoA钢回转支撑圈热处理工艺改进研究

2012-09-25朱乾皓钱喜根

陈 洪 朱乾皓 钱喜根 范 禹 刘 烨

(1.江苏大学材料科学与工程学院,江苏212013;2.张家港海陆环形锻件有限公司,江苏215600)

风能作为一种清洁的可再生能源,蕴量巨大,全球的风能约为2.74×109MW,其中可利用的风能为2×107MW,比地球上可开发利用的水能总量还要大10倍,风力发电作为一项新兴产业正在蓬勃发展。42CrMoA回转支撑圈锻件是用于风电机组变浆距、偏航的部件。回转支撑圈锻件的热加工工艺、内在质量指标直接影响风电设备的安全运行和使用寿命。

某公司生产的一批42CrMoA回转支撑圈(图1)热处理后发现硬度偏高,而且内部晶粒较大,混晶严重。本文对原热处理工艺进行分析,提出改进措施,使锻件力学性能和晶粒度符合技术要求。

1 试验材料及要求

试验用材料是某钢厂生产的42CrMoA钢锭,采用的冶炼方法是电炉+炉外精炼+真空脱气。

当材料采购回来后,要对材料的化学成分、表面质量和力学性能进行检测,防止因材料的质量问题而影响后续的热加工。试验用材料的化学成分如表1所示。环锻件外径为1 101 mm,内径为980 mm,高86 mm,如图2所示。

图1 环锻件实物图Figure 1 Picture of ring forging

表1 42CrMoA钢的化学成分(质量分数,%)Table 1 Chemical composition of 42CrMoA steel(mass fraction,%)

图2 42CrMoA回转支撑圈简图Figure 2 Diagram of 42CrMoA rotary support ring

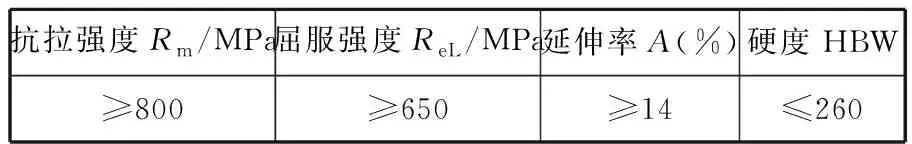

表2 环锻件的力学性能Table 2 Mechanical properties of ring forging

42CrMoA钢锻造加热保温温度为(1 250±20)℃, 始锻温度为1 150℃,终锻温度为900℃,锻造比≥4。热处理工艺采用的是850℃正火。热处理后环锻件技术要求如表2所示。

2 原热处理工艺存在的问题

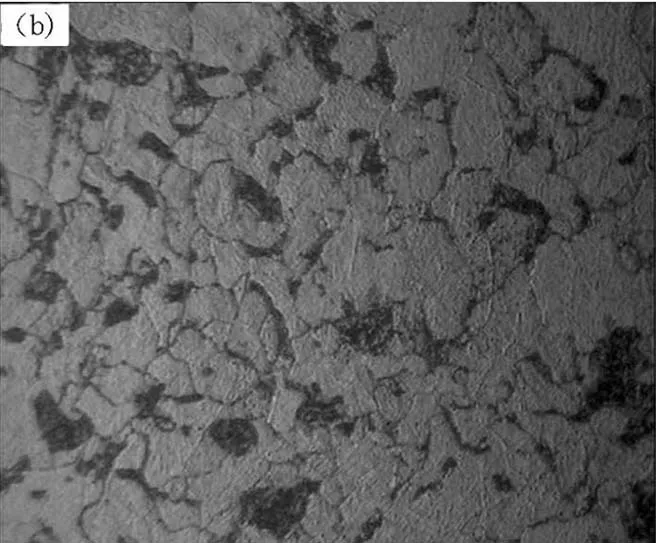

由于环锻件尺寸较大,使得原始钢锭尺寸也比较大,结晶过程缓慢,因而铸造组织异常粗大,在锻造时没有锻透,内部组织仍是原有的粗大组织,且在锻造过程中变形分布不均匀,使得锻件内部组织不均匀及存在较大的内应力。采用正火热处理方式可以消除上述缺陷。由Fe-C相图可知42CrMoA钢的临界点Ac3为780℃,考虑到钢中Cr、Mo元素的作用,将奥氏体化的加热温度定为850℃。某公司生产的一批42CrMoA回转支撑圈锻造后采用850℃正火热处理。热处理后进行硬度检测时,硬度高达300 HBW,不符合技术要求。进行超声检测时,端面探测发现环锻件存在着较严重的粗晶现象,表现为将探伤灵敏度调至∅2 mm后杂波高度达到或超过满屏高度,且二次波衰减严重甚至消失,无法进行正常检测。由于存在粗晶现象,对该批42CrMoA回转支撑圈锻件又进行了多次正火,使晶粒度达到了客户要求。而针对硬度较高这一情况,则是进行了多次回火,这就造成了大量能源的浪费,极大地降低了生产效率。在发现粗晶的端面处取样进行金相试验,金相照片如图3所示。从图3可以看出,金相组织是铁素体+珠光体+贝氏体,但是明显看出铁素体组织差异较大,晶粒大小不一,粗晶现象严重。

3 热处理工艺的改进

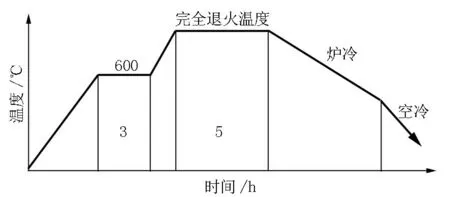

经过分析,决定把原正火热处理改为完全退火的热处理方式,这样既可以细化组织晶粒,又可以降低锻件的硬度,消除材料内部的残余应力。完全退火工艺图如图4所示。

图3 42CrMoA回转支撑圈的金相组织(500×)Figure 3 Microstructure pictures of 42CrMoA rotary support ring (500×)

图4 42CrMoA钢完全退火工艺示意图Figure 4 Schematic drawing of full annealing process of 42CrMoA steel

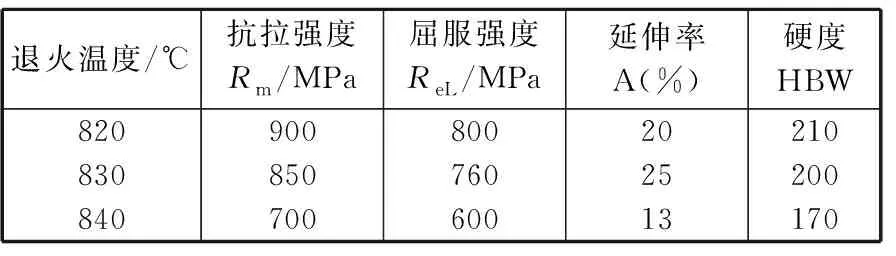

将亚共析钢加热至Ac3以上20~30℃,保温足够时间奥氏体化后,随炉缓慢冷却,从而得到接近平衡的组织,这种热处理工艺称为完全退火。所谓“完全”是指退火时钢的内部组织全部进行了重结晶,故完全退火也叫重结晶退火。由于42CrMoA钢的临界点Ac3为780℃,再加上钢中Cr、Mo元素的作用,故42CrMoA钢的完全退火温度可能为820~840℃。为了确定42CrMoA的退火温度,设计了一组试验,退火温度分别为820℃、830℃及840℃。试验结果如表3所示。

对比表2和表3可以看出,在820℃和830℃退火后,环锻件的力学性能都达到了客户的技术要求,而环锻件840℃退火后的力学性能低于客户的技术要求。在840℃退火时,由于退火温度过高,使得内部晶粒粗大,且部分铁素体呈网状析出,极大的降低了环锻件的力学性能。虽然通过合适的正火+回火工艺可以消除粗晶和网状铁素体,但这样就会浪费能源和降低生产效率。另外,只有820℃退火后的锻件晶粒度符合技术要求,故退火温度选择820℃。820℃退火后锻件的晶粒度如图5所示。

表3 完全退火后锻件的力学性能Table 3 Mechanical properties of forgings after full annealing

图5 820℃退火后锻件的晶粒度(100×)Figure 5 Grain sizes after annealing at 820 ℃ (100×)

4 结论

通过对回转支撑圈原正火热处理产生的问题进行分析提出用完全退火取代正火处理。试验结果表明:锻件在820℃完全退火后的力学性能及晶粒度都达到了技术要求。

[1] 吴桂潮,许晓静,王彬,等.完全退火态40Cr钢ECAP加工后的拉伸性能[J].金属铸锻焊技术.2010,9(39):16-18.

[2] 谢文新,李国忠,曹红福.热处理工艺对SAE8620H低碳齿轮钢带状组织的影响[J].特殊钢.2009,2(30):58-59.

[3] 杨慧,王玉峰,张奇志,等.42CrMo钢大锻件去氢退火节能新工艺的研究[J].兵器材料科学与工程.2002,11(25):41-42.