核电压力容器用SA-508-3-1钢的冶炼

2012-09-25薛永栋晋帅勇

薛永栋 晋帅勇 汪 勇 郭 彪

>(中信重工机械股份有限公司核电加氢研究所,河南471003)

中信重工积极拓展核电大型锻件生产领域,开展核电压力容器锻件用SA-508-3-1钢的生产工艺研究,生产的模拟件符合核岛锻件要求,并取得了国家核安全局颁发的核电压力容器核岛主设备锻件制造许可证。

1 SA-508-3-1锻件用钢技术条件要求

1.1 化学成分要求

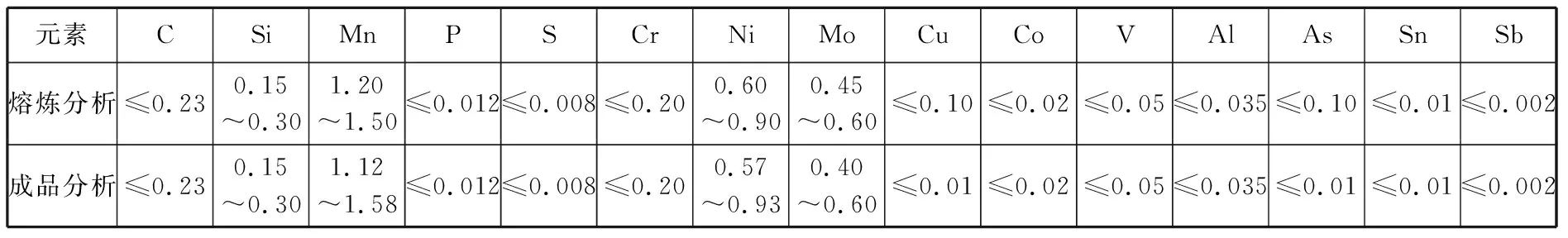

核电压力容器用SA-508-3-1钢的化学成分要求见表1。

1.2 力学性能要求

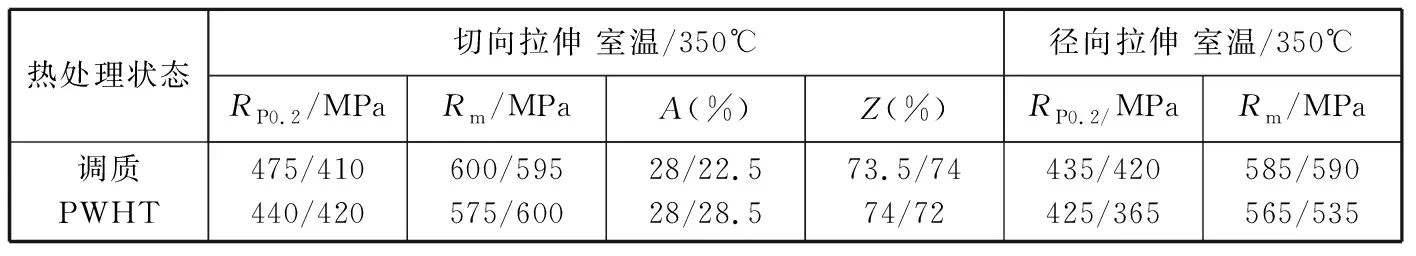

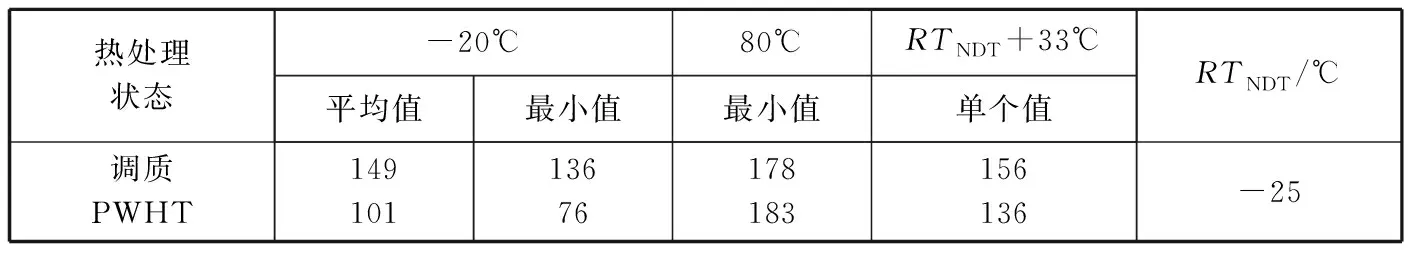

调质及模拟焊后热处理状态的主要力学性能应满足表2规定。

1.3 晶粒度及非金属夹杂物评级

锻件实际晶粒度要求评定结果为5级或更细。

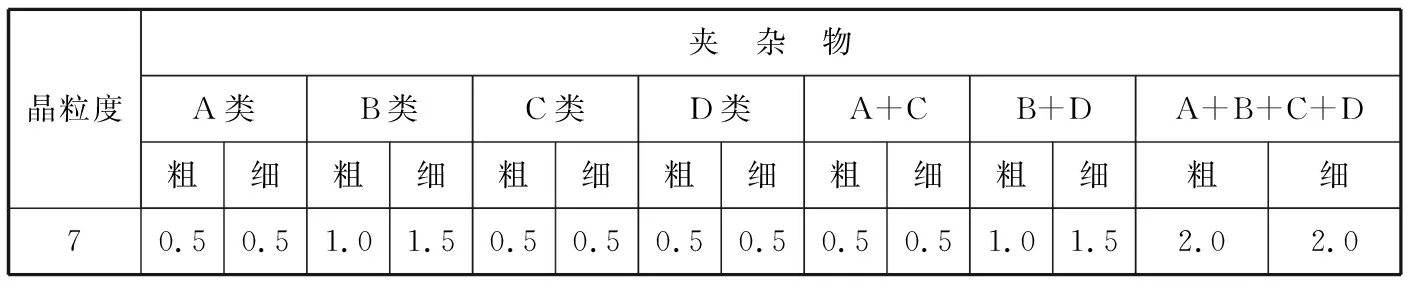

非金属夹杂物评级要求见表3。

其中A为硫化物类型,B为氧化铝类型,C为硅酸盐类型,D为球状氧化物类型。

2 冶炼技术难点

2.1 有害元素控制

核电压力容器SA-508-3-1锻件用钢要求严格控制钢中产生辐照脆性的P、S、Cu、Sn、As、Sb等元素[1],以及经辐照后产生放射性同位素的Co元素。由于这些有害元素在冶炼过程中大部分无法去除,因此须从冶炼原材料环节降低有害元素含量,采用一般的废钢铁料难以满足要求。

表1 SA-508-3-1的化学成分(质量分数,%)Table 1 Chemical composition of SA-508-3-1 steel (mass fraction,%)

表2 SA-508-3-1锻件力学性能要求Table 2 Mechanical properties requirements of SA-508-3-1 steel forging

表3 非金属夹杂物评级要求Table 3 Classification requirements of non-metallic inclusion

2.2 保证较好的力学性能

核电压力容器用钢力学性能要求严格,尤其是参考无塑性转变温度(RTNDT)要求在-20℃以下,即要求在低温下有良好的韧性。合理控制钢中[N]/[Al]细化晶粒,可明显提高低温冲击韧性[2],但是极为活泼的Al在炼钢温度下极易氧化,冶炼控制[N]/[Al]比较困难。

2.3 保证钢的洁净度

核电压力容器用钢严格的检测要求、极低的非金属夹杂物评级和高指标的力学性能对钢的洁净度提出了极高要求。

3 冶炼工艺过程及控制措施

3.1 工艺路线

综合考虑核电压力容器用钢冶炼的难点以及本公司实际生产能力,采用目前非常成熟的双真空冶炼工艺。其工艺过程为:EBT初炼—LF精炼—VD—VC,即采用EBT电炉初炼钢水无渣出钢,然后转至LF精炼及真空脱气处理,最后进行真空浇注。

3.2 精选炉料

为保证将残余有害元素控制在尽可能低的范围,采用含P、S、Cu、Sn、As、Sb、Co等有害元素低的核电专用废钢、生铁及专用铁合金,确保熔清时钢中Cu、Sn、As、Sb、V、Co、B满足技术条件要求。

3.3 EBT初炼钢水

EBT电炉初炼钢水,炉底加大石灰配入量,以利于增加初期渣的碱度及渣量,在温度较低时提前造高碱度炉渣,充分发挥脱磷的作用,通过多次换渣操作,将磷脱到0.002%以下。保证合适的配碳量,采用吹氧操作促进C-O反应,以利于去除气体及促进夹杂物上浮。EBT出钢时严禁氧化渣进入钢包。

3.4 LF精炼及真空处理

EBT出钢时加入铝块以快速预脱氧及造铝渣,分批加入渣料,采用铝粉、硅钙粉进行扩散脱氧,造高铝渣深度脱硫。精确控制合金加入量,使成分达到目标值,准确调整[N]/[Al],使成品钢中氮和铝的比值尽量接近0.5[3]。最后调整完合金的时间距离LF出钢时间应大于5 min,保证夹杂物充分上浮。真空处理时保证工作压力低于60 Pa,有效时间不少于15 min,根据液面翻腾情况调整氩气流量。

3.5 真空浇注

采用塞杆吹氩进行真空浇注,促使钢流扩散,增大钢液与真空的接触面积,使扩散钢流中的氧进一步和碳发生反应,降低钢中氧含量、氢含量。钢流滴落后夹杂物浮在钢水表面,能够有效降低钢中夹杂物含量,达到洁净钢要求。

4 研制结果

经过周密的组织和严格的操作,成功制造了包括模拟件在内的核电压力容器锻件。经超声波检测和整体表面磁粉检测均未发现可记录缺陷,部分产品已经交付用户。

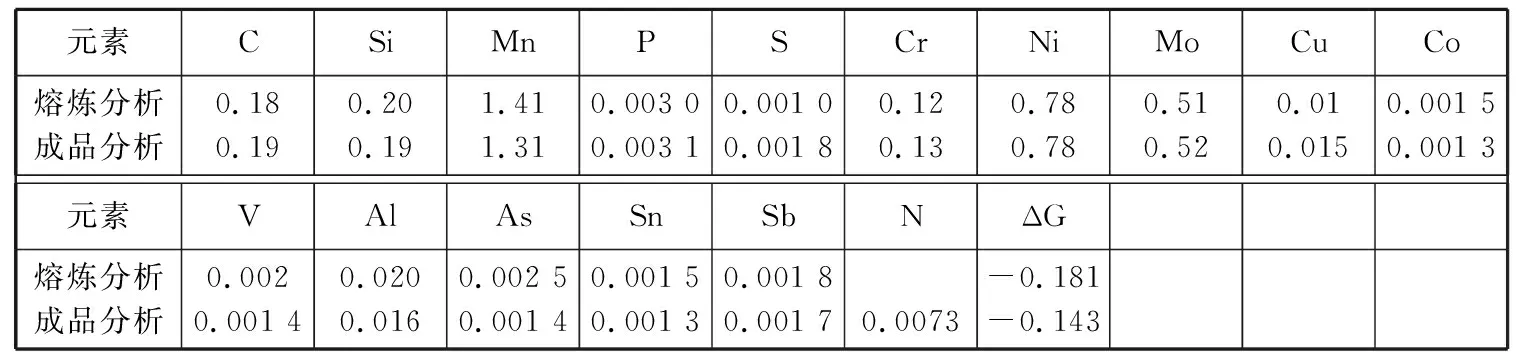

模拟件采用85 t钢锭锻造成蒸汽发生器内部构件支承法兰。模拟件化学成分、力学性能、晶粒度及夹杂物评级见表4~7。

从表4和表7的结果看,我公司生产的模拟件化学成分控制精确,熔炼和成品再热裂纹敏感系数ΔG均小于-0.1。锻件成品中P、S、As、Sb、Cu、Co、B等有害元素含量极低,钢中氢及氧的含量也很低,达到了很高的洁净度。晶粒度及夹杂物评级达到核电压力容器锻件要求。

从表2和表5、表6看出模拟件力学性能远远高于技术条件要求。在取得核电压力容器核岛主设备锻件制造许可证后,通过微调合金成分,交付用户的核电压力容器锻件力学性能又超过模拟件,RTNDT最低达到-50℃,远优于-20℃要求。

表4 核电压力容器模拟件化学成分(质量分数,%)Table 4 Chemical composition of nuclear plant reactor pressure vessel simulation specimen (mass fraction,%)

表5 核电压力容器模拟件调质及模拟焊后热处理状态(PWHT)拉伸性能Table 5 The tensile property of nuclear plant reactor pressure vessel simulation specimen at the situations of quenching and tempering as well as PWHT

表6 核电压力容器模拟件调质及PWHT状态Akv冲击性能和RTNDTTable 6 Akv impact property and RTNDT of nuclear plant reactor pressure vessel simulation specimen at the situations of quenching and tempering as well as PWHT

表7 核电压力容器模拟件晶粒度及夹杂物评级Table 7 Classification requirements for grain size and inclusion of nuclear plant reactor pressure vessel simulation specimen

5 结论

(1)通过选用核电专用原材料,保证了钢中As、Sb、Cu、Co、B等有害元素的低含量,钢中P达到0.004%以下,S达到0.002%以下,合金元素控制精确。

(2)通过调整钢中氮和铝含量,保证成品钢中[N]/[Al]比值接近0.5,以形成AlN,降低钢的原始晶粒度,同时改善低温冲击韧性。

(3)中信重工目前已生产出核电压力容器锻件钢锭近20支,生产的锻件各项性能均满足核电压力容器技术条件及客户的要求。

[1] 赵林, 金东国,等. 核电压力容器用钢的冶炼. 一重技术, 1997,71:6.

[2] 胡本芙, 卜勇, 等. N/Al比值对A508-3钢的组织和性能的影响. 钢铁, 1999(1): 39-43.

[3] 薛永栋, 贺强, 等. 核电锻件用钢SA-508-3-1低温冲击性能不合格原因分析与对策. 大型铸锻件, 2011(6): 28-29.