铝土矿选矿尾矿酸法提铝除铁实验研究

2012-09-23童秋桃朱高远

童秋桃,朱高远,肖 奇

(中南大学资源加工与生物工程学院,湖南长沙 410083)

·冶 金·

铝土矿选矿尾矿酸法提铝除铁实验研究

童秋桃,朱高远,肖 奇

(中南大学资源加工与生物工程学院,湖南长沙 410083)

采用黄钾铁矾法,对铝土矿选矿尾矿酸法提铝后的高铁硫酸铝溶液进行了除铁实验,考察了亚铁离子的氧化条件、除铁反应的pH、时间、温度、晶种等因素对除铁效果的影响,确定了黄钾铁矾法除铁的最佳工艺条件为:先将高铁硫酸铝溶液在温度为30℃,双氧水用量为100 ml/L,时间为5 min的条件下氧化处理,然后在温度为95℃,pH=2,晶种用量为10 g/L,反应时间为180 min的条件下反应除铁。此条件下溶液的除铁率为95%,铝损失15%,溶液微黄。

铝土矿;硫酸铝;黄钾铁矾法;除铁

铝土矿是生产氧化铝的主要原料,是铝工业快速发展的基础。铝土矿的大量开采必然导致尾矿的大量囤积,例如,一个产量为60万t氧化铝企业,每年需消耗铝土矿150万t,同时产生33万t尾矿[1]。尾矿的粘性低,遇雨水便成稀泥,不仅堆放困难,还占用大片土地,污染环境。于是,人们开始研究尾矿资源的再利用,如利用铝土矿尾矿制备陶瓷泡沫材料[2]、聚合硫酸铝铁[3]、微晶玻璃[4]、复合吸水材料[5]、碱激发胶凝材料[6]等,这不仅是环境保护的要求,也是企业持续发展的关键和难点。

在我国优质铝土矿面临枯竭、国内氧化铝需求量不断快速增长的今天,从铝土矿尾矿中提取氧化铝,不仅可以扩展尾矿的综合利用途径,也为铝业生产开拓了一条取之不尽的矿物资源。结合这类铝土矿尾矿的物理化学特点,通过焙烧活化、浸泡溶出,将铝转变为硫酸铝溶液,再从溶液中提取氧化铝的工艺路线来回收其中的铝。与碱法提铝相比,酸法提铝最明显的优点就是产品中几乎不含硅,缺点就是铁含量偏高,导致产品颜色发黄,性能降低。因此,为了制取高纯度的氧化铝,预先将硫酸铝溶液中的铁除去就显得极为重要。

目前,硫酸铝溶液除铁方法研究比较多的主要有高锰酸钾法[7]、重结晶法、亚铁氰化钾/铁氰化钾法、有机络合物法和有机溶剂萃取法[8]等。黄钾铁矾法自从上世纪60年代被成功试验以来,已广泛地应用于铜、锌等有色金属的冶炼中,并取得了巨大的成功,但在含铝溶液中的研究应用较少。本试验即使用黄钾铁矾法,对含铁硫酸铝溶液进行除铁,探索此方法在铝铁溶液体系中应用的可行性。

1 原 理

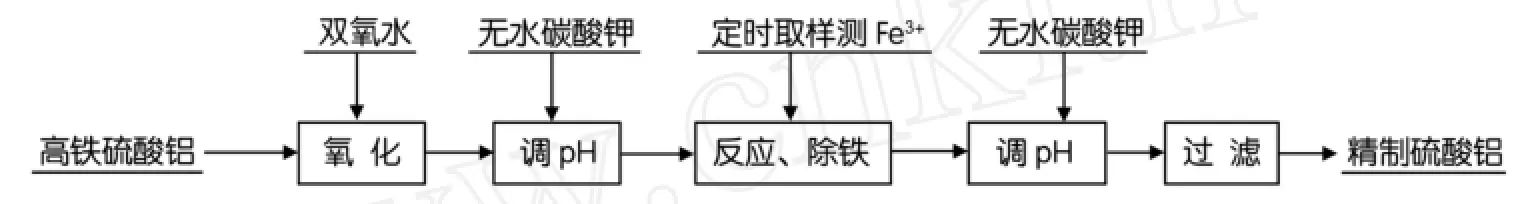

黄钾铁矾法是一种常压除铁的方法,即在较高的温度和有碱金属或氨离子存在的条件下,从弱酸性硫酸盐溶液中缓慢地形成碱式硫酸钾、钠、铵等复盐沉淀物。该沉淀物非常稳定,溶解度很低,易于沉降过滤和洗涤,反应方程如下:

其中X+表示K+、Na+、NH4+等离子。铁矾沉淀的生成,受酸度、温度、时间、晶种以及溶液中各组分浓度的影响[9]。

2 实 验

2.1 仪器与试剂

主要实验仪器设备与试剂:

分光光度计:UV2600,尤尼科(上海)仪器有限公司生产。

pH计:雷磁pHS-25,上海精密仪器有限公司生产。

30%过氧化氢:长沙市湘科精细化工厂生产, AR。无水碳酸钾:长沙市湘科精细化工厂生产,AR。盐酸邻菲罗啉:天津市化学试剂研究所生产, AR。

磺基水杨酸:天津市恒兴化学试剂制造有限公司生产,AR。

铬天青S:天津市登科化学试剂有限公司生产, AR。

高铁硫酸铝溶液:铝土矿尾矿经焙烧、酸浸后制取,其中含Fe2+:1 232 mg/L,Fe3+:7 363 mg/L, Al3+:18.9 g/L。

2.2 实验方法

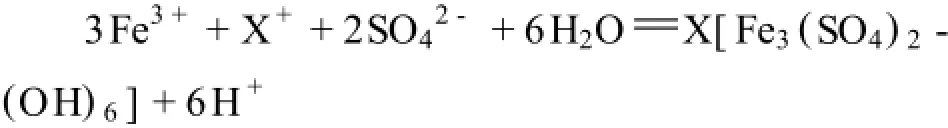

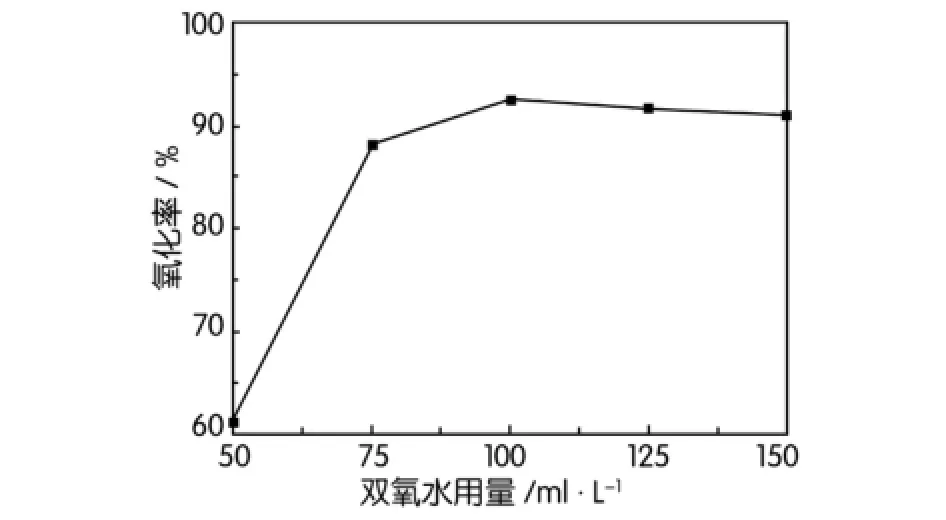

移取一定量的硫酸铝溶液于烧杯中,加入双氧水,搅拌,使溶液中的亚铁全部氧化,然后加入无水碳酸钾,调节溶液的pH。待溶液pH稳定后,将溶液转入锥形瓶中,加入适量晶种,水浴,磁力搅拌,反应。在反应过程中定时取样测量Fe3+浓度,根据Fe3+浓度变化量加入适量的无水碳酸钾调节溶液的pH。反应结束后,根据离子浓度计算除铁率和铝损失率,计算公式为:

其中C1为反应前离子浓度,C2为反应后离子浓度,反应前后溶液体积不变。实验工艺流程如图1所示。

图1 实验工艺流程

2.3 分析与测试

采用盐酸邻菲罗啉分光光度法测定Fe2+含量;采用磺基水杨酸法测定Fe3+含量;采用铬天青S分光光度法测定Al3+含量。

3 结果与讨论

3.1 Fe2+的氧化

滤液中含有一定比例的亚铁,从黄钾铁矾法除铁原理可知,溶液中的铁必须是三价的,因此在除铁前要对溶液中的亚铁离子进行氧化。25℃时, Fe3+/Fe2+电对的标准还原电位为+0.77 V,相对于其他金属的电极电位来说正值很大,因此三价铁离子易于被还原,而二价铁离子较难被氧化。理论上凡标准还原电位高于0.77 V的物质都可以作为二价铁离子的氧化剂,但从电位与浓度关系的公式可知,随着氧化过程的进行,溶液中三价铁离子逐渐增多,二价铁离子逐渐减少,相应的电位值也增高,因此选用的氧化剂标准电位应远高于0.77 V。常用的电位高于1 V的氧化剂有双氧水(1.77 V),过硫酸盐(高于1.8 V)等。本实验选用过氧化氢作为氧化剂,考察了氧化剂的用量、氧化时间及温度对亚铁氧化的影响。

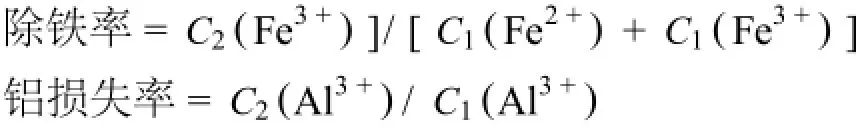

3.1.1 氧化剂用量的影响

氧化剂用量对除铁效果的影响比较关键。用量太小,除铁率低,达不到理想的氧化效果,用量太大,则造成浪费,导致成本过高。在实验温度为90℃,反应时间为2 h的条件下,在每升溶液中加入不同量的双氧水,考察双氧水用量对亚铁离子的氧化效果,结果如图2所示。从图2曲线可以看出,亚铁离子的氧化率随着双氧水用量的增加先增大,然后缓慢减小,在双氧水用量为100 ml/L溶液时,氧化效果最好。

图2 氧化剂用量对氧化效果的影响

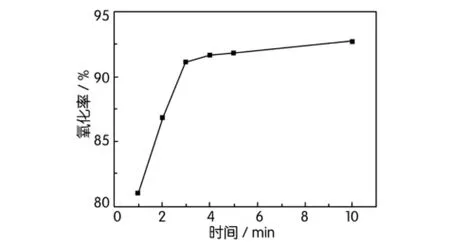

3.1.2 氧化时间的影响

当温度为90℃时,往一定量的硫酸铝溶液中加入100 ml/L的双氧水,在不同的时间取样检测溶液中亚铁离子含量,计算其氧化率,考察时间对氧化效果的影响看,结果如图3所示。从图3可以看出,在反应的起始阶段,氧化速率很快。经过5 min后,氧化率就已达到94%,其后反应便趋于平缓。延长时间至10 min,氧化率几乎没有变化,因此氧化时间选择5 min比较合适。

图3 时间对氧化效果的影响

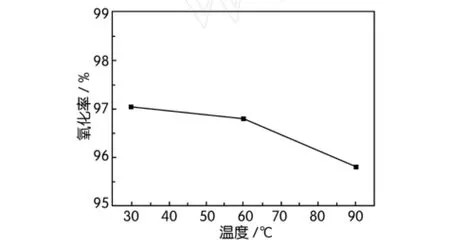

3.1.3 氧化温度的影响

当双氧水用量为100 ml/L,反应时间为5 min时,控制反应在不同的温度条件下进行,考察温度对亚铁离子氧化效果的影响,结果如图4所示。从图4曲线可以看出,温度越高,亚铁离子的氧化率越低,因此较低的温度有利于反应的进行。这是因为在较高的温度下,双氧水容易分解,导致了氧化率的降低。

图4 温度对氧化效果的影响

3.2 黄钾铁矾法除铁

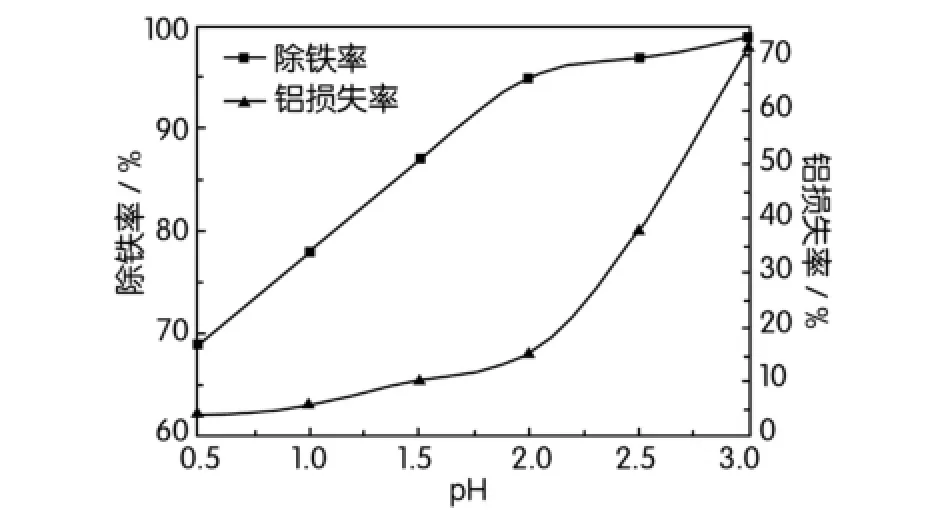

3.2.1 pH值对除铁效果的影响

在温度为95℃,搅拌速率为300 r/min,晶种加入量为10 g/L,反应时间为180 min的条件下,仅改变溶液的pH值,考察pH对溶液除铁率和铝损失率的影响,结果如图5所示。

图5 pH对除铁效果的影响

从图5曲线可以看出,pH值对溶液除铁有很大的影响,pH值升高,除铁率增大。从文献[10]可知,溶液中Fe3+的浓度与H2SO4的浓度关系,理论上应满足CFe3+/CH2SO4=0.004,因此要使溶液中的Fe3+达到比较低的水平,就得同时降低H2SO4的浓度。另外,黄钾铁矾在形成过程中产生大量酸,酸度增高将降低铁的沉淀量和速率。因此在反应过程中必须缓慢加入中和剂,调节pH值,使溶液除铁率达到比较高的水平。但是,提高溶液的pH也导致铝损失率的提高,因此选择pH为2.0时较合适,此时除铁率达到95%,铝的损失率为15%左右。

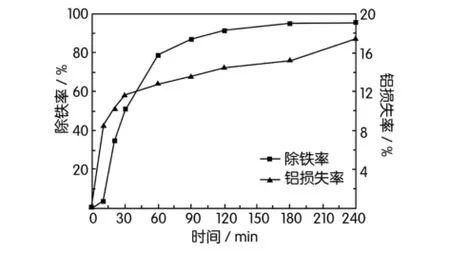

3.2.2 时间对除铁效果的影响

在温度为95℃,搅拌速率为300 r/min,晶种加入量为10 g/L,溶液pH=2.0的条件下,仅改变反应的时间,考察时间对溶液除铁率和铝损失率的影响,结果如图6所示。从图6曲线可以看出,随着时间的延长,除铁率不断上升,同时铝的损失率也增加。综合考虑铁的去除率和铝的回收率,确定反应的最佳时间为180 min。

图6 时间对除铁效果的影响

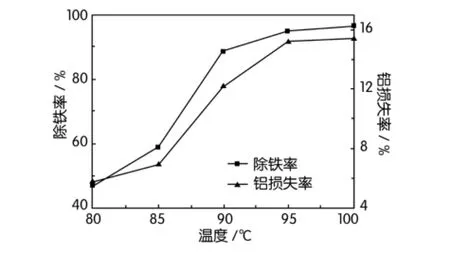

3.2.3 温度对除铁效果的影响

黄钾铁矾在较低的温度也能形成,只是形成速度比较慢,例如在25℃的条件下,通常需要几个月的时间。在酸性溶液中,黄钾铁矾的溶解度随着温度的上升而急剧减小,因此温度升高,不仅加快了黄钾铁法的生成,而且有利于沉淀的过滤。在溶液pH =2.0,晶种加入量为10 g/L,搅拌速率为300 r/min的条件下,仅改变反应的温度,考察温度对溶液的除铁率和铝损失率的影响,结果如图7所示。从图7曲线可知,温度在95℃比较合适。

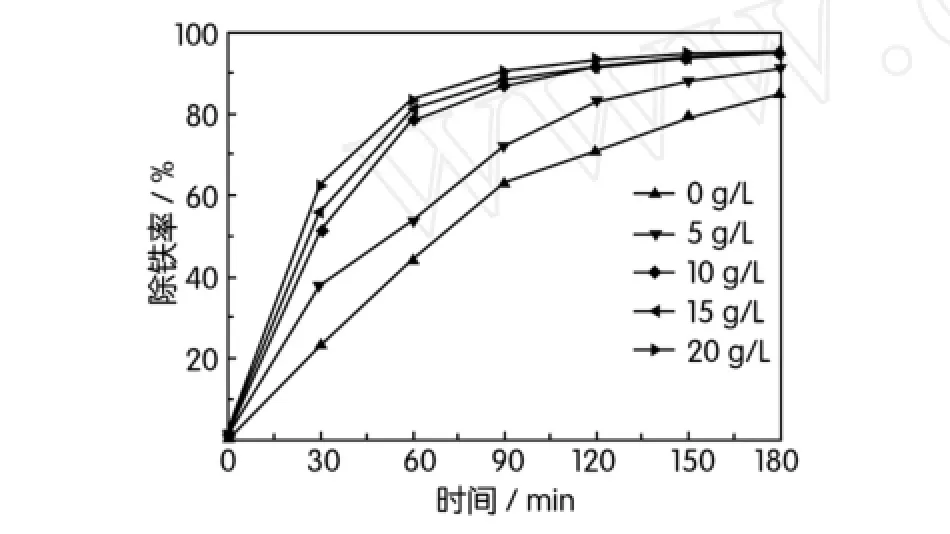

3.2.4 晶种对除铁效果的影响

图7 温度对除铁效果的影响

在温度为95℃,搅拌速率为300 r/min,溶液pH=2.0,反应时间为180 min的条件下,仅改变晶种的用量,考察其对反应的影响,结果如图8所示。从图8曲线可知,添加晶种,加快了铁矾的形成速率,提高了除铁率。当晶种用量达到10 g/L是,继续增加晶种用量,对铁矾形成速率的影响减小,对溶液最终的Fe3+浓度影响也不大,因此晶种的加入量为10 g/L比较合适。

图8 晶种对除铁效果的影响

事实上,铁矾的沉淀是一个新相生成过程,晶种、所用试剂的纯度及容器壁状态等对铁矾沉淀都会有影响。在低温、高酸、低三价铁离子和碱离子浓度的溶液中沉矾除铁,铁矾生成的化学反应很慢。J.E.Dutriza[11]等人通过实验确认了晶种对黄铵铁矾和黄钠铁矾沉淀速率的有益影响,表明初始沉淀速率随晶种存在数量的增加呈线性增加。为了使晶种悬浮,只需进行最低速度的搅拌即可,更高的搅拌速度没有更积极的作用。另外,有晶种存在与无晶种存在的情况相比,黄钠铁矾沉淀时的pH和温度范围更低[12]。晶种的存在加速了黄钾铁矾在整个pH值和温度范围内的初始沉淀速率。

4 结 论

1.双氧水能对含铁硫酸铝溶液中的亚铁离子进行有效氧化,氧化的最佳实验条件为:温度30℃,双氧水用量为100 ml/L,氧化反应时间为5 min。此条件下亚铁氧化率能达到97.2%。

2.黄钾铁矾法能有效去除含铁硫酸铝溶液中的铁,但也存在着除铁率越高,则铝损失率也越高的缺点。实验结果表明,在95℃时,调节溶液的pH为2左右,通过加入10 g/L的晶种,搅拌速率为300 r/min的条件下反应180 min,能使溶液中的铁减少95%,同时铝损失15%左右。反应后的溶液呈微黄色。

[1] 左林举.铝土矿选矿尾矿再利用的研究[J].轻金属,2010, (6):14-17.

[2] 陆占清,夏举佩,张召述,等.铝土矿选尾矿制备低温陶瓷泡沫材料工艺研究[J].硅酸盐通报,2010,(5):1 133-1 138.

[3] 黄自力,陈治华.铝土矿浮选尾矿制备聚合硫酸铝铁的研究[J].金属矿山,2010,(10):176-180.

[4] 杨会智,陈昌平,孙洪巍,等.铝土矿尾矿微晶玻璃研制[J].矿业研究与开发,2007,(6):48-49.

[5] 王建立,王怀德,黄健.铝土矿选尾矿制备复合吸水材料的研究[J].轻金属,2004,(3):7-9.

[6] 叶家元,钟卫华,张文生,等.铝土矿选尾矿制备碱激发胶凝材料的性能[J].水泥,2010,(6):57.

[7] 吴建宁,蔡会武,郭红梅,等.从含铁硫酸铝中除铁[J].湿法冶金,2005,(3):155-158.

[8] 刘铭,周雍茂.用N235-TBP混合体系从硫酸盐溶液中协同萃取除铁[J].中国有色金属学报,2005,(10):1648-1654.

[9] 邹学功.黄钾铁矾除铁理论分析[J].冶金丛刊,1998,(6):18 -20.

[10] 陈家镛,于淑秋,伍志春.湿法冶金中铁的分离与应用[M].北京:冶金工业出版社,1991.

[11] Dutriza J E.The effect of seeding on the rate of precipitation of ammonium jarosite and sodium jarosite[J].Hydrometallurgy, 1996,(42):293-312.

[12] 张丽霞.晶种对黄钾铁矾铵和黄钾铁矾钠沉淀速率的影响[J].湿法冶金,1997,(2):69.

Abstract:The process of removing iron from high-iron aluminum sulfate was studied using jarosite,the influence of Fe2+oxidation condition,pH,time,temperature,seed on removing iron were reserched.The obtained optimum conditions were that using 100 ml/L H2O2to oxidate 5 minites in 30 degree,then add 4 g/L seed and react for 180 minite in pH=2 at 95 degree.The result show that iron removing rate was 95%with the aluminum losed 15%.The solution is yellowish and the iron content is 360 mg/L.

Key words:bauxite;aluminum sulfate;jarosite;iron removing

The Study of Extracting Alumium and Removing Iron from Bauxite Tailings by Acid Method

TONG Qiu-tao,ZHU Gao-yuan,XIAO Qi

(School of Minerals Processing&Bioengineering,Central South University,Changsha410083,China)

TF8

A

1003-5540(2012)01-0021-04

2011-12-03

广东省教育部产学研结合项目(2009B090300132)

童秋桃(1988-),男,硕士研究生,主要从事矿物材料的研究。