WPS在成形管生产过程中的运用

2018-03-06李杰赵丹甘林

李杰,赵丹,甘林

(安徽江淮汽车集团股份有限公司,安徽 合肥 230022)

前言

管线路就如同汽车的血管一样,连接着汽车的各种功能件,对汽车的正常运行有至关重要的作用。管线路的布置也是一个汽车企业整体实力的一种体现,合理的布置给人一种美的感受。为保证布置合理,会大量的使用成形管。

成形管设计参数表为各控制点的坐标,因各控制点是各段中心线的交点,并不是处于实物上的点,检测比较困难,只能借助专用夹具才能进行检测。

1 成形管生产过程

本文主要讨论的成形管生产过程为设计、制造、质检三部分。

1.1 成形管的设计过程简介

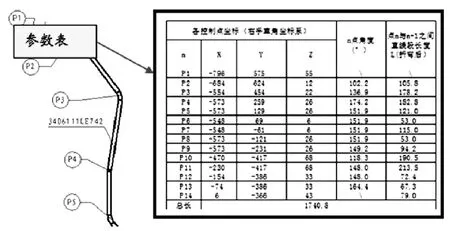

在完成成形管走向设计之后,将成形管各控制点的坐标测量出来,做成参数表用于指导生产与质检,成形管示意图与参数表如下图1所示。

图1 成形管示意图与参数表

1.2 成形管的生产过程简介

以成形钢管为例,供应商接到图纸之后,将成形管参数表中的数据输入到自动弯管机系统里,生产人员按照要求将管毛坯安装到指定位置,自动弯管机即进行自动折弯,完成成形管生产。

1.3 成形管的质检过程与存在问题

将成形管安装到专用质检夹具上,当各检测点贴合时,该成形管质检合格。一套夹具只能检测一种成形管,由于夹具投入成本较高,在量比较小时投入夹具,会造成零部件成本高等问题。

由于各点的坐标是成形管在坐标系中的一个特定的位置下测量生成的,且各点为虚拟点,并非成形管实体上的点,所以没有夹具的情况下,即使使用三坐标仪也不能进行成形管检测。

1.4 成形管质检问题的解决方案

通过分析,成形管质检困难的主要原因是检测对象为各控制点坐标,各控制点为虚拟的点不便于测量,如果把检测对象由虚拟对象转化成实体对象,即可利用简单的测量工具进行检测。

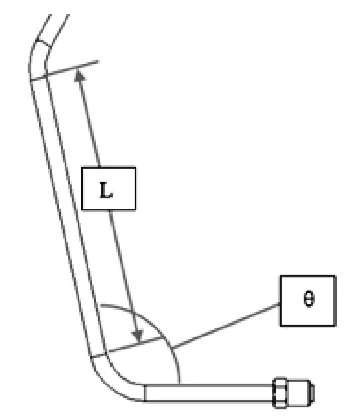

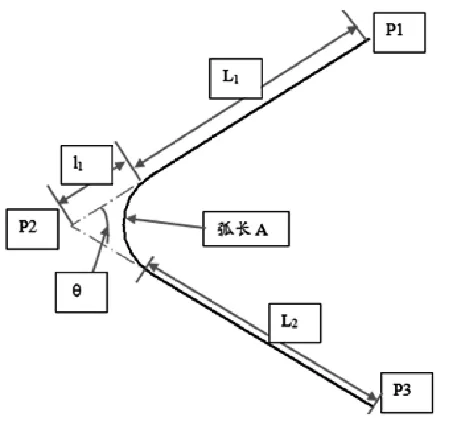

具体的解决方案是将检测对象由各控制点坐标转化为各直线段长度L与各控制点处两直线段的夹角θ,成形管检测对象示意图如下图2所示,转化后的成形管参数表如下图3所示(与图1不是同一个零部件)。

图2 转化后的成形管质检对象

图3 成形管参数表

2 成形管检测参数的计算

成形管检测参数可以通过三维软件直接测量,但工作量大,出现错误后不容易检查。因为我公司现使用的二维软件为SE,该软件可与WPS表格工具集成,所以,我们可以利用WPS表格工具的计算功能,自动生成成形管检测参数。

成形管检测参数计算模型如下图4所示。

图4 成形管检测参数计算模型

已知 P1、P2、P3点坐标,折弯半径为 R。计算折弯后直线段长度L1、夹角θ、总长L。

2.1 夹角θ的计算

理论依据:向量内积=|向量1|×|向量2|×cos(向量的夹角)

则

其中P2P1*P2P3为向量P2P1与向量P2P3的内积,|P2P1|与|P2P1|为向量的模。

2.2 折弯损失l1的计算

2.3 折弯后两点之间直线段长度L1的计算

理论依据:折弯后两点之间直线段长度=两点的距离-折弯损失。

|P1P2|为P1P2向量的模,l1、l2为线段两端的折弯损失,当线段为两个末端的线段时,有一个折弯损失为 0,例如此处l2为 0。

2.4 弧长A的计算

2.5 总长L的计算

以上各参数的计算不需要解方程,所以均可以使用WPS的计算功能自动实现。

3 WPS表格计算的实际应用

第一步,完成成形管的三维设计,如下图5所示:

图5 成形管三维数模

第二步、按顺序自动生成个点坐标,如下图6所示:

图6 利用三维软件自动生成的各点坐标

第三步、将各点坐标复制粘贴到成形管参数表中,并设置好小数点后有效位数,如下图7所示:

图7 将坐标复制粘贴到WPS做成的参数表中

第四步、对比计算的总长与通过三维软件测量的总长,确认坐标点输入无错误,如下图8所示:

图8 测量的成形管总长

第五步、隐藏参数表不需要在图纸中显示的内容,将参数表复制粘贴到SE图纸中,如下图9所示:

图9 SE零件图中显示的成形管参数表

第六步、完善零部件图纸其它信息,则成形管的设计过程完成。

4 结论

通过案例表明,利用 WPS表格的计算功能,可以自动实现成形管检测参数的计算,在增加了成形管检测参数的同时,没有增加设计人员工作量,而且通过两种方法得到总长进行对比,还可以实现设计人员自检,提高设计准确性。

将虚拟的检测对象转化为实体的检测对象这种思路,还可以运用到其它零部件的检测过程当中。

[1] 百度百科baike.baidu.com“向量运算”.

[2] JAC《管线路设计方法》JAC内部资料.

[3] JAC《弯管机作业指导卡》JAC内部资料.

[4] JAC《安全件检验指导书》JAC内部资料.