高压变频调速在主抽风机同步电机上的应用

2012-09-22

(济南钢铁集团公司 炼铁厂烧结自动化部,山东 济南 250101)

1 引言

在2009年前,对于大功率同步电机(5 600kW等级),比如炼铁烧结工序的主抽同步电机,使用国产高压变频器的还没有成功先例。决定因素有2个:1)变频器的主要元器件质量;2)针对同步电机的控制,要求变频器有完善的功能和关键技术。

济钢炼铁厂大烧结区域由1台320m2烧结机和1台400m2烧结机组成。两烧结机分别对应2台烧结主抽风机,各配套2台同步电机,电机功率分别为5 600kW,7 500kW,都是10kV电压等级。其中,400m2烧结机于2009年9月投产,主抽风机调速设计为高压变频调速,投用至今;320m2烧结机于2005年9月投产,投产初期,主抽风机通过使用挡板调节开度大小来控制风量,启动同步电机采用液阻软启动方式,2010年进行了高压变频改造,投用至今。7 500kW同步电机变频调速为国产品牌于大功率同步电机变频调速的首次应用,5 600kW同步电机变频调速为国内同等级同步电机的首次改造。两处变频调速的应用都极具代表性。

2 应用

2.1 7 500kW同步电机变频应用方案

整个系统由2台高压变频器、11台高压开关柜、2台电抗器柜、2台励磁柜组成。其主回路图如图1所示。在图1中,QF1~QF11为高压开关柜,TF1,TF2为高压变频器,M1,M2为2台同步电机。

图1 7 500kW主抽同步电机主回路图Fig.1 Main circuit of 7 500kW synchronous motor for exhaust fan

实现功能如下:TF1可以拖动M1变频运行;TF2可以拖动M2变频运行;TF1可以拖动M2变频运行;TF2可以拖动M1变频运行;当变频运行的电机运行至50Hz时,可以切换至工频运行。2套变频器的控制由独立的1台协调控制柜实现。

2.2 5 600kW同步电机变频应用方案

2.2.1 改造前

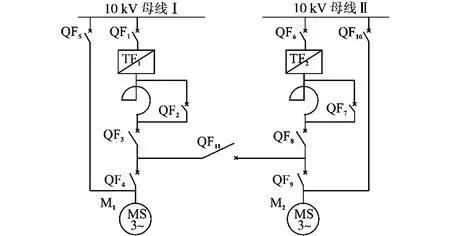

改造前同步电机的启动采取液阻软启动方式,通过调节挡板开度来控制风量大小。改造前的主回路图如图2所示。

图2 5 600kW主抽同步电机改造前主回路图Fig.2 Main circuit of 5 600kW synchronous motor for exhaust fan before rebuild

2.2.2 改造后

改造后,保留原液阻软启动装置及原高压柜,加上变频器的进线高压柜、出线高压柜、旁路高压柜以及励磁柜,构成新的高压一次系统,改造后的主回路图如图3所示。

实现功能如下:一般情况下使用高压变频器TF1和TF2完成同步电机的启动、停止和转速调节,同步电机工作在变频状态;当某台变频器检修或者故障情况下,使用原有液阻软启动器完成同步电机启动,同步电机工作在工频状态。2台同步电机的启停包括变频器的控制由1台独立的协调控制柜完成。

图3 5 600kW主抽同步电机改造后主回路图Fig.3 Main circuit of 5 600kW synchronous motor for exhaust fan after rebuild

2.3 高压变频调速系统结构

高压变频器本身采用市场上成熟的单元串联多电平拓扑结构,由移相变压器柜、功率单元柜和控制柜组成。为协调各高压柜动作、励磁柜的投切、高压变频器控制以及高压变频器附属冷却设施等的工作,设置了协调控制柜(PLC柜),以实现系统功能。这样,由高压开关柜、高压变频器、协调控制柜、励磁系统、冷却系统组成了整个高压变频调速系统。

由于两处应用1个为新建项目,1个为改造项目,对应的同步电机功率不同,所以方案不同,高压变频器系统结构必定有所区别。系统组成的确定来源于现场实际和具体的应用方案,这里只是提供参考。

2.4 应用分析

2.4.1 产品质量

目前国内外流行的高压变频器多为功率单元串联多电平结构,每个功率单元通过控制IGBT的工作状态,输出PWM电压波形,多个功率单元移相串联,电压叠加,完成变压变频功能。功率单元的内部元器件的质量是变频器应用选型首先应该考虑的问题。

2.4.2 关键技术

三相电压的中心点漂移技术。当某个功率单元故障时,变频器旁路此故障功率单元,同时,将三相电压的中心点进行漂移,以保证三相输出电压对称。中心点漂移后,相位角调整,输出电压对称,能维持生产,可减少突然停机造成的损失。此技术也是保证质量的一个方法。

同步投切技术。在变频器输出能力足够的情况下,利用电压跟踪和锁相技术,将变频器输出电压参考电网电压进行幅值、频率、相位的同期后,由变频器和工频电网同时向负载并联供电,并根据工况投切过程的需要,完成负载在变频器和工频电网间的转移,最终使负载独立工作在工频或变频运行状态。此技术为各种方案设计提供了支持。

不同于异步电机,同步电机的变频控制,还需要解决以下问题:启动整步问题,旋转启动中需要磁场位置识别,励磁的给定方式和自动调节问题以及故障保护下的紧急灭磁等。都需要高压变频器具有先进的技术进行解决。

2.4.3 系统稳定

主抽风机的稳定运行直接决定着烧结的正常生产,所以系统的稳定是第1位的。不论是7 500 kW主抽同步电机的变频设计还是5 600kW主抽同步电机变频改造,在变频器质量可靠和技术成熟的基础上,都从系统稳定方面做了详细的考虑:7 500kW主抽同步电机变频应用中,一台变频器出现问题,另一台变频器可将频率提至50 Hz,将同步电机甩入工频运行,然后用此变频器对原故障变频器拖动的同步电机进行控制;5 600 kW主抽同步电机变频改造中,保留了液阻软启动装置作为备用工频手段,当一台变频器出现问题时,由变频控制切换为工频控制。通过这些设计,保证了整个系统的稳定可靠。

2.4.4 附属设施

区别于异步电机,同步电机有油站、空水冷等附属设施,同步电机变频调速应用前后,这些附属设施都需要相应改造,以适应不同工况。而随着高压变频器功率的加大,冷却问题显得愈加突出,冷却效果直接影响着变频器的稳定。根据我厂实际,采取空水冷系统,相对于其他冷却方式,这种方式更加稳定可靠。

2.4.5 管理模式

随着国家节能减排工作的深入进行,一种新的财务管理方法—— 合同能源管理被不断推广。合同能源管理(EMC),就是专业的节能服务公司通过能源服务合同为客户企业提供能源诊断、方案设计、技术选择、项目融资、设备采购、安装调试、运行维护、人员培训、节能量监测、节能量跟踪等一整套系统的财务管理方法。不用资金投入,即可完成节能技术改造;合同期内,支付全部来自项目效益;合同结束后,节能设备和全部节能效益归企业;EMC为企业承担技术风险和经济风险。本文的两处变频调速应用都采取EMC模式。

3 应用效果及结论

3.1 调速

变频调速是真正意义上的无级调速,与传统的同步电机启动方式相比,变频启动对电网的冲击几乎可以忽略不计。改变传统的风门调节风量方式,由控制频率来完成风量调节,控制更加精确。

3.2 功能

同步电机应用变频调速,使整个主抽系统更加稳定可靠,功能更加完善,如实现了“飞车”启动功能,即同步电机在旋转过程未停稳的情况下启动;使工/变频的自由切换成为可能。大大减少了停机时间。

3.3 节能

无疑,主抽同步电机相对其它风机来说,有着更大的节能空间。应用变频调速,风门调节风量方式变为调节频率(转速)方式,节能效果显著。以5 600kW同步电机为例,改造前后应用数据见表1。

表1 5 600kW同步电机改造前后参数对比表Tab.1 Parameters contrast about rebuild of 5 600kW synchronous motor

由表1数据可以看出,电机利用效率、功率因数显著提高;根据监测数据各次谐波电流均小于国家标准规定的谐波电流,电压畸变率<3%;节电率达22%;年节电约1 800万kW·h,节能效果显著。

主抽同步电机有着广阔的节能空间,随着高压变频器质量和技术的不断提高,国产变频器应用于同步电机的案例将越来越多,仅以济钢炼铁厂应用为例,为同步电机的变频调速应用提供参考。

[1]袁立新.关于烧结主抽风机节能及同步或异步电机变频调速[J].烧结球团,2010,35(2):10-13.

[2]王静.高压大中型风机调速节能浅析[J].攀钢技术,2002,25(3):104-107.

[3]李长利,叶正文,陈海宗,等.济钢第二炼铁厂烧结除尘风机电气节能改造[J].河南冶金,2009,17(2):32-35.