电子封装与焊接质量的超声显微检测技术*

2012-09-19刘中柱徐春广郭祥辉赵新玉

刘中柱,徐春广,郭祥辉,赵新玉,杨 柳

(1.北京理工大学先进加工技术国防重点学科实验室,北京 100081;2.中北大学机械工程与自动化学院,太原 030051)

1 引言

在电子器件封装过程中,由于材料和工艺因素的不可控而不可避免的会产生微缺陷,例如分层、微裂纹、空洞等;这些缺陷开始并不一定影响到电子器件的电性能,有的也能顺利通过电或逻辑性能测试,但是在使用过程中,随着环境温度湿度变化以及电子器件的热和电磁效应,这些缺陷在热循环、电磁以及应力场的共同作用下不断扩展和演化,而且热应力及温度循环会引起电子封装内部更多的缺陷、损伤的出现和演化,在电子封装内部缺陷附近产生热场不均衡和热应力集中,从而造成缺陷进一步扩展,导致电子封装的热扩散能力进一步降低,出现微焊点的热疲劳断裂、引线断裂、硅片裂纹和封装爆裂等多种失效缺陷,完整性下降,最终导致电子器件性能失效。

此外,封装好的电子元器件需要安装到与之连接的印刷电路板上才能正常工作,除了早期的DIP式封装外,BGA、FLIP等封装形式都需要通过焊接的形式把电子封装上的引脚与印刷电路板上的导线进行连接。由于焊锡的不均匀等工艺的原因,在实际中有时会出现虚焊或相邻引脚焊锡相连的情况,这些都会导致电子器件的工作不正常。

为提高电子系统的可靠性,应及时发现这些电子封装中的各种物理结构缺陷以及焊接中出现的质量问题,这就要求对其进行有效的无损检测。由于电子封装的内部结构尺度微小、层状结构组成复杂、引脚的间距很小,这对无损检测提出了新的要求,尤其是横向和纵向分辨率[1,2]。X射线透射技术是半导体行业的一种常用无损检测方法,主要用于检测内部引线断裂和金属化层断裂等缺陷,但其需要额外的防护装置,且对微小裂纹和分层缺陷不敏感[3],这限制了它的应用。

超声显微镜(Scanning Acoustic Microscopy,SAM)由于具有能检测芯片内部结构、对分层缺陷敏感,不需要辐射防护等优点,在电子封装检测领域得到了广泛的应用[4]。

超声显微镜(Scanning Acoustic Microscopy,SAM)是一种新型的无损检测技术,它利用聚焦高频超声(通常频率为10MHz~2GHz),对被测材料表面、亚表面及其内部一定深度内的细微结构进行显微成像。该技术提供了一种能穿透不透明材料,对被测材料内部一定深度内的细微结构扫查成像,进而发现材料内部结构缺陷,并可以研究材料内部结构性能的方法和手段。通常,超声显微镜的分辨能力主要与超声频率有关。因此,通过提高超声波频率可以提高分辨率,但由于材料声衰减与声频率的平方相关,频率越高,声衰减越大,导致穿透深度迅速下降,故在材料内部的实际检测中,10MHz~100MHz的频率最常用[5]。

由于电子封装结构一般具有较为平整的表面,非常适合超声显微镜检测,可以有效检测电子封装结构的多种缺陷,如材料内部的杂质颗粒、夹杂物和沉淀物、内部裂纹、分层缺陷、空洞、气泡和孔隙等。所以,超声显微镜对检测电子封装结构的完整性具有独特的优势,是研究电子封装结构完整性的有效工具[3,5~7]。

为此,我们采用高速数据采集卡、高频超声聚焦换能器、宽频脉冲收发仪与高精度运动系统,研发了一套实用的超声显微系统。该系统提供了多种成像方式,能进行全时域波形采集和存储,可在只进行一次扫查过程的情况下,查看电子封装结构内任意深度的C扫描图像。该超声显微镜系统的精度和功能能够满足实际的检测需求,相比商业产品成本低廉。

2 超声显微镜原理

自第一台超声显微镜问世以来,超声显微检测技术得到了长足的进步,在电子、医学、材料等领域得到了广泛的应用,很多新型的超声显微镜都被开发了出来,并有了大量的改进,但它们的基本原理仍是相同的,即用超声换能器产生的高频聚焦声束检测试样。

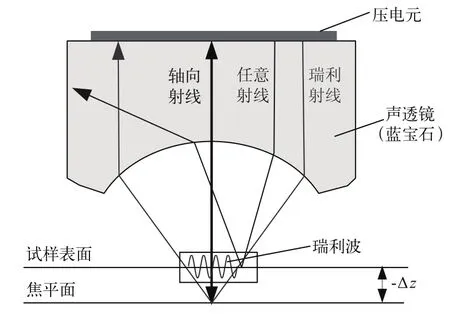

高频聚焦超声换能器产生通常由压电薄膜(含薄膜电极)、声透镜、声阻抗匹配层以及散射吸收层组成,如图1所示。压电薄膜通常由氧化锌溅射到蓝宝石表面上已镀好的金膜形成,当电压加到压电薄膜上时便产生高频平面超声,平面超声波经过蓝宝石等衰减系数小的声透镜内传播,在到达声透镜凹面处后,按折射定律发生折射形成球面波,再经过水的传播会聚到试样的某一点上,在该过程中,水为声传播媒介,将从声波透镜发出的高频声波传送到试样处;经试样反射的超声波仍然沿同样的路径返回,在压电换能器处被转换为电信号,该反射电信号再通过阻抗变化和驱动放大后进入接收电路,经过模数转换后形成数字信息,用于后续的信号和图像处理。实际操作过程上,试样上任一点反射信号都是通过上述过程获得的,利用扫描装置和工作台驱动机构可分别沿水平方向和垂直方向对声波透镜和试样进行扫描控制,从而能够给出二维的超声图像。

超声显微镜的分辨率主要由蓝宝石透镜和所用耦合剂的折射率来决定。折射率是两种材料中纵波声速的比值,如耦合剂为蒸馏水的话,折射率n=11.2/1.5≈7.5,远大于相似的光学系统,因此声束几乎会被聚焦到一个点上,这就是超声显微镜具有高分辨率的原因[2]。

此外,当声透镜凹面的张角较大时,如果试样表面置于高频聚焦换能器的散焦区域时,则会在试样表面和近表面一个声波波长厚度内激发出表面波(Surface Acoustic Waves,SAW),通常称为瑞利波。瑞利波对表面介质的不均匀性非常敏感,因此可用来检测表层的微小裂纹、孔洞和分层缺陷。

图1 高频聚焦超声换能器结构示意图

通常,对被测器件的超声显微检测有B扫描和C扫描等多种成像方式。B扫描是一种沿垂直截面成像的工作方式,C扫描是一种对平行于探测面,特定深度的内部结构进行成像的工作方式。在C扫描模式下,通过选择适当的频率、透镜和聚焦深度,可对集成电路内部特定层面的结构进行显微成像分析。C扫描是超声显微镜的一种主要工作模式,因此采用这种模式的超声显微镜常被称为C扫超声显微镜(C-SAM)。

3 研制的超声显微镜系统

3.1 超声显微镜的组成

本超声显微镜主要由工控机、运动控制系统,高频脉冲激励源,高频数据采集系统和高频超声聚焦换能器探头等部分组成,其结构框图如图2所示。其中运动控制和数据采集系统的作用及选型如下:

(1)运动控制系统

运动控制系统由运动控制卡、电机驱动器、电源和电机组成。工作时,计算机根据用户指令,经计算后给运动控制卡发送控制指令,包括速度、位置信息,通过电机驱动器驱动电机,带动高频超声聚焦换能器移动。

本系统中采用高精度运动控制卡来控制电机,可支持直流、交流伺服电机、步进电机和直线电机,并可接收编码器信号。对于扫查轴选用直线伺服电机配以光栅尺,直线电机具有定位精度高、运动平稳等特点,分辨率为0.1μm。对于索引轴及Z轴则选用步进电机配合精密滚珠丝杠传动,步进电机具有成本低、易于控制、精度较高等优点,其分辨率为0.5μm。图3所示为运动轴和放置试样的水槽。

图2 超声显微镜的硬件结构框图

图3 超声显微扫查系统的运动轴和水槽

(2)数据采集系统

数据采集系统由脉冲收发仪、AD卡和高频聚焦换能器探头组成。计算机发送控制指令给脉冲收发仪,脉冲收发仪发出指定频率的脉冲信号给发射探头,发射探头将脉冲信号转化为指定频率的超声波,声波经过被测物体后被接收探头接收,转化为电信号由脉冲收发仪接收并传递给AD卡,AD卡采集信号并进行处理后传递给计算机。

本系统中选用的脉冲收发仪的通频带分别为200MHz和500MHz。因超声显微系统要求使用高频换能器,故数据采集卡要具有足够高的采样频率。此处选用的高速数据采集卡,其最高采样频率可达4GHz。

3.2 超声显微镜的软件设计

(1)软件总体设计

超声显微镜要充分发挥性能,实现高精度的扫查功能,还需要相应完善的控制软件来支持。在软件设计上,系统主要包括运动控制、信号处理、图像显示和参数设置等模块,能对各个坐标轴的定位及运动进行精确控制,同时接收直线电机上光栅尺的反馈脉冲,控制高频数据采集卡采集高频探头接收到的超声回波信号,然后对数据进行处理并成像,从而实现对试样内部结构的检测。

由于系统选用的高速数据采集卡提供的开发包是基于微软.NET框架的,因此本系统的开发环境也基于微软的.NET框架,选择的开发工具为Visual C#。C#从C和C++演变而来,是一种简单、现代、类型安全和面向对象的语言,它同时具有Visual Basic的易用性、高性能以及C++的低级内存访问性。程序通过动态链接库与硬件相连接,通过调用动态链接库提供的API函数来驱动硬件动作。

超声显微镜系统的运行界面如图4所示,图中为使用20MHz超声聚焦换能器对一块电子封装芯片内部结构扫查的运行界面。

图4 超声显微镜系统的运行界面

(2)全波数据采集与存储

为了便于对超声显微检测数据进行后期处理与分析,软件实现了全时域波形(简称全波)数据采集与存储功能。

在超声显微检测中,由于采用的超声换能器均为高频聚焦探头,AD采样频率很高;同时,超声显微检测系统要求的扫查精度也很高,这些因素导致在扫查过程中产生的数据量很大,很难实现全波数据的采集与存储。一些商业化的超声显微镜产品也没有提供此功能,仅能存储数据闸门内的参数,这满足不了后期数据处理分析的需要。

通过精心设置扫查参数和软件的程序控制,便能实现全波数据采集和存储功能。有了全波采集的超声信号数据后,可以很方便地对其进行分析成像。例如,可以在只进行一次扫查过程的情况下,显示任意深度的C扫图像,显示任意位置的横向和纵向剖面图像(B扫)、3D成像等,这些操作在没有提供全波采集功能的系统上需要重新进行多次扫查才能完成,甚至难以完成。

图5所示为应用采集到的全波超声显微信号数据,对电子封装内部结构不同位置的C扫成像图。图中箭头左侧为A扫波形信号,右侧为对应数据闸门位置的C扫图像。图中从上到下,数据闸门(A扫波形中的白色双横线)在时间轴上的位置依次右移,即C扫成像的位置逐渐加深。从图中可看出不同深度下电子封装内部结构的变化。

图5 不同深度的C扫图

(3)成像方法

超声显微扫查时,如B扫描、C扫描,需要把扫查结果直观地显示出来,这就涉及到超声成像。软件在设计时提供了多种成像方法以及灰度和彩色着色模式。对于常用的C扫描模式,提供了正/负向峰值成像、最大峰值成像、峰-峰值成像、ToF(Time of Flight,声时)成像等成像方法,同时还提出了频域成像的方法。

系统接收到的超声信号包括很多不同的频率成分,传统峰值成像方式使用的峰值是各种频率成分平均后的结果,这导致成像的边缘比较模糊。为改善此问题,可以选取某一具体频率成分的峰值进行成像,从而提高成像分辨率。本系统提出了一种频域成像方法,首先对超声显微C模式扫描中的A扫描信号进行全波采集,然后对时域上的闸门数据进行FFT变换,用频谱中对应于超声换能器中心频率的频率成分来成像。图6所示为传统峰值成像和频域成像的对比图,实验结果表明频域成像比峰值成像具有更好的分辨率,能展现一些传统成像方式不能显示的细节。

图6 两种成像方法的对比图

3.3 超声显微镜的系统指标

研发的超声显微镜具有较高的精度和性能,其系统指标参数如表1所示。

表1 超声显微镜的系统指标

4 电子封装与焊接质量的检测实验

为测试系统的检测能力,在本超声显微镜系统上对一些试件结构进行了一些检测实验。实验选用的超声换能器为20MHz~100MHz频率范围的超声高频聚焦换能器,试样放置于换能器的焦柱范围之内;耦合剂为水,室温环境。

图7所示为对某电子封装结构进行检测的C扫成像图,图7(a)为初始的电子封装的扫查图,图中可清晰地分辨出内部芯片、衬垫及引线等结构;图7(b)为经过若干次热冲击后的电子封装扫查图,从图中可以明显的看出,经过若干次热冲击后内部引线处出现一条裂纹(图中上方画圈处),右侧还出现了分层缺陷(图中右下方画圈处),由于分层缺陷产生了很强的超声波反射。

在焊接质量的检测实验中,作者人工制造了一些缺陷来进行检测,如图8(a)所示,首先把一个双列直插式芯片的引脚折弯,然后把芯片一侧的引脚(图中画圈处)焊接在印刷电路板上,焊接时使用不同的焊锡量。

当把时间闸门设置在电路板表面时,对该芯片引脚焊接处的C扫描结果如图8(b)所示。当焊点处存在孔洞时,会在孔洞的交界面产生较强的反射回波,从而导致扫查图中对应部位较周围“亮”,因此从图中可见最右侧引脚的焊接质量最差,几乎完全虚焊。

图7 某封装结构热冲击前后的C扫成像结果

图8 焊接质量的检测实验

5 总结

电子封装的内部结构尺度微小、层状结构组成复杂、引脚的间距很小,传统的无损检测方法很难检测出来,而超声显微技术能够较好地进行检测。

本文结合超声显微技术原理,采用高速数据采集卡、高频超声聚焦换能器、脉冲收发仪和高精度的电机运动系统,研发了一套超声显微镜系统。该系统具有造价相对低廉、精度高、功能基本完善的特点,提供了多种成像方法,拥有全波采集与存储功能,可用于电子封装结构与焊接质量的检测,也可用于其他领域细微缺陷的检测,具有一定的推广应用价值。

[1]Briggs A,Kolosov O.Acoustic Microscopy[M].New York: Oxford University Press,2009.

[2]Fassbender S U,Kraemer K.Acoustic microscopy a powerful tool to inspect microstructures of electronic devices[C].2003.

[3]姚立新.超声扫描检测技术在半导体封装中的应用[J].半导体技术(增刊), 2010,35(7):176-179.

[4]Ma L,Bao S,Lv D,et al.Application of C-mode Scanning Acoustic Microscopy in Packaging[Z].2007:1-6.

[5]吴时红,何双起.超声显微检测技术的应用研究[J].无损检测,2007,(5): 278-279.

[6]Barth M,Schubert F,Koehler B.Where x-ray imaging fails-delamination,crack,and micro-pore detection using ultrasonic reflection tomography in a scanning acoustic microscope[C].Dresden,2008.

[7]Sutor A,Winkler G,Bischoff G.Scanning acoustic microscopy for non-destructive tests of electronic components[J].Electron Technology,2006,37/38(7):1-4.