WSI Polycide工艺的研究

2012-09-19朱赛宁聂圆燕陈海峰

朱赛宁,聂圆燕,陈海峰

(中国电子科技集团公司第58研究所,江苏 无锡 214035)

1 引言

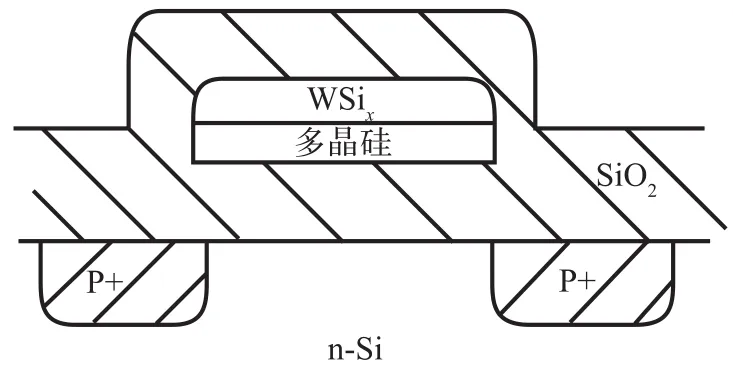

在MOS集成电路中,通常采用多晶硅作为栅电极及互连材料,它决定了特征尺寸。但随着集成度的迅速提高,器件尺寸按比例缩小,线条越来越窄(≤1μm),节深越来越浅(<200nm),使得目前用作栅电极和互连的多晶硅薄层电阻大大增加,引起电路功耗和噪声增加,限制了集成电路的速度。特别是在存储器电路生产中,比如DRAM、FLASH和SRAM器件工艺过程中,需要降低多晶硅栅的电阻率从而提高器件的速度[1]。而多晶硅电阻率相对较高(33Ω/方~55Ω/方),所以在相关器件的制造中,可以通过在多晶硅上淀积一层WSI并经退火工艺后形成的Polycide复合栅结构来改进多晶硅栅的电阻率(Polycide结构如图1所示)。可以使薄膜电阻降低一个数量级,从而能降低电阻压降和R-C持续时间。有人对多晶硅化物和多晶硅器件性能进行了比较[2],结果发现,多晶硅化物结构兼备了SiO2-多晶硅及与硅化物互连的优点,同时又降低了表面薄层电阻和接触电阻,使之既具备多晶硅栅的稳定可靠特性,又具备硅化物的高电导率特性,从而具有较好的工艺兼容性,所以得到了广泛采用。

图1 Polycide复合栅结构示意图

但是在实际的工艺生产中,WSI膜层容易出现剥落、圆斑及色差等异常情况,严重的剥落会对后续工艺带来颗粒、沾污,进而影响产品的成品率[3]。因此,研究WSI薄膜脱落的影响因素以及相应的解决措施具有重要意义。本文主要研究了WSI Polycide工艺流程中各种因素对WSI膜层的影响,并寻求WSI Polycide工艺相关的最优化条件。

2 原理

本文用Precision 5000设备淀积硅化钨膜层,采用WF6-SiH4-H2反应体系,这是因为WF6具有很低的沸点19.5℃,与H2及SiH4的反应温度低,使用方便,而且用WF6体系淀积具有非常好的选择性[4]。薄膜的化学组分主要依赖于反应气体的流量比及淀积温度,主要反应为:WF6+ SiH4→WF6+SiF4+H2,反应温度400℃。

3 实验

样品制备的常规流程如下:硅片通过氧化生长12.5nm栅氧SiO2,然后用LPCVD设备生长350nm多晶,再进行清洗后淀积一层150nm的WSI,然后炉管退火后进行多晶掺杂、多晶光刻、多晶腐蚀形成电路图形,接着进行RTA退火及N+推结后进行Spacer淀积、致密、腐蚀、氧化等工艺流程,最后通过显微镜镜检观察形貌。

但是在实际的生产过程中,通过显微镜镜检,发现产品片在做完Spacer氧化后硅片表面出现了不同程度的WSI剥落、色斑、圆斑等异常情况,针对这种现象,需要进行实验来优化WSI工艺,达到最优效果。

由于在通常的工艺制造中,薄膜上很强的局部应力可能会造成衬底变形,甚至高的膜应力会导致开裂和分层,膜应力还可在衬底传递硅缺陷,进而导致可靠性问题[5]。而WSI膜层的应力为109数量级,且退火会使应力进一步变大,考虑到可能是应力的原因导致WSI膜层剥落、开裂,我们通过FLX5400应力仪薄层应力测量设备来测量这种形变。通过分析由于薄膜淀积造成的衬底曲率半径(翘曲度)变化来进行应力测试。

对WSI膜层应力产生影响的主要有三个因素:

(1)WSI前清洗步骤;

(2)WSI淀积后炉管退火温度;

(3)在WSI淀积后再淀积一层Cap Layer介质层,即淀积一层薄SiO2层,因为SiO2膜层应力为-109数量级,在一定程度上能缓解WSI膜层造成的高应力。

通过改变这些因素中的工艺条件进行整个Polycide工艺流程,测试各个工序后硅片膜层的应力及翘曲度变化,最后在Spacer氧化后通过显微镜镜检观察硅片表面形貌。

4 结果与讨论

4.1 WSI淀积前清洗对WSI的影响

本工艺线正常的清洗步骤为:10︰1HF漂SiO2→3#液→1#液→2#液清洗,目的是为了使WSI淀积前硅片表面光滑,无有机物、无机物、金属及其他颗粒、沾污。另取一片做对比的圆片,在常规清洗后再加一步反溅,目的是去除硅片表面的自然氧化层。

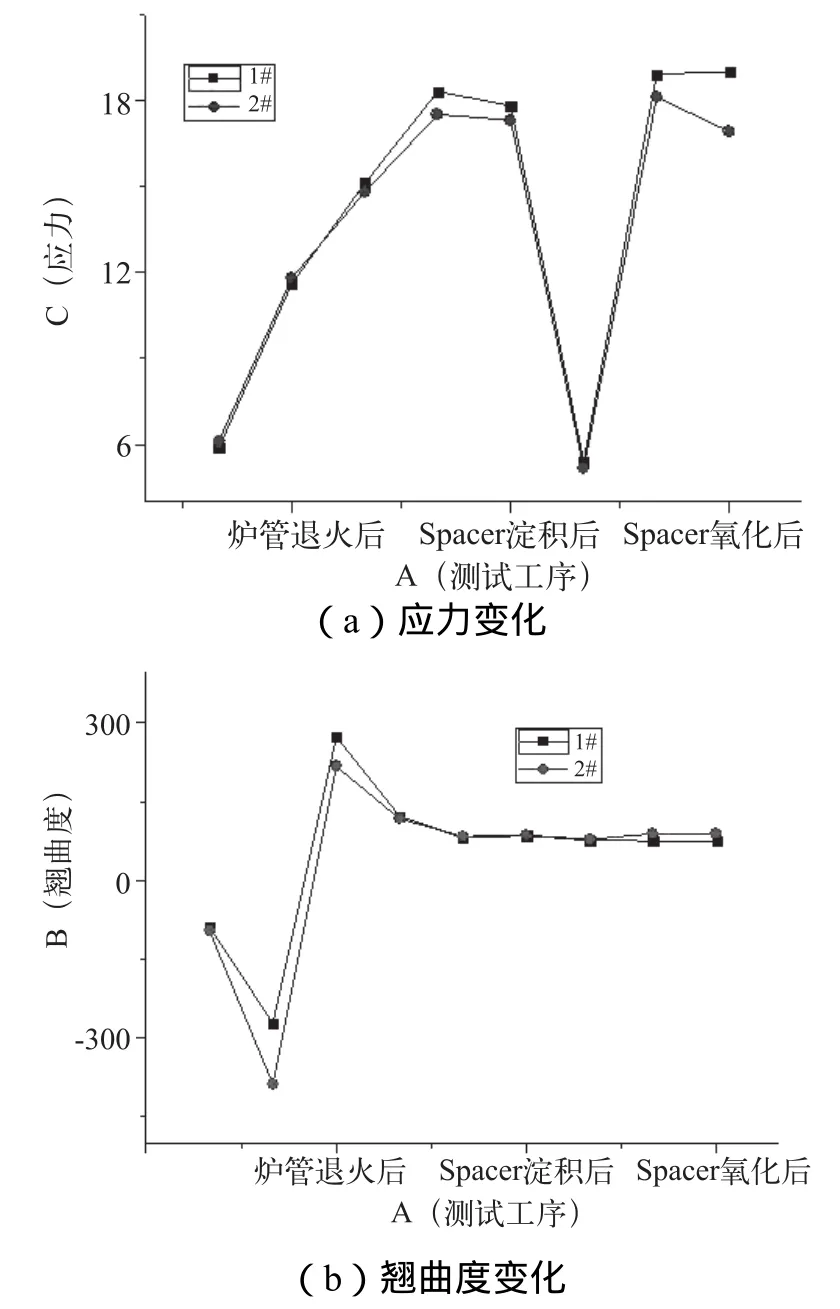

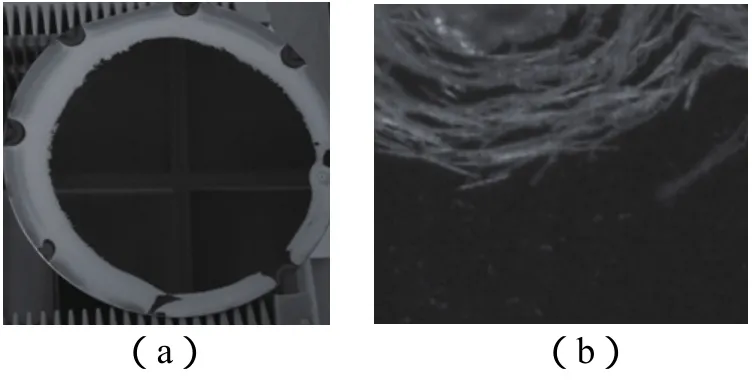

图2给出了WSI淀积前正常清洗和加反溅的应力变化和翘曲度变化的趋势,其中1#片正常清洗,2#片加反溅。从图中看出,在整个工艺过程中,炉管退火前后的圆片翘曲度变化最大,圆片的应力先上升后下降(Spacer致密后最小),且标准清洗工艺和反溅工艺的圆片之间的应力差别不大。但是,加反溅的2#圆片Spacer氧化后出现了严重的剥落情况。图3为加反溅的2#圆片Spacer氧化后的图片,其中图3(a)为表观图片,可以看到圆片的边缘一圈明显异常,呈现白色剥落状;图3(b)为显微镜镜检照片,图中白色丝状物为剥落翘起的WSI层。

图2 WSI淀积前正常清洗和加反溅的变化

4.2 淀积后炉管退火温度对WSI膜层应力的影响

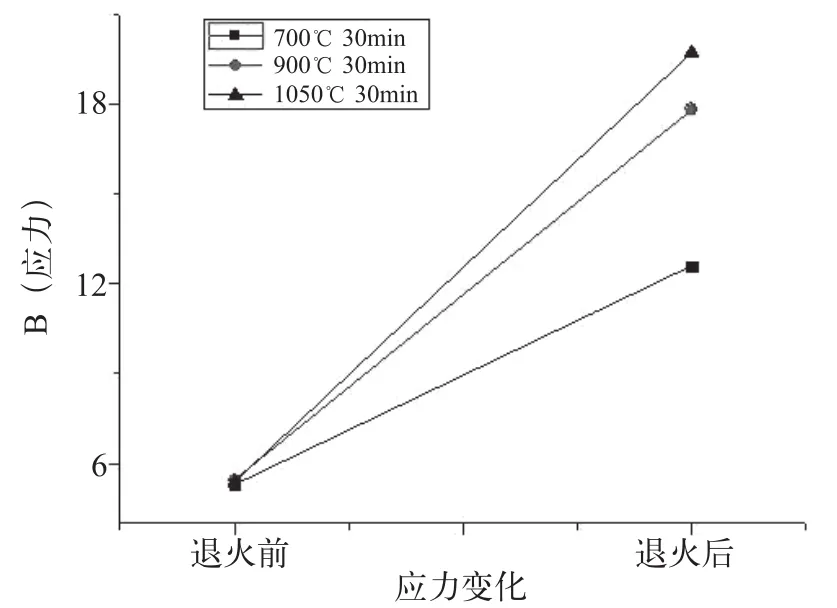

退火温度从700℃/30min改至900℃/30min和1050℃/30min,硅片应力的改变差别较大。从图4我们可以看到随着退火温度变高,退火前后应力变化就越大,到1050℃/30min退火条件时剥落已非常严重,影响后续工艺的进行。

4.3 Cap Layer层对WSI膜层应力及翘曲度的影响。

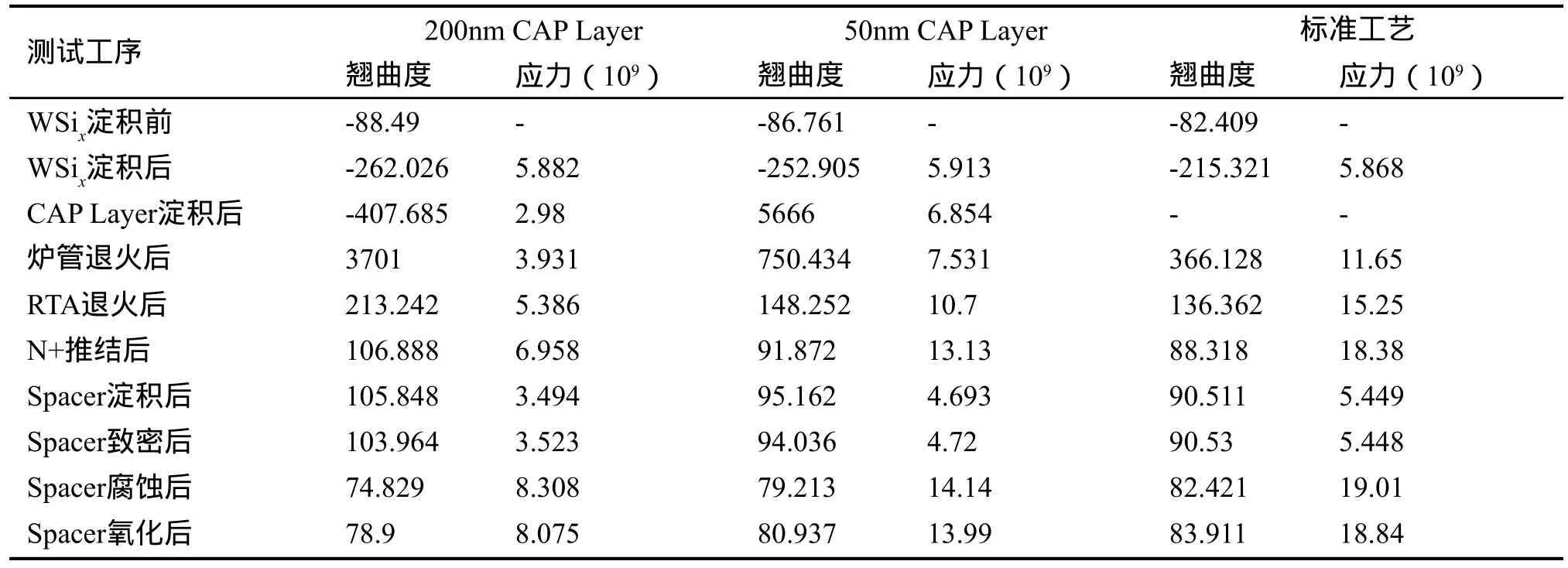

加Cap Layer层对WSI膜层应力及翘曲度的影响的具体数据如表1所示。

图3 反溅工艺的圆片Spacer氧化后表面出现异常

图4 炉管退火温度对WSI膜层应力的影响

表1 Cap Layer层对WSI膜层应力及翘曲度的影响

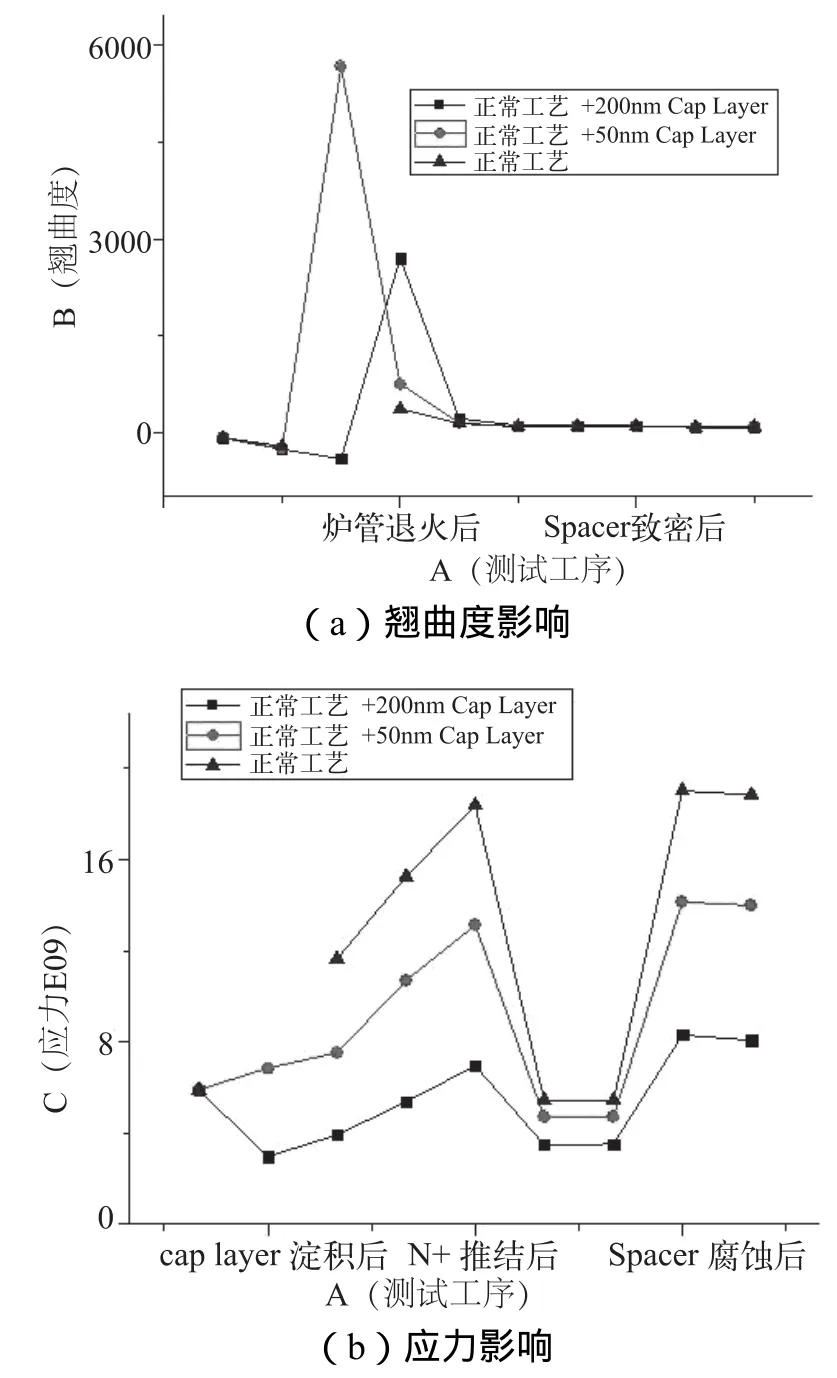

图5(a)、(b)为Cap Layer层对WSI膜层翘曲度及应力的影响图,可以看到在WSI Polycide工艺过程中加入Cap Layer层在炉管退火前后翘曲度会发生大的变化,并且硅片在Spacer氧化后的应力比标准工艺的小且Cap Layer越厚应力越小,对WSI膜层的剥落有很大改善。但是Cap Layer太厚对Polycide复合栅的刻蚀带来了很大影响,从而使复合栅腐蚀后表观形貌较差,对后续的器件性能有较大影响,经实验证明50nm的Cap Layer在不影响后续工艺的基础上对WSI应力改善效果最明显。

图5 Cap Layer层对WSI膜层影响

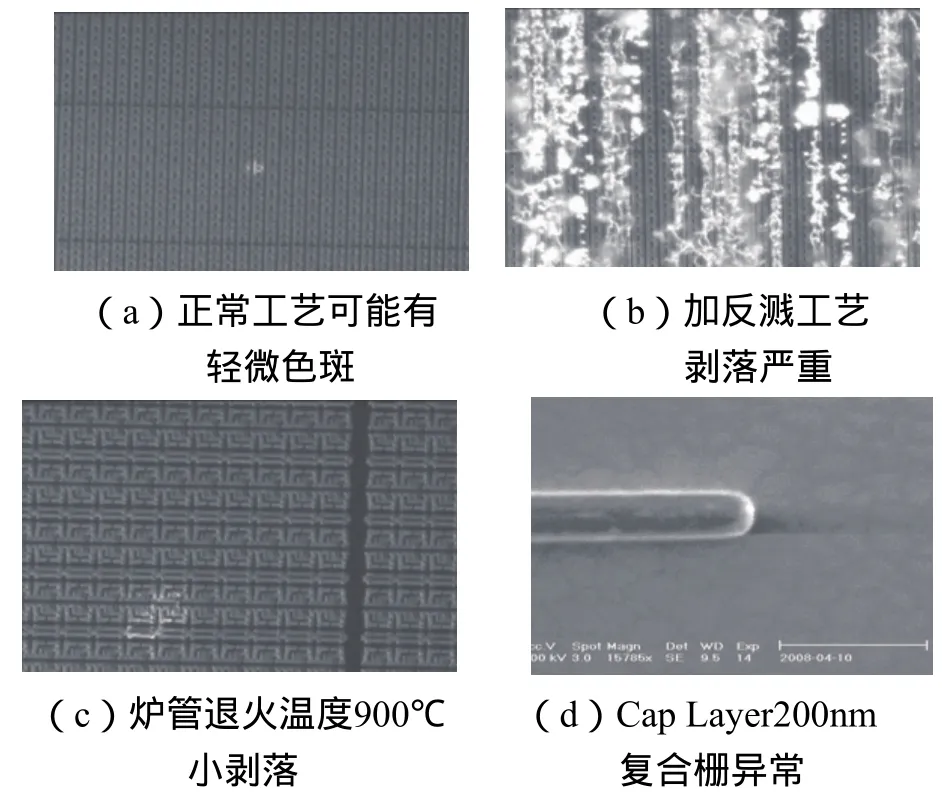

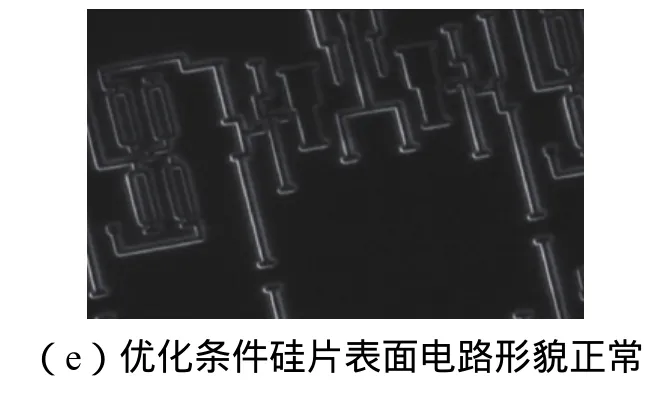

图6展示了WSI Polycide工艺流程不同条件下形成的多晶栅显微镜形貌图片:(a)是正常工艺的显微镜形貌图,电路中可能产生轻微圆斑和色斑;(b)是正常工艺加反溅的显微镜形貌图,膜层严重剥落;(c)是炉管退火温度为900℃/30min的形貌图,有轻微剥落;(d)是加Cap Layer 200nm复合栅腐蚀后打毛的SEM照片,而打毛对器件性能有较大影响;(e)是Cap Layer层厚度为50nm的条件下形成的图形,复合栅形貌较好,无剥落。

图6 各种条件硅片表面形貌图

5 结论

本文研究了WSI Polycide工艺流程中不同条件对WSI膜层的影响。通过实验比较及显微镜形貌分析发现WSI Polycide工艺中对WSI膜层表面性质影响主要表现为由应力产生的表面形变,而清洗、退火温度高低及增加Cap Layer层都会对应力有一定影响,其中加Cap Layer层对膜层的应力改善最明显,最终获得了WSI Polycide工艺的优化条件:淀积前10∶1HF漂SiO2→3#液→1#液→2#液清洗+700℃/30min退火+50nm Cap Layer层。运用该优化条件完成的工艺流程,防止了后续流程中WSI的剥落、色斑等异常,且WSI的表面形貌和膜层性能均能达到CMOS制造的要求。本文对半导体器件中WSI Polycide工艺开发具有一定的参考价值。

[1]王阳元,T.I.卡明斯,赵宝瑛,等.多晶硅薄膜及其在集成电路中的应用[M].北京:科学出版社,2000.

[2]B.L.Crowder and S.Zirinsky.IEEE Trans.Electron Devices[J].1979,ED-26,369.

[3]崔铮.微纳米加工技术及其应用[M].北京:高等教育出版社,2005.

[4]王永发,张世理,等.化学汽相淀积硅化钨体系热力学研究[J].电子学报,1989.

[5]Michael Quirk著,韩郑生,等译.半导体制造技术[M].北京:电子工业出版社,2004.