集聚纺气流集束原理和纱线结构

——纤维集束运动学初探

2012-09-18陆宗源

陆宗源

(天问(上海)纺织新技术研发中心,上海 200092)

·技术专论

集聚纺气流集束原理和纱线结构

——纤维集束运动学初探

陆宗源

(天问(上海)纺织新技术研发中心,上海 200092)

为了探讨集聚纺紧密纱条干均匀度提高的原因,进一步探索紧密纱的集束原理及集聚纺的本质,详细分析了纺纱三角理论,用运动学的基本方法重点从纱路倾斜的作用、集聚区上纤维的运动以及纤维翻滚的“填谷效应”阐述了纤维的集聚过程,对比了紧密纱的特点及集聚赛络纺的优势,展望了其发展前景。指出:集聚过程中集束气流场内的纤维束经过倾斜的集聚槽时,外层纤维的翻滚、内部纤维的整体滚动形成了紧密纱独特的双层结构;机械式集聚纺研究仅着眼于消除纺纱三角即减少毛羽,在纱线结构变化方面,目前还不具备气流式集聚纺纱双层的特点。

开端纺;纺纱三角;紧密纱;包覆层;芯层;纤维运动;填谷效应;条干均匀度

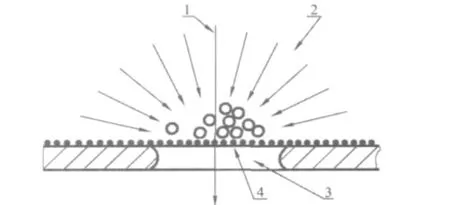

图1 纺纱三角

众所周知,紧密纱的三大优点是:毛羽少,强度高,均匀度好。纺纱三角理论比较好地揭示了前两个优点的原因,但是第三个优点——“均匀性(条干)好”的原因,纺纱三角理论却无法解释,这说明纺纱三角理论还不够全面,需要进一步进行探索。

实际上,消除纺纱三角是集聚过程的最终结果(在阻捻罗拉之后),而不是集聚过程。集聚过程发生在阻捻罗拉之前(集聚区),我们需要研究集聚区内的集聚运动是如何发生的。只有研究纤维“被集聚”的过程,才能更多地揭示集聚纺的本质。

2 集聚过程研究

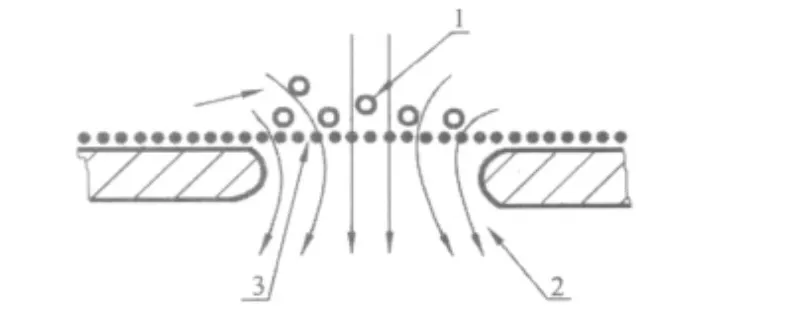

集聚过程重点研究的是絮条纤维在集束区(前罗拉钳口到阻捻罗拉钳口)的纤维集聚运动形态。气流集束过程在集束区上完成,纤维被集束的原理是基于空气动力学中的一个“侧压原理”。这个原理是指在静止的大气场中,每一个点上各个方向的压强是相等的;一束运动着的气流,在垂直于运动方向的压强(称为侧压)减小,气流速度愈快,侧压强减小愈多。在集聚槽“上空”,由于负压在槽中心线上的气流速度最快,周围的空气就会向运动气流集中,形成一个“集束流场”(见图2),迫使纤维向集聚槽中心靠拢。

图2 气流集束

单纯的这种气流集束作用还不足以让纤维集束到成纱直径相当的宽度,从而完全消除纺纱三角。因为集聚槽(罗拉内的吸气组件上的集聚槽或网格圈下面负压管上集聚槽)宽度大约为1mm~2mm,相对于纱线直径来讲非常大。纤维被气流推动,集中到斜槽宽度的网格圈表面上以后,受到负压气流的直接控制(真空度的吸引),便紧贴在网格圈表面相当于集聚槽宽度上。网格圈表面相对于纤维来说,粗糙不平,摩擦阻力很大,被吸附在网格圈表面的纤维不能再进一步向中心作横向移动。所以,仅靠气流集束只能将纤维集束到与斜槽相当的宽度,而不能进一步集束到纱线直径数量级的程度(见图3)。

图3 纤维集束运动

2.1 纱路倾斜的作用

不论是空心罗拉式或网格圈式的集聚纺系统,吸风槽形成的“纱路”都是有一定倾斜的(见图4)。纱路倾斜有两个重要作用。

图4 纱路倾斜运动

2.1.1 倾斜纱路上的絮条线速度比前罗拉垂直方向输出线速度vh增加一个水平速度的分量vs,沿着斜槽轴线的合成速度v略高于前罗拉输出线速度vh,使絮条受到一定的张力,保证絮条贴紧罗拉(或网格圈)表面,不会产生“弓起”现象。

2.1.2 纱路倾斜促使纤维产生横向运动,将纤维进一步集束,这是重要的纤维集束运动,也是笔者要重点分析的。

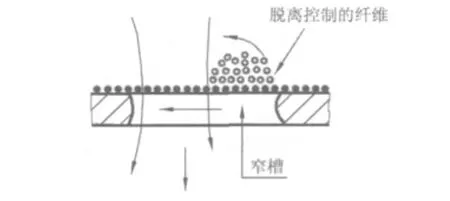

2.2 集聚区上的纤维运动分析

在网格圈的纱路上取一个截面A-A(图4),它随着网格圈(或罗拉表面)前进,下面的斜槽(虚线)是固定不动的;当截面(网格圈带着纤维)移动到后一个(虚线)位置时,相对于絮条而言等于是斜槽向左移动了一个距离。这时絮条左边的空隙变大了,主气流偏到絮条左侧,右侧横向集聚气流加强。当絮条最右边的本来紧贴在网格圈上的纤维离开了斜槽(见图5a)左),脱离了负压控制而“自由”时,在右面的集束气流的推动下向左移动;但是左侧相邻的底层纤维受到负压的直接控制,以及网格圈(或罗拉)粗糙不平的表面的阻碍,无法产生横向滑动(见图5a)右),右侧离开气流槽控制的自由纤维会被迫随着气流向左上方向翻动(见图5b)),导致底层纤维成了上层纤维,而中层纤维受到负压的控制力较小,因而横向移动的阻力也小(底层纤维的阻力来自网格圈表面,而中层纤维的阻力来自下层纤维),因此也会产生一定的横向移动趋向,愈是上层的纤维移动的趋向愈大,以致整个絮条产生滚动移位。

图5 絮条纤维滚动移位

内外层纤维的这种运动形式,有本质区别。外层纤维(从底层翻滚上来的纤维段)除了受气流引导以外,不受约束,自由度大。一般总是处于底层最右端的纤维的头端首先脱离斜槽负压控制,产生向左上方向的翻滚运动,随着纤维前进,这根纤维的后续部分也逐渐获得“自由”,跟着头端向左上翻滚,使本来处于底层的纤维,翻滚到上层。连续的翻滚使它翻到左边又成为底层(见图6),而在絮条表面形成一条螺旋线的形态。外层纤维不断发生同一方向的翻滚交换,使絮条的外层纤维形成一个有一定捻度(如果斜槽方向是右上斜向的话,纤维形成Z捻)的包覆层。这种纤维在“翻滚”的时候,头端是自由的(见图5b)左),符合“开端纺”的加捻条件,因而形成的捻度是“真捻”。内层纤维受到外层纤维的约束,纤维头端没有“自由”翻滚的机会,因此不会像外层纤维那样离开絮条主体“自由行动”,只能在外层纤维的约束下,随着絮条整体滚动。这种运动纤维的两端是“不自由”的,所以即使有一定的“整体滚动”,也只能得到“假捻”。

图6 絮条外层纤维捻度的形成

因此,絮条在集聚区结束时,已经形成一种双层结构:有一定捻度的包覆层和一个基本无捻的、比较紧密(由于受外层的约束)的芯层。

包覆层对内层纤维产生一定的约束力,将内层纤维的端部“网”住,减少外露,通过阻捻罗拉钳口,到加捻区受到加捻时,纺纱三角没有了,毛羽减少了;芯层内的纤维相对平行、排列比较紧密,也随着向左滚动,因为纤维没有自由移位(只能随着整体作滚动),所以不会产生捻度。这样的絮条在加捻时,纤维取向一致,加捻张力均匀,纤维强度利用率高,成纱强度提高。

2.3 条干均匀度提高的原因——纤维翻滚的“填谷效应”

表层纤维在气流推动下翻滚时,还会出现一种非常重要的现象即“填谷效应”。因为斜槽部位的絮条在集束气流的控制之下,纤维的翻滚只能紧贴在絮条表面进行,最后的落脚点必然是在絮条有空缺的低谷处,才能达到稳定,称之为“填谷效应”。这种“填谷效应”的宏观结果是表层纤维重新排列,落脚到细节处纤维较多,粗节处纤维发生滑脱,使絮条变得均匀,表面变得圆整,这就是集聚纺纱条干均匀度提高的原因。纱号越细,絮条纤维越少,“填谷效应”越是明显。

3 集聚纺紧密纱的结构特点

目前集聚纺机构斜槽是Z向,包覆层是Z捻。在接下来的加捻过程中,如果也是Z捻,那么捻度叠加,成纱的结构捻度增大,毛羽较少,纱线结构比较紧密。表层纤维捻度大,纱线更耐磨,不易起毛起球;芯层纤维取向度高(平行性好),捻度相对较小,张力(应力)均匀,具有较高的拉伸强度和断裂伸长。如果加捻是S捻,那么一开始先有一个退捻过程,当包覆层捻度为零时,可能导致成纱毛羽增加。但是,因为纺纱三角已消除,不会产生长毛羽;而且相对于成纱捻度来讲,包覆捻度很小,而且只是表层纤维,所以对成纱主体捻度不会有明显影响,只是纱线表层捻度较小,比较“松散”,手感会比较柔软。

4 普通环锭纱与紧密纱的比较

非集聚纺的环锭纱,由于纺纱三角存在,内外层纤维不断交换,一根长纤维在纱线中发生多次内、外交换。有研究者测试分析表明,纤维还存在多个“屈曲”,纱线结构有松散趋向,这种“屈曲”的纤维好似弹簧,纱线弹性较好,直径较大。

而集聚纺紧密纱没有纤维的内、外交换,表面又会形成一个纤维的包覆层,芯层纤维没有交叉换位,不会形成明显的“屈曲”,平行性比较好,在包覆层作用下,容易收缩,因而纱线结构比较紧密。相同线密度的纱线,紧密纱的直径将比环锭纱直径略小,在加捻过程中,纤维张力均匀,所以理论强度较高。

5 集聚赛络纺的优势

集聚赛络纺纱是两根斜槽方向相反的紧密纱合捻而成的,其纱线结构既有股线的形态,又与股线不同。

普通股线中两根组份纱的捻向是相同的,合捻方向和单纱捻向相反,所以合捻时两根组份单纱都是退捻的,但不会退到零捻度,成纱股线的两根组份纱是明显分离的。集聚赛络纺的两根絮条在合捻前,包覆捻度是相反的,芯层纤维捻度很小,但是被包覆层隔离。合捻时,捻向相同的一根的捻度增加,包覆作用更强,被包覆的芯层纤维在包覆层中被加捻,形成了合捻纱的一个真正的芯层,是纱线强度的主体。另一根由于包覆层在加捻初期被退捻,包覆功能消失,因此该絮条在加捻初期比较松散,容易分布在成纱的外层,形成捻度较小的表层。这样,成纱内的两根组份没有明显的边界,而是形成了内紧外松的一个整体,既有强度较高的芯层,又有手感柔软的表层。在加捻初期,即使一根絮条的包覆层作用消失,但是因为已经没有纺纱三角,所以成纱的毛羽还是很少的。

同时,在最后成纱号数相同的情况下,赛络纺在牵伸和集聚阶段絮条的线密度都是集聚纺的50%。一方面两根絮条的最后合并使均匀度提高(相当于并条);另一方面在集聚区的“填谷效应”(随着线密度)更强,因此集聚赛络纺的条干均匀度比集聚纺和普通赛络纺都有明显提高。

6 前景展望

集聚纺以其毛羽少、强度高、均匀度好而受到普遍青睐,气流式集聚纺却以其能耗高和维护成本大而倍受诟病。在此背景下,各种新机械结构应运而生,例如磁性机械集束器(罗卡斯)、聚槽式无网格圈集聚纺(东华大学)和正交罗拉集束型等。这些研究和实践各有特色,能够部分解决气流网格圈式集聚纺目前使人感到头痛的某些问题。然而这些研究的着眼点都只集中在消除纺纱三角这一点上,在减少毛羽方面也都有一定(也许是明显的)效果,但是它们都无法实现气流式集聚纺成纱结构的上述特点,而这些特点正是紧密纱之所以成为纱线市场上一个耀眼新品的原因所在。

[1]杨丽丽,谢春萍,王兰兰,等.紧密赛络纺纱技术在棉纺中的应用探讨[J].纺织器材,2007,34(3增):32-35.

[2]谢春萍.紧密纺网格圈性能研究报告.PPS[Z].

[3]苏旭中,谢春萍,杨丽丽.集聚纺纱用网格圈的性能测试与分析[J].纺织器材,2006,33(3):17-19.

[4]陆宗源.集聚纺气流集束原理和纱线结构[J].纺织器材,2011,38(1):11-14.

[5]苏旭中,杨世奎,谢春萍,等.集聚槽倾角对紧密纱质量的影响[J].棉纺织技术,2010,38(1):15-17.

[6]周献珠,熊伟,王少明,等.赛络集聚纺在纺纱过程中的分析探讨[J].纺织器材,2011,38(3增):40-42.

[7]马顺彬,吴佩云.集聚纺与传统纺纱线性能对比研究[J].纺织器材,2010,37(3增):40-43.

[8]王婵娟.细绒棉生产普梳赛络集聚纺纱的生产实践[J].纺织器材,2011,38(3):38-40.

The Air Clustering Elements in Compact Spinning Process and the Yarn Structure——Probing into Fiber Clustering Kinematics

LU Zong-yuan

(Tianwen Shanghai R&D Center of New Textile Technology,Shanghai 200092,China)

In order to know the increasing cause of the evenness of the yarn produced in compact spinning process,and to further probe into the air clustering elements of the compact spun yarn and the essence of compact spinning process,details analysis is done to the theory of the spinning trangle.Highlight is given to the compact spinning process with the help of kinematics from the inclining yarn path,the yarn motion in the compact spinning area and the fiber rolling“filling effect”.Contrast analysis is done to the feature of the compact spun yarn and the compact-siro spun yarn regarding the advantages and the prospect in the future.Conclusion is made that the special double-layered structure of the compact spun yarn is formed through the fiber cluster in the air clustering area in the declining compact trough,in which the outside of the fiber cluster rolls while the inside of the fiber moves monolithically.Mechanically,the compact spinning research is restricted in how to reduce the spinning trangle,say,reduction of hairiness.As to the yarn structure,the double-layered structure formed with the air clustering process is not available with the mechanical compact spinning process.

open-end spinning;spinning trangle;compact yarn;covering layer;core layer;fiber motion;filling effect;evenness

TS103.27

A

1001-9634(2012)05-0001-04

1 纺纱三角

气流式集聚纺是当前集聚纺的主流,其结构有空心罗拉式、三罗拉式和四罗拉式等,原理相同。气流式集聚纺机构之所以能使纱体紧密、毛羽减少,目前权威的理论解释是消除了“纺纱三角”,即絮条在进入加捻区前,纤维已经处于集束基本的“平行”状态,从而减少了“有害毛羽”,增加了纱线的强度,这种原理是直观而正确的。

所谓纺纱三角是指前罗拉钳口处的絮条宽度(底边)和因纤维加捻而收缩的会合点形成的一个倒三角形(见图1)。此三角区内的纤维是控制薄弱的“自由区”,前罗拉钳口处(三角形底边)的纤维,只要离开钳口控制就比较自由,特别是纤维的头端,在加捻回转运动离心力作用下,很容易向外甩出形成长毛羽。又由于三角形斜边L比中高h大,边纤维前进过程中的张力比中间纤维大,有向中心转移的现象,造成内、外纤维不断的交换位置,结果是成纱内纤维屈曲,平行性差,纤维强度利用率降低,导致成纱强度降低。

2012-02-27

陆宗源(1936—),男,上海人,高级工程师,主要从事集聚纺纱等新技术的研究。

时间:2012-03-15 11∶00

http://www.cnki.net/kcms/detail/61.1131.TS.20120315.1100.001.html